धातु काटने की प्रक्रिया में बिजली की खपत को काटने के ताप और घर्षण के रूप में व्यक्त किया जाता है। ये कारक खराब सतह की स्थिति में उपकरण बनाते हैं, उच्च सतह लोड और उच्च काटने के तापमान के साथ। उच्च तापमान का कारण यह है कि चिप उच्च गति पर उपकरण के सामने के भाग के साथ स्लाइड करती है, जिससे काटने के किनारे पर उच्च दबाव और मजबूत घर्षण पैदा होता है।

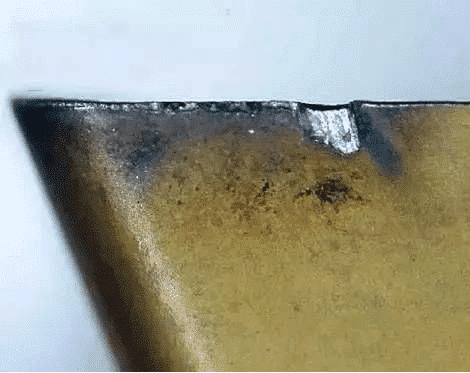

ढहने

मशीनिंग की प्रक्रिया में, कटर घटक की सूक्ष्म संरचना में कठिन बिंदु से मिलता है, या रुक-रुक कर कट जाता है, जिससे कटिंग बल में उतार-चढ़ाव हो सकता है। इसलिए, काटने के उपकरण में उच्च तापमान प्रतिरोध, उच्च क्रूरता, उच्च पहनने के प्रतिरोध और उच्च कठोरता की विशेषताएं हैं।

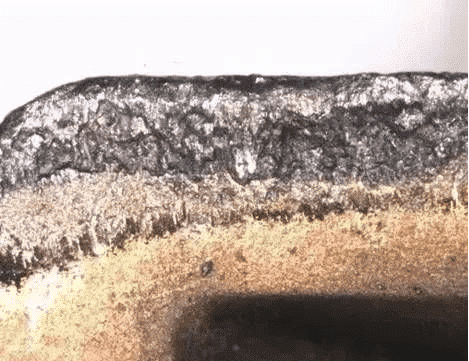

नाली पहनना

पिछली आधी सदी में, काटने के उपकरण के प्रदर्शन में लगातार सुधार करने के लिए, बहुत सारे शोध कार्य किए गए हैं। लगभग सभी उपकरण सामग्री के पहनने की दर को प्रभावित करने वाले प्रमुख कारकों में से एक मशीनिंग की प्रक्रिया में प्राप्त तापमान में कटौती है। दुर्भाग्य से, तापमान गणना में कटौती के मापदंडों को परिभाषित करना मुश्किल है, लेकिन प्रयोगात्मक माप अनुभवजन्य सूत्र के लिए आधार प्रदान कर सकता है।

आमतौर पर, यह माना जाता है कि काटने की प्रक्रिया में उत्पन्न सभी ऊर्जा को काटने वाली गर्मी में बदल दिया जाता है, और काटने वाली गर्मी के 80% को चिप्स द्वारा निकाल लिया जाएगा

संख्यात्मक मान कुछ कारकों के साथ बदल जाएगा, और काटने की गति मुख्य कारक है। यह उपकरण में प्रवेश करने के लिए लगभग 20% गर्मी का कारण बनता है। यहां तक कि अगर कम कार्बन स्टील में कटौती की जाती है, तो टूल तापमान 550 ℃ से अधिक हो सकता है, जो कि उच्चतम तापमान है जिसे एचएसएस सहन कर सकता है। सीबीएन उपकरण के साथ कठोर स्टील को काटते समय, उपकरण और चिप का तापमान 1000 ℃ से अधिक हो सकता है।

उपकरण पहनने और उपकरण जीवन के बीच संबंध

उपकरण पहनने के पैटर्न को निम्नलिखित श्रेणियों में विभाजित किया जा सकता है:

रियर कटर चेहरा पहनें

नाली पहनना

गड्ढा पहनना

कटाव धार

गर्म दरार

फटने की विफलता

वर्तमान में, उद्योग में उपकरण जीवन की सार्वभौमिक रूप से स्वीकृत एकीकृत परिभाषा नहीं है। वर्कपीस सामग्री और काटने की तकनीक के लिए उपकरण का जीवन निर्दिष्ट करना आवश्यक है। उपकरण जीवन की मात्रा निर्धारित करने के लिए एक विधि पीठ के चेहरे के एक स्वीकार्य अधिकतम पहनने मूल्य को परिभाषित करना है, अर्थात, VB या VBmax।

रियर कटर चेहरा पहनें

गणितीय दृष्टिकोण से, उपकरण जीवन को निम्न सूत्र द्वारा व्यक्त किया जा सकता है। टेलर सूत्र उपकरण जीवन की भविष्यवाणी के लिए एक अच्छी अनुमानित गणना पद्धति प्रदान करता है।

Vctn = C, जो टेलर फॉर्मूला का सामान्य रूप है। प्रासंगिक पैरामीटर इस प्रकार हैं:

वीसी = काटने की गति

टी = उपकरण जीवन

डी = गहराई काटना

च = चारा दर

एक्स और वाई प्रयोगों द्वारा निर्धारित किए जाते हैं। एन और सी प्रयोगों या अनुभवजन्य मूल्यों द्वारा निर्धारित स्थिरांक हैं। वे विभिन्न उपकरण सामग्री, वर्कपीस सामग्री और फ़ीड दरों के कारण भिन्न हैं।

व्यावहारिक दृष्टिकोण से, अत्यधिक उपकरण पहनने और उच्च तापमान को दूर करने के लिए, तीन प्रमुख तत्वों पर ध्यान देना चाहिए: सब्सट्रेट, कोटिंग और अत्याधुनिक उपचार। प्रत्येक तत्व धातु काटने की सफलता या विफलता से संबंधित है। चिप कर्लिंग नाली और उपकरण टिप के पट्टिका त्रिज्या के आकार के साथ संयुक्त ये तीन तत्व, प्रत्येक उपकरण के लागू सामग्रियों और आवेदन के अवसरों को निर्धारित करते हैं। उपरोक्त सभी पैरामीटर काटने के उपकरण के लंबे जीवन को सुनिश्चित करने के लिए एक साथ काम करते हैं, और अंत में प्रसंस्करण की अर्थव्यवस्था और विश्वसनीयता को दर्शाते हैं।

आव्यूह

टंगस्टन कार्बाइड उपकरण पहनने के प्रतिरोध और क्रूरता के साथ मशीनिंग अनुप्रयोगों की एक विस्तृत श्रृंखला है। उपकरण आपूर्तिकर्ता आमतौर पर मैट्रिक्स के प्रदर्शन को समझने के लिए डब्ल्यूसी अनाज के आकार को 0.3 μ मीटर से 5 μ मीटर तक नियंत्रित करते हैं। टूल कटिंग के प्रदर्शन पर WC अनाज के आकार का बहुत प्रभाव पड़ता है। डब्ल्यूसी अनाज का आकार जितना छोटा होता है, उतना ही पहनने वाला प्रतिरोधी उपकरण होता है; इसके विपरीत, WC अनाज का आकार जितना बड़ा होता है, उपकरण की मजबूती उतनी ही बेहतर होती है। अल्ट्रा-फाइन ग्रेन मैट्रिक्स से बने ब्लेड का उपयोग मुख्य रूप से एयरोस्पेस उद्योग में संसाधित सामग्रियों जैसे कि टाइटेनियम मिश्र धातु, इनकोनेल मिश्र धातु, उच्च तापमान मिश्र धातु, आदि के निर्माण के लिए किया जाता है।

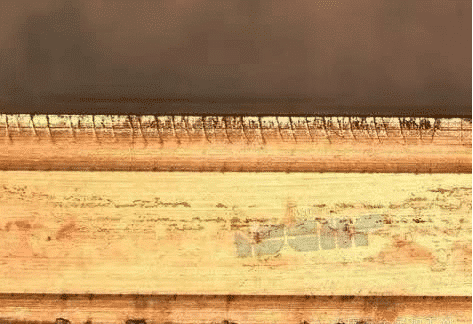

संचय ट्यूमर

इसके अलावा, मैट्रिक्स की बेरहमी को कोबाल्ट सामग्री को 6% से 12% तक समायोजित करके काफी सुधार किया जा सकता है। इसलिए, धातु प्रसंस्करण के उपकरण की आवश्यकताओं को पूरा करने के लिए मैट्रिक्स सामग्री की संरचना को समायोजित करने और धातु प्रसंस्करण के आवेदन में प्रतिरोध पहनने के लिए केवल आवश्यक है।

मैट्रिक्स के गुणों को न केवल सतह परत से सटे कोबाल्ट समृद्ध परत द्वारा बढ़ाया जा सकता है, बल्कि चुनिंदा कार्बाइड जैसे अन्य प्रकार के मिश्र धातु तत्वों को भी जोड़कर, जैसे कि टाइटेनियम कार्बाइड (TIC), टेंटियम कार्बाइड (TAC), वैनेडियम कार्बाइड (VC) और नाइओबियम कार्बाइड (NBC)। कोबाल्ट की समृद्ध परत में अत्याधुनिक शक्ति में काफी सुधार होता है, जो उपकरण को किसी न किसी मशीनिंग और आंतरायिक मशीनिंग अनुप्रयोगों में उत्कृष्ट प्रदर्शन करता है।

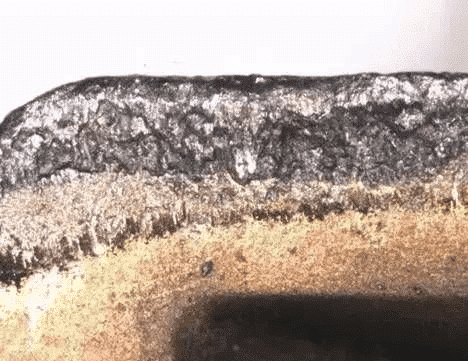

गर्म दरार

इसके अलावा, वर्कपीस सामग्री से मेल खाने और विशिष्ट प्रसंस्करण आवश्यकताओं को पूरा करने के लिए, उपयुक्त मैट्रिक्स का चयन करते समय निम्नलिखित पांच भौतिक गुणों पर विचार किया जाना चाहिए: प्रभाव क्रूरता, अनुप्रस्थ अस्थिभंग शक्ति, संपीड़ित शक्ति, कठोरता और थर्मल प्रभाव क्रूरता।

परत

वर्तमान में, बाजार में मुख्य कोटिंग सामग्री में शामिल हैं:

टाइटेनियम नाइट्राइड (टिन) - आमतौर पर पीवीडी कोटिंग में उच्च कठोरता और उच्च ऑक्सीकरण प्रतिरोध तापमान की विशेषताएं होती हैं।

टाइटेनियम नाइट्राइड कार्बाइड (TiCN) - कार्बन के अतिरिक्त कोटिंग की कठोरता और आत्म-चिकनाई संपत्ति में सुधार कर सकता है।

टाइटेनियम एल्यूमीनियम नाइट्राइड (TiAlN या AlTiN) - एल्यूमिना की एक परत से मिलकर, उच्च काटने वाले तापमान वाले अनुप्रयोगों में उपकरण जीवन का विस्तार करता है, विशेष रूप से अर्ध शुष्क / शुष्क काटने के लिए। TiAlN कोटिंग की तुलना में, एल्यूमीनियम और टाइटेनियम के अलग-अलग अनुपात के कारण कोटिंग की सतह की कठोरता अधिक होती है। यह कोटिंग योजना उच्च गति मशीनिंग अनुप्रयोगों के लिए बहुत उपयुक्त है।

क्रोमियम नाइट्राइड (सीआरएन) - उच्च कठोरता और उच्च पहनने के प्रतिरोध के फायदे के साथ, चिप अभिवृद्धि का विरोध करने के लिए पहला विकल्प समाधान है।

डायमंड (पीसीडी) - में अलौह मिश्र धातु सामग्री का सबसे अच्छा प्रसंस्करण प्रदर्शन है, विशेष रूप से ग्रेफाइट, धातु मैट्रिक्स मिश्रित, उच्च सिलिकॉन एल्यूमीनियम मिश्र धातु और अन्य पीसने वाली सामग्री के प्रसंस्करण के लिए। स्टील को संसाधित करना बिल्कुल भी उपयुक्त नहीं है, क्योंकि रासायनिक प्रतिक्रिया कोटिंग और सब्सट्रेट के संयोजन को नष्ट कर देगी।

गड्ढा पहनना

कोटिंग सामग्री के विकास और हाल के वर्षों में बाजार की मांग के विकास के विश्लेषण के माध्यम से, हम देख सकते हैं कि पीवीडी लेपित उपकरण सीवीडी लेपित उपकरणों की तुलना में अधिक लोकप्रिय हैं। सीवीडी कोटिंग की मोटाई आम तौर पर 5-15 माइक्रोन के बीच भिन्न होती है

पीवीडी कोटिंग की मोटाई आमतौर पर 2-6 μ एम के बीच होती है। जब सीवीडी कोटिंग सब्सट्रेट की ऊपरी सतह पर लगाई जाती है, तो सीवीडी कोटिंग में तन्य तनाव का उत्पादन किया जाएगा, जबकि पीवीडी कोटिंग में कंप्रेसिव स्ट्रेस का उत्पादन किया जाएगा। इन दोनों कारकों का अत्याधुनिक पर विशेष रूप से आंतरायिक कटिंग या निरंतर मशीनिंग में उपकरण प्रदर्शन पर महत्वपूर्ण प्रभाव पड़ता है। कोटिंग प्रक्रिया में नए मिश्र धातु तत्वों का जोड़ न केवल कोटिंग के आसंजन को बेहतर बनाने के लिए फायदेमंद है, बल्कि कोटिंग के गुणों में सुधार करने के लिए भी फायदेमंद है।

ब्लेड अत्याधुनिक उपचार

कई मामलों में, अत्याधुनिक उपचार (पासिंग) मशीनिंग की सफलता या विफलता को निर्धारित करता है। उत्तीर्ण मापदंडों को पूर्व निर्धारित आवेदन द्वारा निर्धारित किया जाता है। उदाहरण के लिए, स्टील के उच्च-गति परिष्करण के लिए आवश्यक अत्याधुनिक उपचार, खुरदरी मशीनिंग के लिए उपयोग किए जाने वाले उपयोग से पूरी तरह से अलग है।

सामान्य तौर पर, निरंतर मोड़ के लिए कटिंग एज के पारित होने की आवश्यकता होती है, क्योंकि स्टील और कच्चा लोहा की अधिकांश मिलिंग होती है। गंभीर आंतरायिक मशीनिंग के लिए, यह आवश्यक है कि कटाई के लिए पैमाइश मापदंडों या टी-भूमि के नकारात्मक कक्ष को बढ़ाया जाए।

इसके विपरीत, जब मशीनिंग स्टेनलेस स्टील या सुपरलाइल, ब्लेड को निष्क्रिय करने के लिए यह आवश्यक है कि एक छोटा सा पैदावार त्रिज्या प्राप्त करें, और एक तेज धार को अपनाएं, क्योंकि जब ऐसी सामग्री मशीनिंग होती है, तो चिप अभिवृद्धि का उत्पादन करना आसान होता है। इसी तरह, जब एल्यूमीनियम प्रसंस्करण करते हैं, तो एक तेज धार भी आवश्यक होती है।

ज्यामिति में, इस्का एक कटिंग धार के साथ ब्लेड की एक विस्तृत श्रृंखला प्रदान करता है, जिनमें से प्रोफ़ाइल को उत्तरोत्तर धुरी के साथ एक बेलनाकार सतह के आसपास वितरित किया जाता है। सर्पिल ब्लेड की दिशा एक हेलिक्स के समान है। सर्पिल किनारे के डिजाइन के फायदों में से एक काटने की प्रक्रिया को सुचारू और अत्यधिक बनाना, चटकारे कम करना और उच्च सतह खत्म प्राप्त करना है। इसके अलावा, सर्पिल काटने का किनारा अधिक काटने का भार वहन कर सकता है, जो एक ही समय में काटने के बल को कम कर सकता है और अधिक धातु निकाल सकता है। पेचदार काटने के उपकरण का एक और लाभ यह है कि उनके पास लंबा उपकरण जीवन है, क्योंकि उनके पास काटने की शक्ति और गर्मी कम है।