सीमेंटेड कार्बाइड में उच्च कठोरता, अच्छे पहनने के प्रतिरोध, संक्षारण प्रतिरोध और थर्मल विस्तार का एक छोटा गुणांक होता है। यह ऑप्टिकल ग्लास बनाने, धातु ड्राइंग, और पहनने के लिए प्रतिरोधी और संक्षारण प्रतिरोधी भागों जैसे सटीक मोल्ड के निर्माण में व्यापक रूप से उपयोग किया जाता है। सीमेंटेड कार्बाइड मोल्ड में न केवल लंबे समय तक सेवा जीवन होता है, स्टील मोल्ड से दस गुना या सैकड़ों गुना अधिक होता है, बल्कि उत्पादों की सतह की गुणवत्ता भी बहुत अधिक होती है। ग्लास लेंस और इंजेक्शन मोल्डिंग के अन्य हिस्से ऑप्टिकल सतह की गुणवत्ता की आवश्यकताओं को पूरा कर सकते हैं।

सीमेंटेड कार्बाइड आमतौर पर इसकी खराब मशीनेबिलिटी के कारण मशीन सामग्री के लिए कठिन होता है। ग्राइंडिंग और ईडीएम सीमेंटेड कार्बाइड डाई के सबसे अधिक इस्तेमाल किए जाने वाले मशीनिंग तरीकों में से दो हैं। सीबीएन, डायमंड और अन्य सुपरहार्ड टूल्स की उपस्थिति के साथ, सीमेंटेड कार्बाइड को सीधे काटना संभव है, जो अधिक से अधिक ध्यान आकर्षित करता है। विदेशी विद्वानों ने अधिक शोध किया है। बी बुल्ला एट अल। डायमंड टर्निंग में सीमेंटेड कार्बाइड की सतह प्रोफाइल पर मशीनिंग मापदंडों के प्रभाव का विश्लेषण किया। इष्टतम मशीनिंग पैरामीटर प्राप्त करने के बाद, सतह खुरदरापन और उपकरण पहनने पर उपकरण ज्यामिति के प्रभाव का और अध्ययन किया। एन सुजुकी एट अल। सीमेंटेड कार्बाइड पर डायमंड अल्ट्रासोनिक अण्डाकार कंपन टर्निंग प्रयोग किए गए। यह पाया गया कि अल्ट्रासोनिक अण्डाकार कंपन मोड़ की सतह की गुणवत्ता सामान्य मोड़ की तुलना में बेहतर है, और उपकरण पहनना छोटा है। प्रयोगों के माध्यम से, सूक्ष्म प्रिज्म जैसे कठोर मिश्र धातु मर जाते हैं और ऑप्टिकल सतह की गुणवत्ता वाले गोलाकार लेंस को भी मशीनीकृत किया गया था।

सटीक, जटिल और लंबे जीवन वाले सीमेंटेड कार्बाइड डाई के निर्माण के लिए राष्ट्रीय डाई के निर्माण स्तर को मापने के लिए यह एक महत्वपूर्ण संकेत है। माइक्रो मिलिंग तकनीक में उच्च मशीनिंग दक्षता, मशीनिंग सामग्री की एक विस्तृत श्रृंखला, मशीनिंग त्रि-आयामी जटिल आकार, उच्च सतह की गुणवत्ता आदि के फायदे हैं। यह मशीनिंग माइक्रो डाई और सीमेंटेड कार्बाइड के सूक्ष्म भागों के लिए बहुत उपयुक्त है और इसमें व्यापक अनुप्रयोग संभावना है। इस पेपर में सीमेंटेड कार्बाइड की माइक्रो-मिलिंग के लिए डायमंड कोटेड टूल्स का इस्तेमाल किया जाता है। काटने की शक्ति, सतह की गुणवत्ता और उपकरण पहनने का विश्लेषण किया जाता है।

पीडीसी माइक्रो मिलिंग के परीक्षण उपकरण और प्रयोग अनुसूची

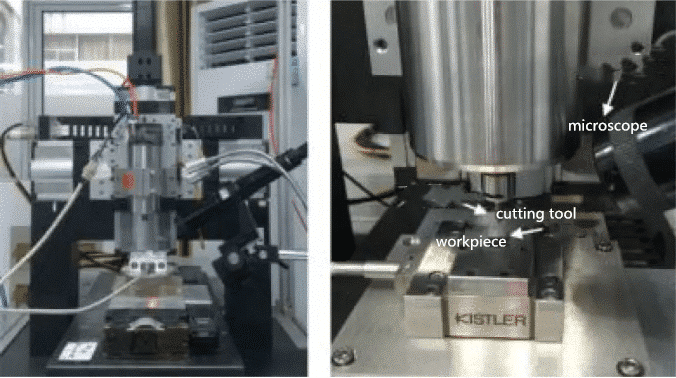

स्व-निर्मित उच्च-परिशुद्धता माइक्रो मिलिंग मशीन टूल (चित्र 1 देखें) का उपयोग किया जाता है। मशीन टूल को विशेष रूप से छोटे और सूक्ष्म भागों की सूक्ष्म मिलिंग के लिए डिज़ाइन किया गया है। यह मार्बल बेड, फीड मैकेनिज्म, हाई-स्पीड एयर फ्लोटेशन स्पिंडल, पीएमएसी पर आधारित मोशन कंट्रोल सिस्टम आदि से बना है। माइक्रो मिलिंग कटर के छोटे व्यास के कारण, एक सटीक टूल सेटिंग हासिल करना आसान नहीं है। मशीन टूल एक माइक्रोस्कोप टूल सेटिंग सिस्टम से लैस है, जिसका उपयोग ऑनलाइन माइक्रो-मिलिंग प्रक्रिया की निगरानी के लिए भी किया जा सकता है।

चित्रा 1 माइक्रो मिलिंग मशीन

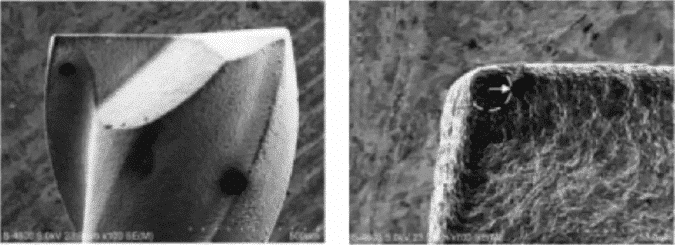

सर्पिल किनारे के साथ डायमंड कोटेड माइक्रो मिलिंग कटर का उपयोग करें (चित्र 2ए देखें)। कटर की आधार सामग्री कठोर मिश्र धातु है, और हीरे की फिल्म की एक परत रासायनिक वाष्प जमाव (सीवीडी) द्वारा लेपित होती है। हैंडल का व्यास 6 मिमी है, ब्लेड का व्यास 1 मिमी है, ब्लेड की लंबाई 2 मिमी है, उपकरण का सामने का कोण 2 ° है, पीछे का कोण 14 ° है, और सर्पिल कोण 35 ° है। SEM साइड व्यू से मापी गई टूल टिप चाप त्रिज्या लगभग 11 μ m है (चित्र 2b देखें); SEM शीर्ष दृश्य से मापी गई टूल एज चाप त्रिज्या β लगभग 8 μ m है (चित्र 2C देखें)।

(ए) (बी)

(सी)

चित्र 2 डायमंड कोटेड माइक्रो मिलिंग कटर

डायमंड कोटेड टूल्स का उपयोग विभिन्न मशीनिंग मापदंडों के तहत सीधे खांचे को मिलाने के लिए किया जाता है। परीक्षण से पहले, वर्कपीस की सतह को पॉलिश किया जाता है, फिर मापने वाले उपकरण पर तय किया जाता है और क्लैंप किया जाता है, और नमूना आवृत्ति 20kHz है। सभी परीक्षण ड्राई कटिंग परिस्थितियों में किए जाते हैं। माइक्रो-मिलिंग परीक्षण मापदंडों के लिए तालिका 1 देखें। स्पिंडल गति n 20000r / मिनट पर तय की गई है, मिलिंग गहराई AP 2 μ m और 4 μ m है, और प्रत्येक दांत FZ की फ़ीड दर 0.3-1.5 μ M है। परीक्षण के बाद, अल्ट्रासोनिक सफाई मशीन का उपयोग साफ करने के लिए किया गया था वर्कपीस। फ़ीड दिशा के साथ मशीनी सतह खुरदरापन और सूक्ष्म प्रोफ़ाइल वक्र को मापने के लिए Mahr सतह खुरदरापन मीटर का उपयोग किया गया था। SEM द्वारा मशीनीकृत सतह आकारिकी और उपकरण पहनने की आकृति विज्ञान का अवलोकन किया गया।

परीक्षण के परिणाम और विश्लेषण PCD माइक्रो मिलिंग का

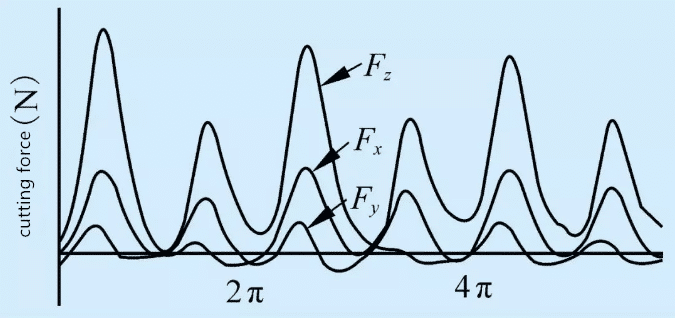

मिलिंग फोर्स सिग्नल मिलिंग प्रक्रिया की निगरानी के लिए एक महत्वपूर्ण पैरामीटर है, जो वास्तविक समय में उपकरण पहनने की स्थिति और मशीनिंग सतह की गुणवत्ता को प्रतिबिंबित कर सकता है। मिलिंग प्रक्रिया में, काटने की मोटाई लगातार बदलती रहती है, जो शून्य से अधिकतम तक बढ़ जाती है और फिर मिलिंग कटर के रोटेशन के साथ समय-समय पर शून्य हो जाती है, जिसके परिणामस्वरूप मिलिंग बल सिग्नल की लहर गर्त और तरंग शिखर होता है। मिलिंग फोर्स सिग्नल के तरंग रूप से, हम मशीनिंग की प्रक्रिया में असमान काटने और कंपन जैसे असामान्य व्यवहारों का निरीक्षण कर सकते हैं।

अंजीर। 3 परीक्षण द्वारा मापा गया मिलिंग बल संकेत का एक तरंग आरेख है, जहां Fx मुख्य काटने वाला बल है, Fy फ़ीड बल है, और Fz अक्षीय बल है। मिलिंग बल की तरंग से यह देखा जा सकता है कि अक्षीय बल Fz का आयाम मिलिंग प्रक्रिया के तीन घटकों में सबसे बड़ा है, अन्य दो घटकों की तुलना में कहीं अधिक है, इसके बाद मुख्य काटने बल Fx और न्यूनतम फ़ीड बल Fy है। इसका कारण यह है कि माइक्रो मिलिंग में मिलिंग गहराई एपी बहुत छोटी है, जो माइक्रो मिलिंग कटर के टिप चाप γ की त्रिज्या से बहुत छोटी है। टिप चाप के नीचे का केवल एक छोटा सा हिस्सा वास्तव में काटने में शामिल होता है, जो एक छोटे से मुख्य विक्षेपण कोण के साथ काटने के बराबर होता है, जिसके परिणामस्वरूप एक बड़ा अक्षीय मिलिंग बल घटक होता है।

मिलिंग कटर के प्रत्येक घुमाव के लिए, दो सममित काटने वाले किनारे क्रमिक रूप से काटने में भाग लेंगे, जो मिलिंग बल सिग्नल अवधि में दो तरंग चोटियों को दर्शाता है। ऑसिलोग्राम से यह देखा जा सकता है कि दो चोटियों के आयाम समान नहीं हैं, और पहली छमाही की अवधि के आयाम स्पष्ट रूप से दूसरी छमाही से बड़े हैं। इससे पता चलता है कि वास्तविक मिलिंग प्रक्रिया में, डबल टूथ मिलिंग कटर के दो काटने वाले किनारों की काटने की मोटाई अलग होती है, एक काटने वाले किनारे में अधिक सामग्री होती है, दूसरे काटने वाले किनारे में कम सामग्री होती है, जिसके परिणामस्वरूप असमान मिलिंग घटना होती है। गंभीर गैर-समान मिलिंग मिलिंग बल के उतार-चढ़ाव का कारण बनेगी, मशीनिंग की प्रक्रिया में कंपन में वृद्धि होगी, जो सूक्ष्म मिलिंग की स्थिरता के लिए अनुकूल नहीं है।

चित्रा 3 माइक्रो मिलिंग बल सिग्नल तरंग

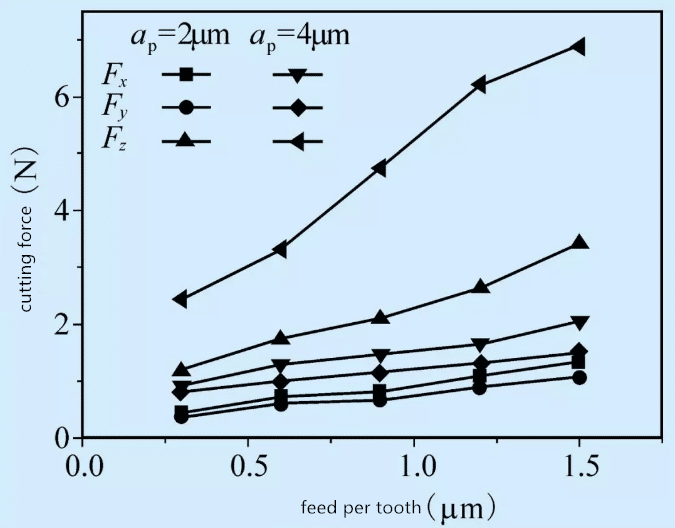

विभिन्न सूक्ष्म मिलिंग मापदंडों के तहत मिलिंग बलों को परीक्षण के दौरान दर्ज किया जाता है। उपकरण रोटेशन चक्र में अधिकतम काटने की मोटाई के अनुरूप मिलिंग बल का शिखर मूल्य परीक्षण परिणाम के रूप में लिया जाता है, और एक्स, वाई और जेड घटकों के माप परिणाम चित्रा 4 में दिखाए जाते हैं। उसी मिलिंग गहराई पर, मिलिंग बल प्रत्येक दाँत की फ़ीड दर FZ में वृद्धि के साथ बढ़ता है। मुख्य काटने बल Fx और फ़ीड बल Fy अपेक्षाकृत धीरे से बढ़ते हैं। जब मिलिंग की गहराई एपी = 2 मीटर और 4 मीटर होती है, तो मुख्य कटिंग फोर्स एफएक्स क्रमशः 0.44N और 0.92N से बढ़कर 1.34N और 2.05N हो जाता है, और फीड फोर्स Fy 1.34N से बढ़ जाता है और दूसरा "हो" हो जाता है। " और यह"; अक्षीय बल "क्यूई" और "द" से "द" तक बड़े आयाम से बढ़ता है। इसी तरह, मिलिंग की गहराई बढ़ने से भी मिलिंग बल में वृद्धि होगी। तीन-तरफा घटक में अक्षीय बल FZ मिलिंग मापदंडों के प्रति संवेदनशील है। इसका कारण यह है कि माइक्रो मिलिंग में प्रत्येक दांत FZ की फ़ीड दर माइक्रो मिलिंग कटर के किनारे चाप त्रिज्या γ β से छोटी होती है, जो माइक्रो मिलिंग कटर के निचले किनारे और वर्कपीस के पीछे के चेहरे के बीच संपर्क क्षेत्र बनाती है। अपेक्षाकृत बड़ा है, और पीछे के चेहरे पर घर्षण बल मिलिंग बल में एक बड़े अनुपात के लिए जिम्मेदार है।

अंजीर। मिलिंग बल के 4 वक्र मशीनिंग मापदंडों के साथ बदलते हैं

सतही गुणवत्ता PCD माइक्रो मिलिंग का

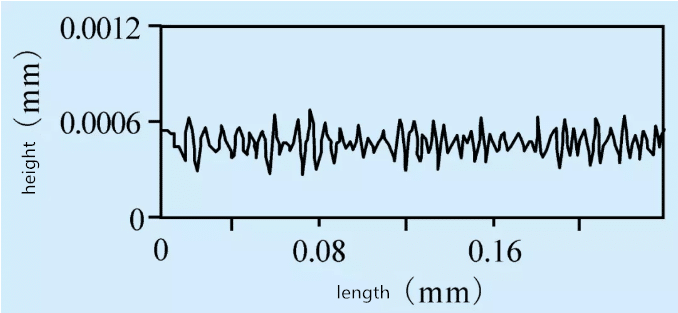

सीमेंटेड कार्बाइड एक प्रकार का कठोर भंगुर पदार्थ है। पारंपरिक काटने में, कठोर भंगुर सामग्री को आमतौर पर भंगुर फ्रैक्चर के रूप में हटा दिया जाता है, जिसके परिणामस्वरूप मशीनी सतह पर भंगुर विफलता दोष होता है और मशीनी सतह की गुणवत्ता को प्रभावित करता है। परिणाम बताते हैं कि जब मशीनिंग मापदंडों को नियंत्रित किया जाता है ताकि काटने की मोटाई एक निश्चित महत्वपूर्ण मूल्य से कम हो, तो भंगुर सामग्री में प्लास्टिक विरूपण भी हो सकता है, और चिकनी नमनीय मशीनिंग सतह प्राप्त होती है, जिसे नमनीय काटने कहा जाता है। चित्रा 5 एपी = 2 μ मीटर और एफजेड = 1.2 μ एम पर माइक्रो मिल्ड सीमेंटेड कार्बाइड की सतह आकारिकी और प्रोफ़ाइल वक्र दिखाता है। यह इस आंकड़े से देखा जा सकता है कि मशीनिंग सतह आकारिकी मुख्य रूप से उपकरण ज्यामिति का प्रतिबिंब है, स्पष्ट उपकरण के साथ मार्क बनावट वितरित। समोच्च वक्र से, टूल दांतों के फ़ीड टूल मार्क देखे जा सकते हैं, और लगभग कोई भंगुर विफलता दोष नहीं है। माइक्रो मिलिंग में, वास्तविक काटने की मोटाई बहुत छोटी होती है, जो सीमेंटेड कार्बाइड के तन्य काटने का एहसास कर सकती है। अच्छी मशीनिंग सतह की गुणवत्ता प्राप्त करने के लिए प्लास्टिक विरूपण के रास्ते में सीमेंटेड कार्बाइड सामग्री को हटा दिया जाता है।

a)सतह की ज्यामिति

(बी) समोच्च वक्र

चित्रा 5 मशीनीकृत सतह आकारिकी और प्रोफ़ाइल

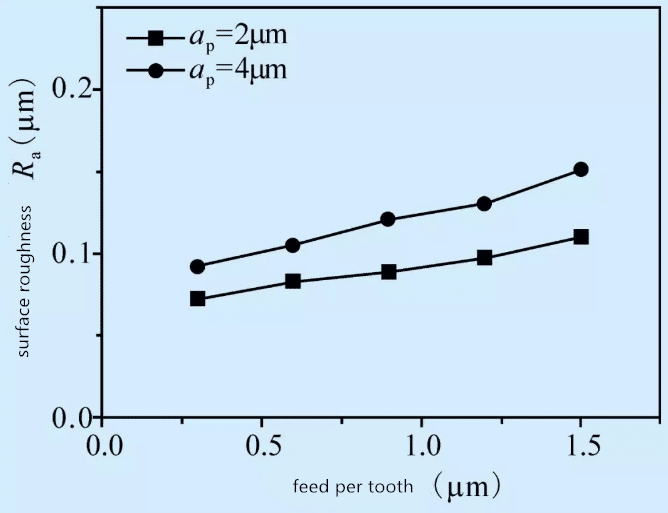

अंजीर। 6 मशीनिंग मापदंडों के साथ माइक्रो मिलिंग सीमेंटेड कार्बाइड की सतह खुरदरापन रा की वक्र दिखाता है। यह इस आंकड़े से देखा जा सकता है कि माइक्रो मिलिंग में डक्टाइल कटिंग के कारण सीमेंटेड कार्बाइड की मशीनी सतह खुरदरापन का रा मान बहुत कम है। सतह खुरदरापन रा प्रति दांत एपी और मिलिंग गहराई एफजेड की वृद्धि के साथ बढ़ता है, लेकिन सतह खुरदरापन पर प्रति दांत फ़ीड का प्रभाव मिलिंग गहराई से अधिक होता है। जब AP = 2 μ मीटर और FZ = 0.3 μ मीटर, न्यूनतम सतह खुरदरापन 0.073 μ मीटर है; जब AP = 4 μ m और FZ = 1.5 μ m, अधिकतम सतह खुरदरापन 0.151 μ M होता है।

(बी) समोच्च

आकृति 6 मशीनी सतह का आकार और रूपरेखा

अंजीर। 6 मशीनिंग मापदंडों के साथ माइक्रो मिलिंग सीमेंटेड कार्बाइड की सतह खुरदरापन के परिवर्तन वक्र को दर्शाता है। यह इस आंकड़े से देखा जा सकता है कि माइक्रो मिलिंग में डक्टाइल कटिंग के कारण सीमेंटेड कार्बाइड की मशीनी सतह खुरदरापन का रा मान बहुत कम है। सतह खुरदरापन रा प्रति दांत एपी और मिलिंग गहराई एफजेड की वृद्धि के साथ बढ़ता है, लेकिन सतह खुरदरापन पर प्रति दांत फ़ीड का प्रभाव मिलिंग गहराई से अधिक होता है। जब AP = 2 μ मीटर और FZ = 0.3 μ मीटर, न्यूनतम सतह खुरदरापन 0.073 μ मीटर है; जब AP = 4 μ m और FZ = 1.5 μ m, अधिकतम सतह खुरदरापन 0.151 μ M होता है।

(ए) (बी)

(सी)

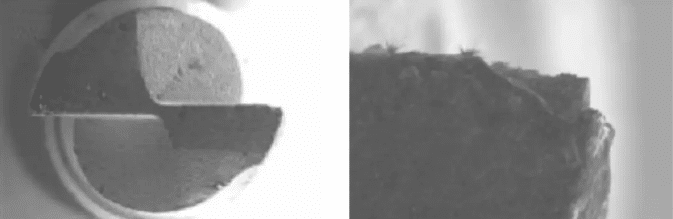

आरेख.7 काटने के उपकरण पर पहनने की सूक्ष्म ज्यामिति

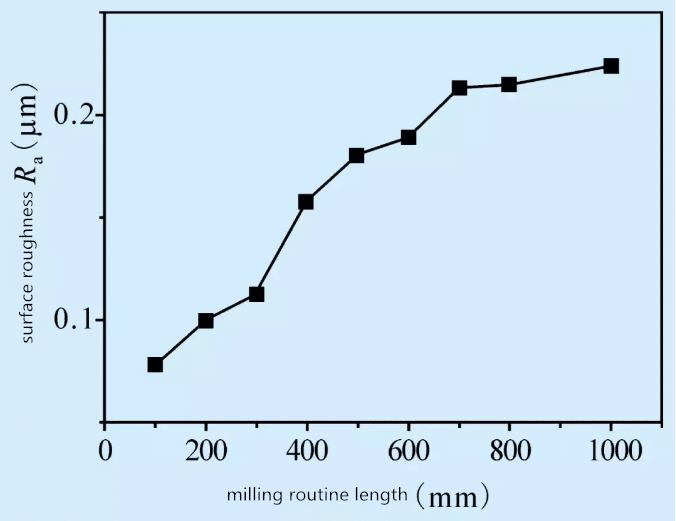

आरेख.8 सतह खुरदरापन पर मिलिंग लंबाई का प्रभाव

चित्र 8 सूक्ष्म मिलिंग पथ के साथ बदलते सतह खुरदरापन के वक्र को दर्शाता है। यह आंकड़ा से देखा जा सकता है कि सतह खुरदरापन रा धीरे-धीरे मिलिंग पथ की वृद्धि के साथ बढ़ता है। जब मिलिंग दूरी 700 मीटर मीटर तक पहुंच जाती है, तो सतह खुरदरापन बहुत बढ़ जाता है; जब मिलिंग दूरी 700 मिमी से अधिक हो जाती है, तो सतह खुरदरापन की वृद्धि धीमी हो जाती है; जब मिलिंग की लंबाई 1000 मिमी होती है, तो सतह खुरदरापन रा 0.224 μ M तक पहुंच जाता है। उपकरण पहनने के बाद, न केवल मिलिंग बल बढ़ता है, बल्कि वर्कपीस का एक्सट्रूज़न और घर्षण भी अधिक गंभीर हो जाता है, जिससे सीमेंट की भंगुर विफलता की संभावना बढ़ जाती है। कार्बाइड सामग्री, मशीन की सतह पर भंगुर विफलता दोष का कारण बनती है, मशीन की सतह की गुणवत्ता को खराब करती है, और सतह खुरदरापन को बढ़ाती है।

निष्कर्ष अब तक

(1) क्योंकि मिलिंग की गहराई टिप चाप की त्रिज्या से बहुत कम है, केवल टिप चाप का निचला भाग वास्तव में काटने में शामिल होता है, जिसके परिणामस्वरूप एक बड़ा अक्षीय घटक होता है। डायमंड कोटेड डबल टूथ मिलिंग कटर की माइक्रो मिलिंग प्रक्रिया में, गैर-समान मिलिंग की घटना होती है, और प्रति दांत फ़ीड और मिलिंग गहराई में वृद्धि के साथ मिलिंग बल बढ़ता है।

(2) माइक्रो मिलिंग बहुत छोटी है, जो सीमेंटेड कार्बाइड के तन्य काटने का एहसास कर सकती है और अच्छी मशीनिंग सतह की गुणवत्ता प्राप्त कर सकती है। सतह खुरदरापन रा प्रति दांत फ़ीड की वृद्धि और मिलिंग गहराई के साथ बढ़ता है।

(3) दो ब्लेड के असमान पहनने और असर वाले ब्लेड के गंभीर पहनने के परिणामस्वरूप। मिलिंग पथ की वृद्धि के साथ सतह खुरदरापन बढ़ता है।