टाइटेनियम मिश्र धातु और एल्यूमीनियम मिश्र धातु निम्नलिखित पहलुओं में समान हैं: दोनों धातुओं का उपयोग विमान के संरचनात्मक भागों के निर्माण के लिए किया जाता है, इस स्थिति में 90% सामग्री को भागों के पूरा होने से पहले बंद करने की आवश्यकता हो सकती है। कई स्टोर चाहते हैं कि इन धातुओं में अधिक समानता हो।

विमान निर्माता, जो मशीनिंग एल्यूमीनियम में अच्छे हैं, पाते हैं कि वे अधिक टाइटेनियम संसाधित करते हैं क्योंकि नए विमान डिजाइन अधिक टाइटेनियम का उपयोग करते हैं।

जहां तक हमारा संबंध है, हम कहेंगे कि टाइटेनियम जरूरी मुश्किल नहीं है, लेकिन पूरी प्रसंस्करण प्रक्रिया पर विचार किया जाना चाहिए, क्योंकि कोई भी एक कारक पूरी प्रक्रिया की प्रभावशीलता में बाधा डाल सकता है।

स्थिरता कुंजी है। जब टूल वर्कपीस से संपर्क करता है, तो यह एक सर्कल को बंद कर देता है। टूल, कैरिज, स्पिंडल, कॉलम, गाइड रेल, टेबल, फिक्सचर और वर्कपीस सभी सर्कल के हिस्से और आवश्यक स्थिरता का हिस्सा हैं। अन्य महत्वपूर्ण बातों में शीतलक का दबाव और आयतन, साथ ही शीतलक पहुंचाने की विधि शामिल है। यह पत्र विधियों और अनुप्रयोगों पर केंद्रित है। इन प्रक्रियाओं की क्षमता को पूरा करने के लिए और उन्हें टाइटेनियम को उत्पादक रूप से संसाधित करने की क्षमता बनाने के लिए, निम्नलिखित सुझाव उपयोगी हैं:

1. रेडियल एंगेजमेंट कम रखें

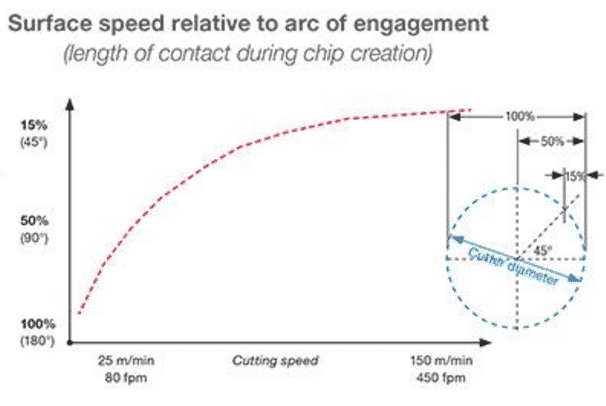

टाइटेनियम के लिए प्रमुख चुनौतियों में से एक शीतलन है। इस तरह की धातु में, प्रसंस्करण की प्रक्रिया में उत्पन्न गर्मी चिप के साथ अपेक्षाकृत कम डिस्चार्ज होती है। अन्य धातुओं की तुलना में, टाइटेनियम प्रसंस्करण के दौरान गर्मी का एक बड़ा हिस्सा उपकरण में प्रवेश करता है। इस प्रभाव के कारण, रेडियल मेशिंग का चुनाव धातु की सतह के वेग की पसंद को निर्धारित करता है।

चित्र 1 में चार्ट यह दर्शाता है। फुल नॉचिंग (यानी, 180 डिग्री एंगेजमेंट) के लिए अपेक्षाकृत कम सतह की गति की आवश्यकता होती है। लेकिन रेडियल जुड़ाव को कम करने से उस समय में कमी आती है जब अत्याधुनिक गर्मी उत्पन्न करता है और अगले घूर्णन सामग्री में प्रवेश करने से पहले अत्याधुनिक को ठंडा करने की अनुमति देता है। इसलिए, रेडियल जुड़ाव में कमी के कारण, काटने के बिंदु पर तापमान बनाए रखते हुए सतह के वेग को बढ़ाया जा सकता है। परिष्करण के लिए, एक मिलिंग प्रक्रिया में असाधारण परिणाम प्राप्त करने के लिए एक तेज, सम्मानित अत्याधुनिक और उच्च सतह की गति और प्रति दांत न्यूनतम फ़ीड के साथ एक बहुत छोटा संपर्क चाप होता है।

चित्र एक। रेडियल जुड़ाव कम रखें

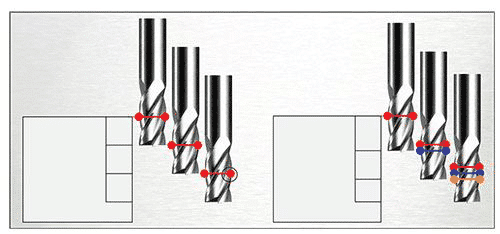

2. बांसुरी मात्रा बढ़ाएँ

आमतौर पर इस्तेमाल की जाने वाली अंतिम मिलों में चार या छह खांचे होते हैं। टाइटेनियम में, यह बहुत कम हो सकता है। बांसुरी की अधिक कुशल संख्या 10 या अधिक हो सकती है (चित्र 2 देखें)।

प्रति दांत कम फ़ीड के लिए बांसुरी की संख्या में वृद्धि होती है। कई अनुप्रयोगों में, चिप गैप के लिए टेन होल टूल का ग्रूव स्पेसिंग बहुत तंग होता है। हालांकि, टाइटेनियम की उत्पादक मिलिंग में कम रेडियल गहराई होती है (टिप 1 देखें)। परिणामी माइक्रोचिप उत्पादकता में सुधार के लिए उच्च-थ्रूपुट गिनती अंत मिलों के मुफ्त उपयोग के लिए खुला है।

रेखा चित्र नम्बर 2। बांसुरी मात्रा बढ़ाएँ

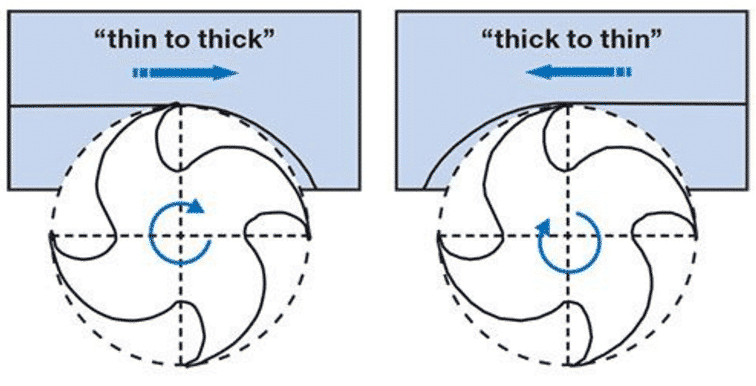

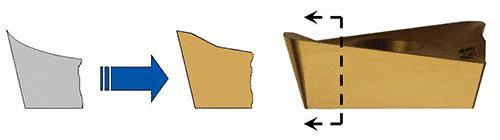

3. मोटी से पतली चिप बनाएं

क्लाइंबिंग मिलिंग इस अवधारणा के लिए एक परिचित शब्द है। दूसरे शब्दों में, मिलिंग कटर को न खिलाएं, ताकि ब्लेड सामग्री के माध्यम से कटर फ़ीड की दिशा में गुजरे। पारंपरिक मिलिंग के रूप में जाना जाता है, यह प्रक्रिया चिप्स को पतला और मोटा बनाती है। जब उपकरण सामग्री से टकराता है, तो आधार धातु से सामग्री के कतरन शुरू होने से पहले घर्षण गर्मी पैदा करता है। उत्पन्न गर्मी को अवशोषित और समाप्त करने के बजाय, शीट उपकरण में प्रवेश करती है। फिर, निकास बिंदु पर, चिप मोटी होती है, जिससे चिप स्टिक बनाने के लिए काटने का दबाव बढ़ जाता है।

क्लाइम्ब मिलिंग- या मोटी-से-पतली चिप का निर्माण- अत्याधुनिक सामग्री में अतिरिक्त सामग्री में प्रवेश करने और तैयार सतह पर बाहर निकलने के साथ शुरू होता है (चित्र 3 देखें)। साइड मिलिंग पर, उपकरण सामग्री पर "चढ़ने" की कोशिश करता है, अधिकतम गर्मी अवशोषण के लिए प्रवेश पर एक मोटी चिप बनाता है और चिप आसंजन को रोकने के लिए बाहर निकलने पर एक पतली चिप बनाता है।

चित्र3. मोटी से पतली चिप बनाएं

प्रोफाइल मिलिंग के लिए टूल पथ की सावधानीपूर्वक जांच की आवश्यकता है ताकि यह सुनिश्चित हो सके कि टूल इस तरह से अतिरिक्त सामग्री में प्रवेश करना जारी रखता है और इस तरह से मशीनी सतह से बाहर निकलता है। जटिल पास में ऐसा करना हमेशा उतना आसान नहीं होता जितना कि सामग्री को सही रखना।

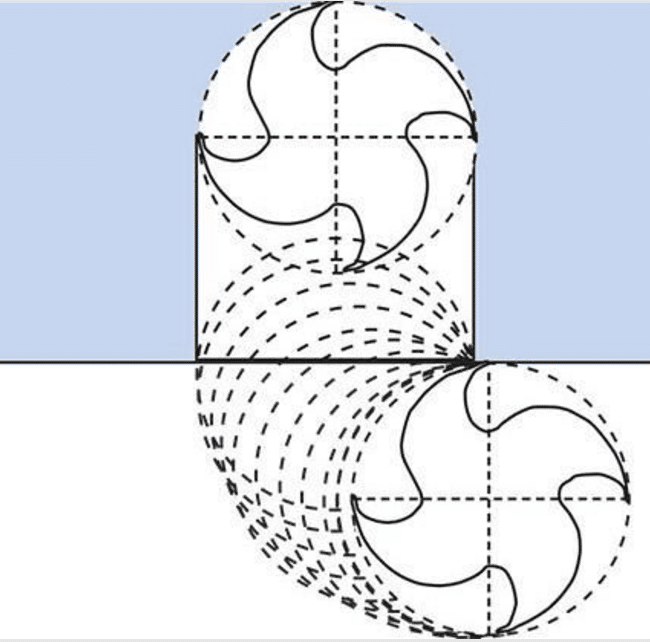

4. आर्क इन

टाइटेनियम और अन्य धातुओं में, बल में नाटकीय परिवर्तनों में उपकरण जीवन खो जाता है। ये सबसे खराब क्षण आमतौर पर तब होते हैं जब उपकरण सामग्री में प्रवेश करते हैं। उपकरण को सीधे खिलाना (जो लगभग सभी मानक उपकरण पथ करते हैं) एक हथौड़े से काटने के किनारे को मारने के समान प्रभाव पैदा करता है। और टूल को धीरे से स्लाइड करें। ऐसा करने के लिए, टूल पथ बनाएं ताकि टूल आर्क सामग्री में प्रवेश करे, न कि सीधी रेखा में (चित्र 4 देखें)। चाप प्रवेश पथ पकड़ने या उपकरण अस्थिरता को रोकने के लिए काटने की शक्ति को धीरे-धीरे बढ़ाने की अनुमति देता है। गर्मी और चिप्स का उत्पादन भी धीरे-धीरे बढ़ता है जब तक कि उपकरण पूरी तरह से काटने में शामिल नहीं हो जाता।

Fig.4 आर्क-इन

5. एक चम्फर पर समाप्त करें

उपकरण से बाहर निकलने पर प्रभाव बल भी बदल जाता है। मोटे से पतले कटिंग (टिप 3) के रूप में उपयोगी, इस विधि के साथ समस्या यह है कि जब उपकरण वेल्ड बीड के अंत तक पहुंचता है और धातु को निकालना शुरू करता है, तो मोटा से पतला गठन अचानक बंद हो जाता है। एक अचानक परिवर्तन बल में एक समान अचानक परिवर्तन उत्पन्न करेगा, उपकरण को प्रभावित करेगा और संभवतः भाग की सतह को नुकसान पहुंचाएगा। इस तरह के अचानक संक्रमण को रोकने के लिए निवारक उपाय किए जाने चाहिए। सबसे पहले, पास के अंत में एक 45 डिग्री चम्फर मिल जाना चाहिए ताकि कटर रेडियल काटने की गहराई को धीरे-धीरे कम होते देख सके (चित्र 5 देखें)।

Fig.5 एक कक्ष पर समाप्त होता है

6. माध्यमिक राहत पर भरोसा

एक तेज काटने वाला किनारा टाइटेनियम की काटने की शक्ति को कम कर सकता है, लेकिन काटने के दबाव का विरोध करने के लिए काटने वाले किनारे को भी पर्याप्त मजबूत होना चाहिए। इन दो लक्ष्यों को प्राप्त करने के लिए माध्यमिक राहत उपकरण डिजाइन, पहला सकारात्मक सामने क्षेत्र प्रतिरोध, दूसरे क्षेत्र के बाद अंतर को बढ़ाने के लिए (चित्र 6 देखें)। माध्यमिक बचाव एक सामान्य उपकरण है, लेकिन टाइटेनियम में विभिन्न माध्यमिक राहत डिजाइन, विशेष रूप से परीक्षण उपकरणों में, प्रदर्शन और उपकरण जीवन को काटने में परिवर्तन प्रकट कर सकते हैं।

Fig.6 माध्यमिक राहत उपकरण डिजाइन

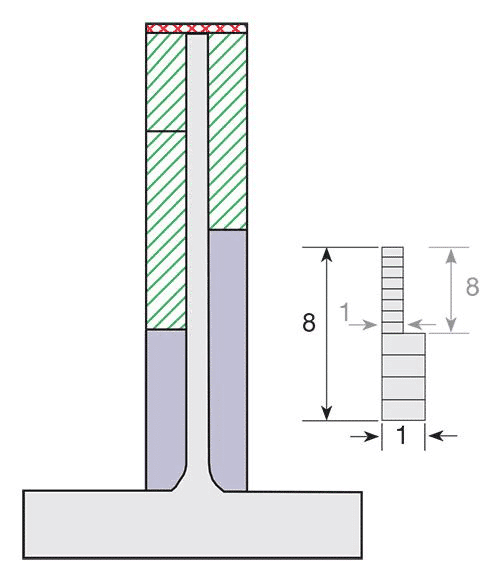

7. अक्षीय गहराई बदलें

काटने की गहराई पर, ऑक्सीकरण और रासायनिक प्रतिक्रियाएं उपकरण को प्रभावित कर सकती हैं। यदि उपकरण को उसी गहराई पर पुन: उपयोग किया जाता है, तो इस बिंदु पर प्रारंभिक क्षति हो सकती है। निरंतर अक्षीय काटने में, उपकरण के इस क्षतिग्रस्त क्षेत्र में काम सख्त हो सकता है, साथ ही एयरोस्पेस घटकों के लिए अस्वीकार्य भागों पर रेखाएं हो सकती हैं, जिसका अर्थ है कि सतह पर इस प्रभाव को पहले से उपकरण प्रतिस्थापन की आवश्यकता हो सकती है। इसे रोकने के लिए, रखरखाव उपकरण प्रत्येक पास के लिए अक्षीय गहराई में कमी को बदलकर बांसुरी के साथ समस्या क्षेत्र में विभिन्न बिंदुओं को आवंटित करता है, और इसी तरह के परिणाम को पहले शंकु मोड़ के माध्यम से पारित किया जा सकता है और बाद में समानांतर में गुजरता है काटने की गहराई काटने को रोकने के लिए।

Fig.7 समस्या क्षेत्र में विभिन्न बिंदुओं को आवंटित करके अक्षीय गहराई में कमी को बदल दिया गया है

8. पतला सुविधाओं के आसपास अक्षीय गहराई को सीमित करें

स्केल 8:1 टाइटेनियम की मिलिंग में पतली दीवार वाली और असमर्थित विशेषताओं को याद रखने में मदद करता है। बैग की दीवारों के विरूपण से बचने के लिए, इन दीवारों को पूरी दीवार की गहराई को मिलाने के लिए सिंगल एंड मिल का उपयोग करने के बजाय निरंतर अक्षीय चरण में मिल किया जाता है। विशेष रूप से, प्रत्येक चरण की अक्षीय गहराई की कमी दीवार की मोटाई के 8 गुना से अधिक नहीं होनी चाहिए, जो गुजरने के बाद ये मिलिंग कर देगी (चित्र 8 देखें)। यदि दीवार की मोटाई 0.1 इंच है, उदाहरण के लिए, आसन्न अक्षीय गहराई के माध्यम से मिलिंग 0.8 इंच से अधिक नहीं होनी चाहिए।

Fig.8 अक्षीय गहराई और दीवार की मोटाई का अनुपात 8:1 . से कम है

गहराई की सीमाओं के बावजूद, इस नियम का उपयोग करना संभव है ताकि उत्पादक मिलिंग अभी भी संभव हो। इस उद्देश्य के लिए, पतली दीवार को संसाधित किया जाता है ताकि कच्चे माल का खोल दीवार के चारों ओर बना रहे, जिससे फीचर अंतिम फीचर की तुलना में 3 या 4 गुना मोटा हो जाए। उदाहरण के लिए, 8-1 नियम 2.4 इंच की अक्षीय गहराई की अनुमति देता है यदि दीवार 0.3 इंच मोटी रखी जाती है। इन चैनलों के माध्यम से, मोटी दीवार को एक हल्के अक्षीय गहराई के साथ अंतिम आयाम तक पहुंचाया जाता है।

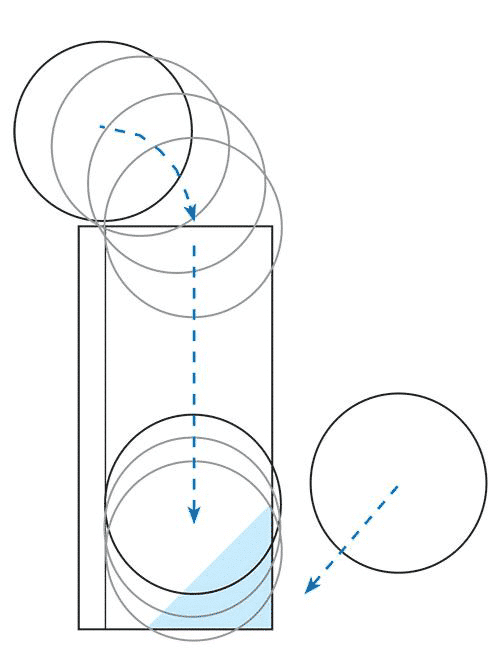

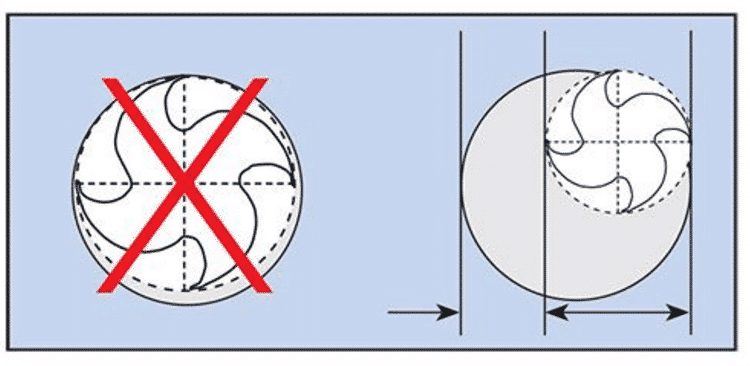

9. पॉकेट से बहुत छोटा टूल चुनें

उपकरण जिस हद तक टाइटेनियम में गर्मी को अवशोषित करता है, उसके कारण उपकरण को ठंडा करने की अनुमति देने के लिए निकासी की आवश्यकता होती है। छोटे खांचे की मिलिंग करते समय, उपकरण का व्यास खांचे के व्यास (या समान आकार) के 70% से अधिक नहीं होना चाहिए (चित्र 9 देखें)। यदि अंतराल इस मान से कम है, तो उपकरण को शीतलक और जाल के मलबे से अलग करना संभव है जो कुछ गर्मी दूर ले सकता है।

70% नियम को सतह के शीर्ष पर मिलिंग टूल्स पर भी लागू किया जा सकता है। इस मामले में, फीचर की चौड़ाई टूल व्यास की 70% होनी चाहिए। मोटे और पतले चिप्स के निर्माण को प्रोत्साहित करने के लिए टूल को 10% द्वारा ऑफसेट किया गया है।

चित्र9. जेब से बहुत छोटा उपकरण चुनें

10. टूल स्टील से एक संकेत लें

उच्च फ़ीड मिलिंग कटर हाल के वर्षों में मोल्ड उद्योग में मशीनिंग टूल स्टील के लिए विकसित एक उपकरण अवधारणा है। इसका उपयोग हाल के वर्षों में टाइटेनियम को संसाधित करने के लिए किया गया है। उच्च फ़ीड मिल को एक हल्की अक्षीय काटने की गहराई की आवश्यकता होती है, लेकिन इस प्रकाश गहराई पर काम करते समय, कटर मिलिंग कटर के पारंपरिक डिजाइन की तुलना में उच्च फ़ीड दर की अनुमति देता है।

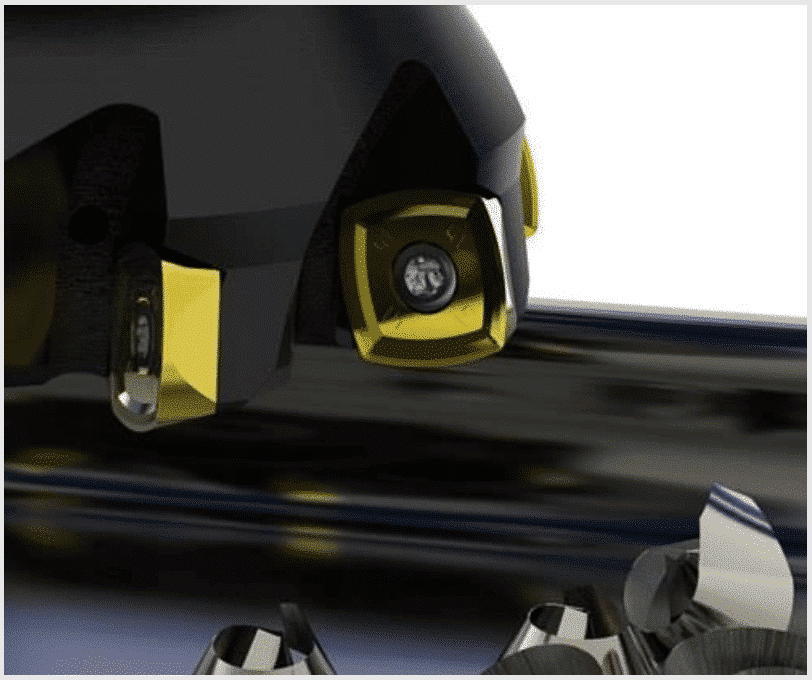

कारण यह है कि चिप्स पतले हो जाते हैं। एक उच्च फीड मिल की कुंजी एक ब्लेड है जिसके काटने के किनारे पर एक बड़ा त्रिज्या वक्र होता है (चित्र 10 देखें)। यह त्रिज्या चिप निर्माण को किनारे पर एक बड़े संपर्क क्षेत्र तक फैलाती है। पतले होने के कारण, 0.040 इंच की अक्षीय काटने की गहराई केवल 0.008 इंच की चिप मोटाई का उत्पादन कर सकती है। टाइटेनियम मिश्र धातु में, इस तरह की शीट प्रति दांत कम फ़ीड के नुकसान पर काबू पाती है जो आमतौर पर इस धातु के लिए आवश्यक होती है। चिप के पतले होने से उच्च प्रोग्रामिंग फीड स्पीड का रास्ता खुल जाता है।

चित्र10. उपकरण का स्टील बताएगा