कटिंग फ्लुइड (शीतलक) एक प्रकार का औद्योगिक तरल है जिसका उपयोग धातु काटने और पीसने की प्रक्रिया में काटने के उपकरण और वर्कपीस को ठंडा और चिकना करने के लिए किया जाता है। काटना तरल पदार्थ विभिन्न प्रकार के सुपर कार्यात्मक योजक से बना है, जो वैज्ञानिक रूप से संयुक्त हैं। इसमें अच्छा कूलिंग परफॉर्मेंस, लुब्रिकेशन परफॉर्मेंस, रस्ट-प्रूफ परफॉर्मेंस, ऑइल रिमूवल, और क्लीनिंग फंक्शन, एंटी-जंग फंक्शन और आसान डाइल्यूशन फीचर्स भी हैं। यह पारंपरिक साबुन-आधारित पायसीकारकों की कमियों को दूर करता है, जैसे कि गर्मियों में आसान गंध, सर्दियों में कठिन कमजोर पड़ना और खराब जंग प्रूफ प्रभाव, और खराद पेंट पर कोई प्रतिकूल प्रभाव नहीं पड़ता है। यह लौह धातुओं को काटने और पीसने के लिए उपयुक्त है और वर्तमान में अग्रणी पीस उत्पाद है। कटाई द्रव सभी संकेतकों में saponified तेल से बेहतर है। इसमें अच्छी चिकनाई, शीतलन, सफाई, जंग-प्रूफ विशेषताएं हैं, और इसमें मानव शरीर के लिए गैर-विषैले, गंधहीन, गैर-संक्षारक और उपकरणों के लिए गैर-संक्षारक, पर्यावरण के लिए गैर-प्रदूषणकारी और इतने पर की विशेषताएं हैं।

ऐतिहासिक विकास

काटने के तरल पदार्थ काटने के तरल पदार्थ के मानव उपयोग के इतिहास का पता लगाया जा सकता है। जब लोग पीसते हैं, तो तांबा और लोहा, वे जानते हैं कि पानी भरने से दक्षता और गुणवत्ता में सुधार हो सकता है। प्राचीन रोम में पिस्टन पंप कास्टिंग को चालू करने में जैतून के तेल का उपयोग किया गया था, और 16 वीं शताब्दी में धातु के कवच को चमकाने के लिए मक्खन और पानी का इस्तेमाल किया गया था। चूंकि जॉन विल्किंसन ने 1775 में वाट वाष्प इंजन के सिलेंडर को संसाधित करने के लिए एक उबाऊ मशीन विकसित की, धातु काटने में पानी और तेल का आवेदन दिखाई दिया। 1860 में विकास की एक लंबी अवधि के बाद, विभिन्न मशीन टूल्स जैसे कि मोड़, मिलिंग, प्लानर, पीस, गियर प्रसंस्करण, और धागा प्रसंस्करण एक के बाद एक दिखाई दिए, जिसमें काटने वाले तरल पदार्थ के बड़े पैमाने पर आवेदन की शुरुआत भी चिह्नित हुई।

In the 1980s, American scientists began to evaluate cutting fluids. F. W. Taylor discovered and explained the phenomenon and mechanism that the cutting speed can be increased by 30%~40% by using pump to supply sodium carbonate aqueous solution. In view of the fact that the tool material used at that time was carbon tool steel and the main function of cutting fluid was cooling, the term “coolant” was put forward. Since then, cutting fluids have been called cooling lubricants.

With the continuous improvement of people’s understanding of cutting fluid and the enrichment of practical experience, it is found that good machined surface can be obtained by injecting oil agent into the cutting area. At first, people used animal and vegetable oils as cutting fluid, but animal and vegetable oils are easy to deteriorate and have a short period of use. At the beginning of the 20th century, people began to extract lubricating oil from crude oil and invented various lubricating additives with excellent performance. After the First World War, the research and use of mineral oil and animal and vegetable oil composite oil began. In 1924, cutting oil containing sulfur and chlorine was patented and applied to heavy cutting, broaching, thread and gear processing.

The development of tool materials has promoted the development of cutting fluid. In 1898, high-speed steel was invented, and the cutting speed is 2-4 times higher than before. Cemented carbide was first developed in Germany in 1927. The cutting speed of cemented carbide is 2-5 times higher than that of high-speed steel. With the continuous improvement of cutting temperature, the cooling performance of oil-based cutting fluid cannot fully meet the cutting requirements. At this time, people began to pay more attention to the advantages of water-based cutting fluid. The oil-in-water emulsion was produced in 1915 and became the preferred cutting fluid for heavy cutting in 1920. In 1945, the first oil-free synthetic cutting fluid was developed in the United States. Cimcool Cincinnati Milling Machine Company (later renamed Cincinnati-Mulchrone) took the lead in the development of a worldwide fully synthetic metal cutting fluid and marked the product with a unique pink color. CIMCOOL is revolutionary. In 1945, only pure oil and milk-like emulsifiers were available as cutting fluids. Because CIMCOOL is a water-based product, its cooling performance is twice that of pure oil. Unlike oil, CIMCOOL has no smoke, no fire hazard, and clean parts after processing. Similar to the emulsified liquid phase, CIMCOOL maintains excellent cooling performance. With the unique chemical synthetic lubricant, its lubrication is developed, allowing higher cutting speed and improving tool life. CIMCOOL shows high resistance to bacterial attack, and its transparency is acceptable to the industry. CIMCOOL is a significant step forward in the field of metalworking fluid technology. Other companies have turned to chemical metalworking fluid to promote the development of cutting fluid technology. With the further development of advanced manufacturing technology and the enhancement of people’s awareness of environmental protection, new requirements have been put forward for cutting fluid technology, which will promote the development of cutting fluid technology to a higher field.

मुख्य वर्गीकरण

जल-आधारित कटिंग तरल को एक पायस, अर्ध-सिंथेटिक कटिंग तरल पदार्थ और कुल सिंथेटिक कटिंग तरल में विभाजित किया जा सकता है।

पायसीकारी, अर्ध-सिंथेटिक और कुल सिंथेटिक कटिंग तरल पदार्थों का वर्गीकरण आमतौर पर उत्पादों में आधार तेलों के प्रकार पर निर्भर करता है: पायसीकारी काटने वाले तरल पदार्थ पानी में घुलनशील काटने वाले तरल पदार्थ होते हैं जो केवल आधार तेल के रूप में खनिज तेल का उपयोग करते हैं; अर्ध-सिंथेटिक कटिंग तरल पदार्थ पानी में घुलनशील काटने वाले तरल पदार्थ होते हैं जिनमें खनिज तेल और रासायनिक सिंथेटिक बेस तेल दोनों होते हैं; और पूरी तरह से सिंथेटिक कटिंग तरल पदार्थ पानी में घुलनशील काटने वाले तरल पदार्थ हैं जो केवल रासायनिक सिंथेटिक बेस ऑयल (यानी, कोई खनिज तेल) का उपयोग नहीं करते हैं।

प्रत्येक प्रकार के कटिंग तरल पदार्थ में बेस ऑयल के अलावा विभिन्न एडिटिव्स होंगे: जंग अवरोधक, अलौह धातु जंग रोधक, डिफॉमर और इतने पर।

कुछ निर्माताओं के पास माइक्रोएल्शन का वर्गीकरण होगा; उन्हें आम तौर पर इमल्शन और सेमीसिनेटिक कटिंग तरल पदार्थ के बीच श्रेणियां माना जाता है।

पायस की मंदता दिखने में दूधिया सफेद है। अर्ध-संश्लिष्ट घोल की मंदता आमतौर पर पारभासी होती है, और कुछ उत्पाद आंशिक दूधिया सफेद होते हैं; कुल सिंथेटिक समाधान का पतला आमतौर पर पूरी तरह से पारदर्शी होता है, जैसे कि पानी या मामूली रंग के साथ।

मुख्य उपयोग करता है

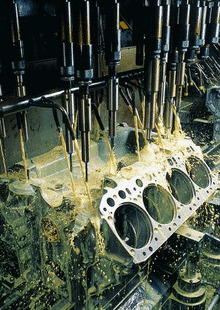

तह स्नेहन

काटने की प्रक्रिया में धातु काटने वाले तरल पदार्थ (तरल पदार्थ को काटने के रूप में संदर्भित) की चिकनाई, रेक चेहरे और चिप्स के बीच के घर्षण को कम कर सकती है, फ्लैंक चेहरा और मशीनी सतह, और स्नेहन फिल्म का एक हिस्सा बनाती है, जिससे काटने की खपत कम हो जाती है बल, घर्षण और शक्ति, उपकरण और वर्कपीस रिक्त के बीच घर्षण भाग की सतह के तापमान और उपकरण पहनने को कम करने, और वर्कपीस सामग्री के काटने के प्रदर्शन में सुधार। पीसने की प्रक्रिया में, पीसने वाले तरल पदार्थ को जोड़ने के बाद, पीसने वाला द्रव पीस व्हील अनाज-वर्कपीस और ग्रिट-मलबे में घुसपैठ करता है, जिससे एक स्नेहन फिल्म बनती है, जो इंटरफेस के बीच घर्षण को कम करती है, घर्षण काटने वाले किनारे को पहनने और चिप्स का पालन करने से रोकती है। , इस प्रकार पीसने की शक्ति और घर्षण गर्मी को कम कर देता है, और पीस पहिया के स्थायित्व और वर्कपीस की सतह की गुणवत्ता में सुधार होता है।

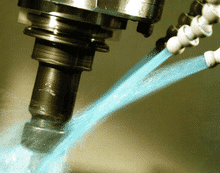

तह ठंडा होना

काटने वाले तरल पदार्थ का ठंडा प्रभाव काटने के उपकरण (या पीस व्हील), चिप्स और वर्कपीस के बीच संवहन और वाष्पीकरण के माध्यम से होता है, जो काटने वाले उपकरण और वर्कपीस से गर्मी को दूर करता है, इस प्रकार प्रभावी ढंग से काटने के तापमान को कम करता है, वर्कपीस के थर्मल विरूपण को कम करता है और उपकरण, उपकरण की कठोरता बनाए रखना, मशीनिंग सटीकता और उपकरण स्थायित्व में सुधार करना। काटने वाले तरल पदार्थ का ठंडा प्रदर्शन इसकी तापीय चालकता, विशिष्ट गर्मी, वाष्पीकरण गर्मी और चिपचिपाहट (या तरलता) से संबंधित है। पानी की ऊष्मीय चालकता और विशिष्ट ऊष्मा तेल की तुलना में अधिक होती है, इसलिए पानी का ठंडा प्रदर्शन तेल की तुलना में बेहतर होता है।

तह सफाई

धातु काटने की प्रक्रिया में, द्रव को काटने के लिए एक अच्छा सफाई प्रभाव पड़ता है। उत्पन्न चिप्स, अपघर्षक चिप्स, लोहे के पाउडर, तेल और रेत के कणों को हटा दें, मशीन टूल्स, वर्कपीस और टूल्स के संदूषण को रोकें, और काटने के प्रभाव को प्रभावित किए बिना, उपकरण या काटने वाले पहियों के किनारे को तेज रखें। तेल आधारित काटने के तेल के लिए, चिपचिपाहट कम होती है, सफाई की क्षमता मजबूत होती है। विशेष रूप से मिट्टी के तेल, डीजल तेल और अन्य हल्के घटकों को काटने के लिए, बेहतर पारगम्यता और सफाई प्रदर्शन। पानी-आधारित काटने वाले तरल पदार्थ में सर्फैक्टेंट युक्त बेहतर सफाई प्रभाव होता है क्योंकि यह सतह पर सोखना फिल्म बना सकता है, कणों को रोक सकता है और वर्कपीस, उपकरण और पीस पहियों का पालन करने से बचा सकता है। इसी समय, यह कणों और कीचड़ के बीच इंटरफेस में घुस सकता है, इसे इंटरफ़ेस से अलग कर सकता है, इसे काटने के तरल पदार्थ के साथ दूर ले जा सकता है, और इंटरफ़ेस को साफ रख सकता है।

तह एंटिरस्ट

धातु काटने की प्रक्रिया में, वर्कपीस को संक्षारक मीडिया जैसे कि अपघटन या पर्यावरणीय माध्यम के ऑक्सीकरण और तरल पदार्थ के घटकों के ऑक्सीकरण द्वारा उत्पादित के साथ संपर्क में लाया जाना चाहिए, और तरल पदार्थ को काटने के साथ संपर्क करने वाले मशीन टूल भागों की सतह तदनुसार अनुरूपित होगी। इसके अलावा, जब वर्कपीस को प्रसंस्करण के बाद या काम की प्रक्रियाओं के बीच प्रवाह की प्रक्रिया में अस्थायी रूप से संग्रहीत किया जाता है, तो पर्यावरण मीडिया और अवशिष्ट काटने तरल पदार्थ के कारण धातु के क्षरण को रोकने के लिए काटने वाले तरल पदार्थ की एक निश्चित विरोधी जंग की क्षमता भी होती है, जैसे कीचड़ और अन्य संक्षारक पदार्थ। विशेष रूप से दक्षिणी चीन में गीला और बारिश के मौसम में, प्रक्रियाओं के बीच जंग की रोकथाम के उपायों पर अधिक ध्यान दिया जाना चाहिए।

दूसरों को मोड़ो

उपरोक्त चार कार्यों के अलावा, उपयोग किए जाने वाले काटने वाले द्रव में अच्छी स्थिरता होनी चाहिए, और भंडारण और उपयोग के दौरान कोई वर्षा या स्तरीकरण, तेल वर्षा, साबुन वर्षा और उम्र बढ़ने की घटनाएं नहीं होंगी। यह बैक्टीरिया और कवक के लिए एक निश्चित प्रतिरोध है, और कवक और बायोडिग्रेड को विकसित करना आसान नहीं है, जिससे गंध और गिरावट होती है। चित्रित भागों को कोई नुकसान नहीं, मानव शरीर को कोई नुकसान नहीं, कोई परेशान गंध नहीं। उपयोग के दौरान कोई धुआं, कोहरा या कम धुआं नहीं। यह ठीक हो जाना, कम प्रदूषण, और छुट्टी वाले अपशिष्ट जल का इलाज करना आसान है। उपचार के बाद, यह औद्योगिक अपशिष्ट जल निर्वहन के लिए राष्ट्रीय मानकों को पूरा कर सकता है।

तरल पदार्थ काटने के बीच अंतर

तेल आधारित कटाई द्रव में अच्छा चिकनाई और खराब शीतलन प्रभाव होता है। पानी आधारित कटिंग तरल पदार्थ और तेल आधारित कटिंग द्रव का स्नेहन प्रदर्शन अपेक्षाकृत खराब है, और शीतलन प्रभाव बेहतर है। धीमी गति से काटने के लिए तरल पदार्थ काटने की मजबूत चिकनाई की आवश्यकता होती है। सामान्यतया, कटिंग ऑयल का उपयोग तब किया जाता है जब कटिंग गति 30 m / मिनट से कम हो।

अत्यधिक दबाव योजक युक्त तेल काटना प्रभावी होता है जब किसी भी सामग्री के लिए काटने की गति 60 मीटर / मिनट से अधिक नहीं होती है। उच्च गति वाले कटाई में, उच्च कैलोरी मान और तेल आधारित कटाई तरल पदार्थ के खराब गर्मी हस्तांतरण प्रभाव के कारण, काटने वाले क्षेत्र में तापमान बहुत अधिक होगा, जिससे काटने वाले तेल में धुआं और आग लग जाएगी, और क्योंकि वर्कपीस का तापमान बहुत अधिक है, थर्मल विरूपण होगा, जो वर्कपीस प्रसंस्करण सटीकता को प्रभावित करेगा, इसलिए पानी-आधारित कटिंग द्रव का उपयोग अक्सर किया जाता है।

इमल्शन पानी की उत्कृष्ट शीतलन क्षमता के साथ तेल की चिकनाई और जंग प्रतिरोध को जोड़ती है, और इसमें अच्छा स्नेहन और ठंडा प्रदर्शन होता है, इसलिए यह उच्च गति और कम दबाव वाली धातु की कटाई के लिए बहुत प्रभावी है जो बहुत अधिक गर्मी उत्पन्न करता है। तेल आधारित कटाई तरल पदार्थ की तुलना में, पायसीकारकों के फायदे अधिक गर्मी लंपटता, स्वच्छता, पानी के कमजोर पड़ने से अर्थव्यवस्था, और ऑपरेटरों के स्वास्थ्य और सुरक्षा हैं, जो उन्हें उपयोग करने के लिए खुश हैं। वास्तव में, विशेष रूप से कठिन सामग्रियों के अलावा, पायसीकारकों का उपयोग लगभग सभी हल्के और मध्यम भार काटने और सबसे भारी भार प्रसंस्करण के लिए किया जा सकता है। पायसीकारकों का उपयोग थ्रेड पीसने, नाली पीसने और एक अन्य जटिल पीसने को छोड़कर सभी पीसने की प्रक्रियाओं के लिए भी किया जा सकता है। पायसीकारकों का नुकसान यह है कि बैक्टीरिया और फफूंदी के लिए आसान है और पायसीकारकों के प्रभावी घटकों को रासायनिक अपघटन और गंध पैदा करते हैं। गिरावट, इसलिए आम तौर पर जहरीले कार्बनिक कवकनाशी में जोड़ा जाना चाहिए।

रासायनिक सिंथेटिक कटिंग द्रव के फायदे अर्थव्यवस्था, तेज गर्मी लंपटता, मजबूत सफाई और उत्कृष्ट वर्कपीस दृश्यता हैं। प्रसंस्करण आकार को नियंत्रित करना आसान है। इसकी स्थिरता और भ्रष्टाचार-रोधी क्षमता पायसीकृत द्रव से बेहतर है। खराब स्नेहन मशीन टूल्स के चलती भागों के आसंजन और पहनने का कारण होगा। इसके अलावा, रासायनिक संश्लेषण द्वारा छोड़े गए चिपचिपे अवशेष मशीन भागों की गति को प्रभावित करेंगे और इन भागों की अतिव्यापी सतहों पर जंग का कारण बनेंगे।

सामान्य तौर पर, निम्नलिखित परिस्थितियों में जल-आधारित कटिंग द्रव का चयन किया जाना चाहिए:

1. तेल आधारित काटने तरल पदार्थ की संभावित आग खतरों;

2. उच्च गति और बड़े फ़ीड काटने से कटिंग क्षेत्र उच्च तापमान से अधिक हो जाता है, धुआं तीव्र होता है, और आग का खतरा होता है।

3. पूर्व और उत्तरार्द्ध की प्रक्रिया को ध्यान में रखते हुए, जल-आधारित कटाई द्रव का उपयोग करना आवश्यक है।

4. प्रदूषण को कम करने और मशीन उपकरण के चारों ओर तेल छप, तेल धुंध संरक्षण और प्रसार के कारण गंदा करने के लिए, ताकि ऑपरेटिंग वातावरण को साफ रखने के लिए।

कीमत को ध्यान में रखते हुए, सामान्य जल-आधारित कटिंग तरल पदार्थ उपयोग की आवश्यकताओं को पूरा कर सकते हैं और कुछ आसान-से-प्रक्रिया सामग्री की सतह की गुणवत्ता की आवश्यकताएं अधिक नहीं होने पर तरल पदार्थ काटने की लागत को कम कर सकते हैं।

जब काटने के उपकरण की स्थायित्व अर्थव्यवस्था की कटाई का एक बड़ा हिस्सा लेती है (जैसे कि काटने के उपकरण की महंगी कीमत, उपकरण पीसने की कठिनाई, लोडिंग और उतराई सहायता का लंबा समय), मशीन टूल्स की उच्च परिशुद्धता, बिल्कुल नहीं (जंग से बचने के लिए) पानी में मिश्रण करने की अनुमति, स्नेहन प्रणाली और मशीन टूल्स की शीतलन प्रणाली की आसान मिलीभगत, साथ ही साथ अपशिष्ट तरल उपचार उपकरण और शर्तों के बिना अवसर। तेल आधारित कटाई द्रव पर विचार किया जाना चाहिए।

आवेदन की गुंजाइश

तह उपकरण स्टील

Its heat resistance temperature is about 200 – 300 C. It can only be used for cutting general materials and will lose hardness at high temperature. Because of the poor heat resistance of this kind of tool, the cooling effect of coolant is required to be better, and it is generally appropriate to use an emulsifier.

फोल्डिंग हाई स्पीड स्टील

यह सामग्री क्रोमियम, निकल, टंगस्टन, मोलिब्डेनम और वैनेडियम (कुछ में एल्यूमीनियम भी है) के आधार पर उच्च श्रेणी के मिश्र धातु इस्पात है। इसकी गर्मी प्रतिरोध स्पष्ट रूप से उपकरण स्टील की तुलना में अधिक है, और स्वीकार्य अधिकतम तापमान 600 सी तक पहुंच सकता है। अन्य उच्च तापमान प्रतिरोधी धातुओं और सिरेमिक के साथ तुलना में, उच्च गति वाले स्टील में कई फायदे हैं, विशेष रूप से इसकी उच्च क्रूरता, के लिए उपयुक्त है। जटिल ज्यामिति वर्कपीस और निरंतर कटिंग, और उच्च गति वाले स्टील में अच्छी मशीनेबिलिटी है और इसे आसानी से कीमत पर स्वीकार किया जा सकता है। उच्च गति वाले स्टील टूल्स के साथ कम और मध्यम गति के काटने के लिए तेल-आधारित कटिंग तरल या पायसीकारकों की सिफारिश की जाती है। उच्च गति वाले कटाव में, पानी आधारित कटिंग द्रव इसके उच्च कैलोरी मान के कारण उपयुक्त है। यदि तेल आधारित कटिंग तरल पदार्थ का उपयोग किया जाता है, तो यह अधिक तेल धुंध का उत्पादन करेगा, पर्यावरण को प्रदूषित करेगा, और आसानी से वर्कपीस के जलने का कारण होगा, प्रसंस्करण की गुणवत्ता को कम करेगा और उपकरण पहनने में वृद्धि करेगा।

मुड़ा हुआ कार्बाइड

काटने वाले औजारों के लिए इस्तेमाल किया जाने वाला सीमेंटेड कार्बाइड टंगस्टन कार्बाइड (WC), टाइटेनियम कार्बाइड (TiC), टैंटलम कार्बाइड (TaC) और 5-10% कोबाल्ट से बना होता है। इसकी कठोरता उच्च गति वाले स्टील की तुलना में बहुत अधिक है। अधिकतम स्वीकार्य कार्यशील तापमान 1000 सी तक पहुंच सकता है। इसमें उत्कृष्ट पहनने के प्रतिरोध हैं और स्टील सामग्री के प्रसंस्करण के दौरान चिप्स के बीच संबंध को कम कर सकते हैं। काटने वाले तरल पदार्थ को चुनते समय, सीमेंट कार्बाइड की अचानक गर्मी के प्रति संवेदनशीलता पर विचार किया जाना चाहिए, ताकि उपकरण को समान रूप से गर्म किया जा सके, अन्यथा, काटने का किनारा टूट जाएगा। ड्राई कटिंग का उपयोग अक्सर सामान्य सामग्रियों के प्रसंस्करण में किया जाता है, लेकिन ड्राई कटिंग में, वर्कपीस के उच्च तापमान में वृद्धि वर्कपीस को थर्मल विरूपण का कारण बनाती है और वर्कपीस की प्रसंस्करण सटीकता को प्रभावित करती है। इसके अलावा, स्नेहक के बिना काटने से बिजली की खपत में वृद्धि हो सकती है और उच्च काटने के प्रतिरोध के कारण उपकरण पहनने में तेजी आ सकती है। सीमेंटेड कार्बाइड काटने के उपकरण महंगे हैं, इसलिए आर्थिक दृष्टिकोण से, सूखी कटाई भी किफायती नहीं है। काटने वाले तरल पदार्थ का चयन करते समय, सामान्य तेल-आधारित काटने वाले तरल पदार्थ की तापीय चालकता खराब होती है, इसलिए उपकरण के अचानक ठंडा होने का जोखिम पानी-आधारित काटने वाले तरल पदार्थ की तुलना में छोटा होता है, इसलिए तेल-आधारित काटने वाले तरल पदार्थ जिसमें विरोधी पहनने वाले तरल पदार्थ होते हैं, आमतौर पर उपयुक्त होते हैं । कूलेंट के साथ काटते समय, उपकरण के समान शीतलन पर ध्यान दिया जाना चाहिए। काटने से पहले, उपकरण को ठंडा करने के लिए पहले से शीतलक का उपयोग करना बेहतर होता है। उच्च गति की कटाई के लिए, काटने के क्षेत्र को उपकरण के थर्मल असमानता और बढ़त के पतन से बचने के लिए बड़े प्रवाह काटने वाले तरल पदार्थ के साथ छिड़का जाना चाहिए और अत्यधिक तापमान के कारण वाष्पीकरण के कारण होने वाले कालिख प्रदूषण को कम करने के लिए।

मुड़ा हुआ मिट्टी का पात्र

उच्च तापमान पर एल्युमिना, धातु और कार्बाइड को पाप किया जाता है। उच्च तापमान पर इस सामग्री का पहनने का प्रतिरोध सीमेंटेड कार्बाइड की तुलना में बेहतर है। ड्राई कटिंग का आमतौर पर उपयोग किया जाता है, लेकिन पानी आधारित कटिंग द्रव का उपयोग अक्सर समान शीतलन और अत्यधिक तापमान से बचने के लिए किया जाता है।

मुड़ा हुआ हीरा

इसमें बहुत अधिक कठोरता होती है और आमतौर पर इसे काटने में उपयोग किया जाता है। अत्यधिक तापमान से बचने के लिए, जल-आधारित कटिंग तरल पदार्थ का उपयोग कई मामलों में किया जाता है, जैसे मिट्टी के पात्र।