धातु की सतह के उपचार की अवधारणा

यह आधुनिक भौतिक, रासायनिक, धातु विज्ञान और गर्मी उपचार विषयों की नई प्रौद्योगिकियों का उपयोग करके पूर्वनिर्धारित प्रदर्शन आवश्यकताओं को पूरा करने के लिए भागों की सतह की स्थिति और गुणों को बदलने और मैट्रिक्स सामग्री के साथ इसके संयोजन को अनुकूलित करने की प्रक्रिया को संदर्भित करता है।

मेटल सरफेस ट्रीटमेंट टेक्नोलॉजीज का वर्गीकरण

1. सतह संशोधन

सामग्री की सतह की रासायनिक संरचना और सामग्री की सतह की स्थिति में परिवर्तन से प्रभावित नहीं होता है।

2. भूतल मिश्र धातु प्रौद्योगिकी

मैट्रिक्स में नई सामग्रियों को जोड़कर मिश्र धातु की परत बनाई जाती है।

3. भूतल फिल्म तकनीक

रूपांतरण फिल्म बनाने के लिए योजक और मैट्रिक्स के बीच रासायनिक प्रतिक्रिया

4. भूतल कोटिंग प्रौद्योगिकी

सामान्य धातु भूतल उपचार

धातु की सतह का संशोधन

इसमें निम्न विधियाँ शामिल हैं: सतह का सख्त होना, सैंडब्लास्टिंग, नोजलिंग, वायर ड्रॉइंग, पॉलिशिंग, लेजर सरफेस स्ट्रेंथिंग

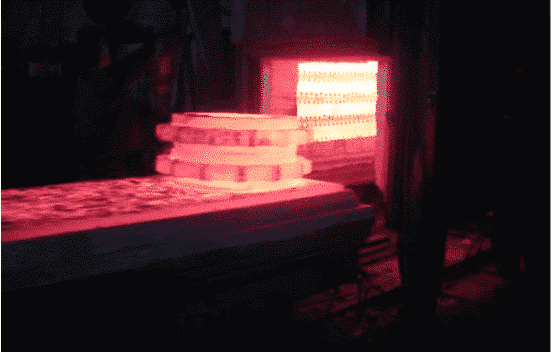

धातु की सतह सख्त

यह एक प्रकार की गर्मी उपचार पद्धति को संदर्भित करता है जो सतह की परत को austenitizes और स्टील की रासायनिक संरचना को बदलने के बिना तेजी से ठंडा करता है, ताकि सतह को कठोर किया जा सके।

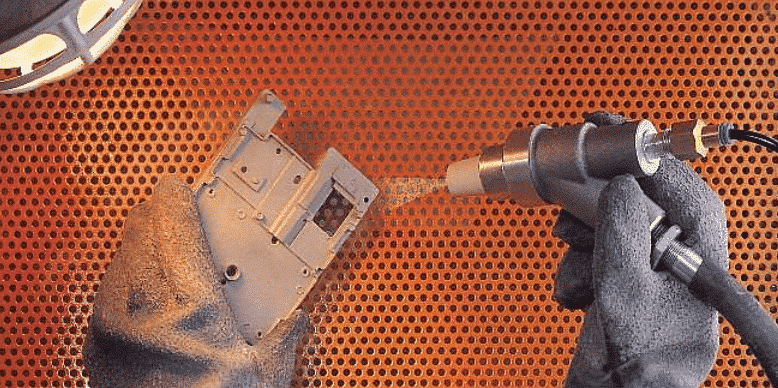

धातु की सतह सैंडब्लास्टिंग

वर्कपीस की सतह उच्च गति वाले रेत और लोहे के कणों से प्रभावित होती है, जिसका उपयोग भाग यांत्रिक गुणों को सुधारने और सतह की स्थिति को बदलने के लिए किया जाता है। यह ऑपरेशन प्रभावी रूप से यांत्रिक शक्ति में सुधार कर सकता है, प्रतिरोध पहन सकता है और अवशिष्ट तनाव को समाप्त कर सकता है।

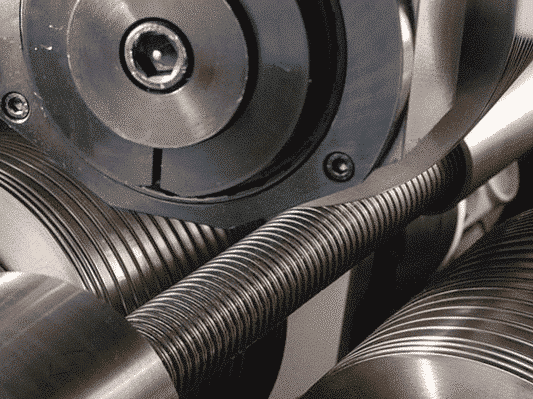

धातु की सतह रोलिंग

यह कमरे के तापमान पर एक कठोर रोलर के साथ वर्कपीस की सतह को दबाने के लिए है ताकि प्लास्टिक विरूपण द्वारा एक सटीक और चिकनी सतह प्राप्त करने के लिए वर्कपीस की सतह को कठोर किया जा सके।

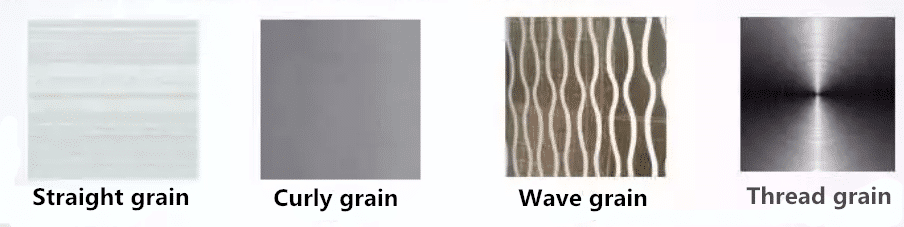

तार ड्राइंग का धातु की सतह

बाहरी बल की कार्रवाई के तहत, धातु को मरने के माध्यम से मजबूर किया जाता है, और धातु के क्रॉस-अनुभागीय क्षेत्र को संकुचित किया जाता है ताकि इसके आकार और आकार को बदल सकें। विधि को वायर ड्राइंग कहा जाता है। सजावटी आवश्यकताओं के अनुसार तार खींचने को कई प्रकार के धागे में बनाया जा सकता है, जैसे कि सीधे, घुंघराले, लहरदार और थ्रेडेड।

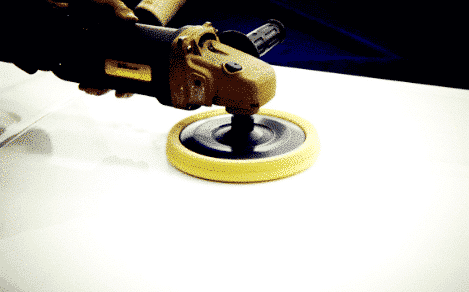

धातु की सतह चमकाने

भागों की सतह को संशोधित करने के लिए पॉलिशिंग एक परिष्करण विधि है। यह प्रसंस्करण सटीकता में सुधार के बिना केवल चिकनी सतह प्राप्त कर सकता है। पॉलिश सतह का आरए मूल्य 1.6-0.008 um तक पहुंच सकता है।

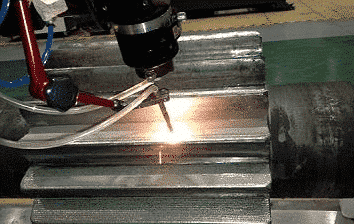

धातु की सतह लेजर को मजबूत बनाना

एक केंद्रित लेजर बीम का उपयोग वर्कपीस को तेजी से गर्म करने के लिए किया जाता है और फिर एक कठोर और मजबूत सतह प्राप्त करने के लिए वर्कपीस को तेजी से ठंडा करता है। लेजर की सतह को मजबूत बनाने के छोटे विरूपण, आसान संचालन और स्थानीय मजबूती के फायदे हैं।

धातु की सतह मिश्र धातु प्रौद्योगिकी

भौतिक तरीकों से, मिश्र धातु परत बनाने के लिए एडिटिव सामग्री को मैट्रिक्स में जोड़ा जाता है। सामान्य carburizing और नाइट्राइडिंग इस तरह की प्रौद्योगिकी के हैं। यह एक ही मोहरबंद कक्ष में रखी गई धातु और घुसपैठिए को वैक्यूम हीटिंग द्वारा धातु की सतह को सक्रिय करता है, और मिश्र धातु के उद्देश्य को प्राप्त करने के लिए कार्बन और नाइट्रोजन परमाणुओं के रूप में धातु मैट्रिक्स में प्रवेश करता है।

स्टील की ब्लैकिंग और फॉस्फेटिंग धातु की सतह

काला: वर्कपीस के संक्षारण से हवा को इन्सुलेट करने के लिए ब्लैक या ब्लू ऑक्साइड फिल्म का निर्माण किया जाता है।

phosphating: फॉस्फेटिंग समाधान में डूबे हुए वर्कपीस की सतह पर पानी में अघुलनशील स्वच्छ फॉस्फेट जमा करके बेस मेटल की सुरक्षा के लिए एक इलेक्ट्रोकेमिकल मेटल सतह उपचार विधि।

वे दोनों वर्कपीस की आंतरिक संरचना को प्रभावित नहीं करते हैं। अंतर यह है कि लोहे और स्टील का कालापन वर्कपीस को चमकदार बना देगा, जबकि फॉस्फेटिंग से वर्कपीस की सतह की मोटाई बढ़ जाएगी और सतह सुस्त हो जाएगी। फॉस्फेटिंग ब्लैकनिंग की तुलना में अधिक सुरक्षात्मक है। मूल्य के मामले में फॉस्फेटिंग की तुलना में ब्लैकनिंग आम तौर पर अधिक महंगा है।

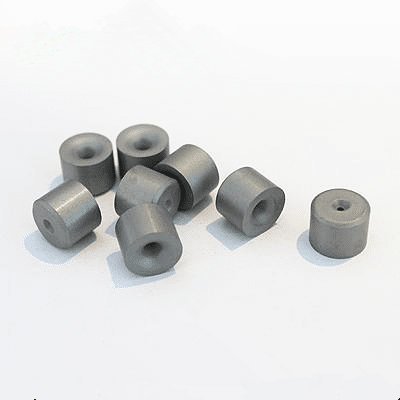

धातु की सतह कोटिंग प्रौद्योगिकी

कोटिंग या कोटिंग की परत भौतिक रासायनिक विधि द्वारा सब्सट्रेट की सतह पर बनाई जाती है। यह व्यापक रूप से सीमेंटेड कार्बाइड उपकरणों में उपयोग किया जाता है।

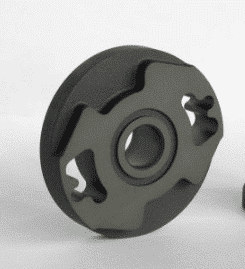

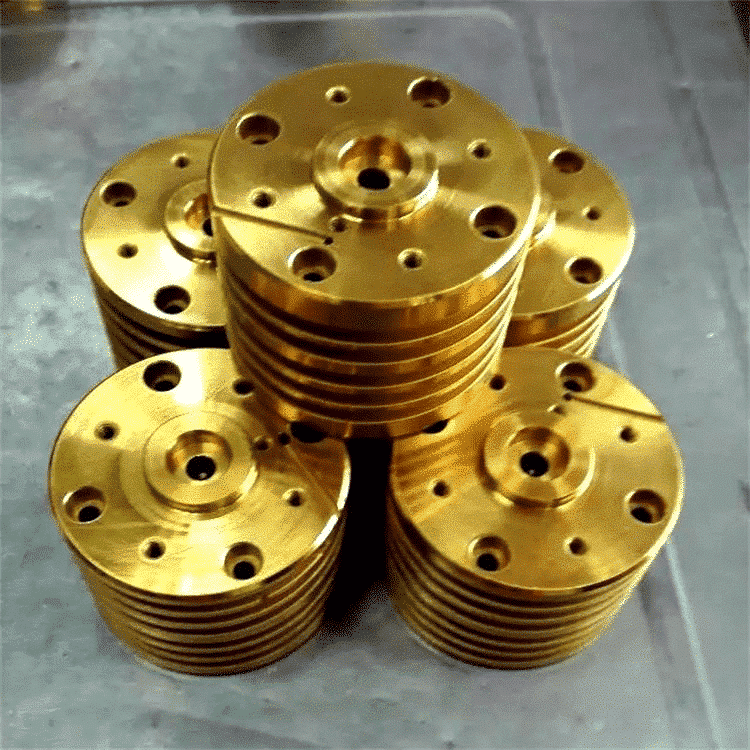

TiN कोटिंग और TiCN कोटिंग धातु की सतह पर

कुछ माइक्रोन मोटे टिन सामग्री आमतौर पर नरम तांबा या कम कार्बन स्टील काटने के लिए काटने के उपकरण पर सुनहरा है।

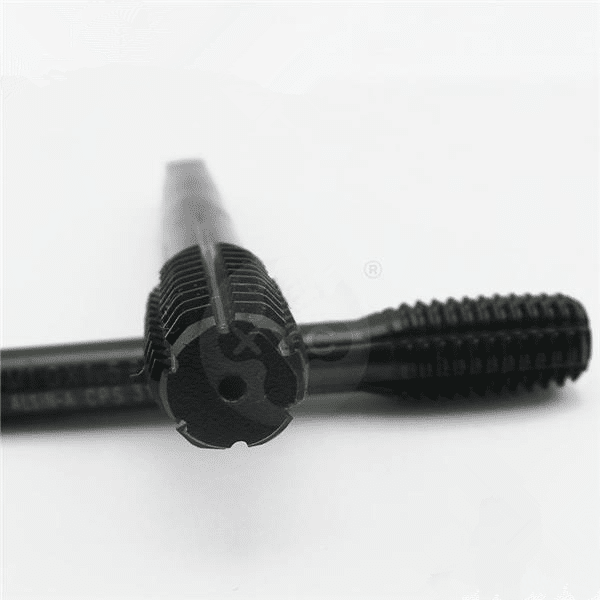

काली TiCN कोटिंग्स का उपयोग ज्यादातर छोटे घर्षण गुणांक लेकिन उच्च कठोरता की आवश्यकताओं के साथ किया जाता है।

ऊपर धातु की सतह के उपचार का हमारा संक्षिप्त परिचय है। यदि आपके पास इस विषय के बारे में अधिक जानकारी है, तो कृपया हमारे साथ चर्चा करने के लिए नीचे एक संदेश छोड़ दें।