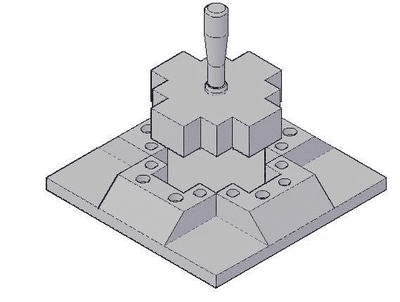

मुद्रांकन मर जाता है प्रभाव, कंपन, घर्षण, उच्च दबाव, तनाव, झुकने और मरोड़ भार, और यहां तक कि उच्च तापमान (जैसे ठंड बाहर निकालना) के तहत काम करते हैं। काम करने की स्थिति जटिल और आसान होती है, जिसे थका हुआ, खंडित, विकृत और विकृत होता है। इसलिए, मरने वाले काम करने वाले हिस्सों की सामग्री की आवश्यकता सामान्य भागों की तुलना में अधिक है। विभिन्न मोहरों की अलग-अलग कार्यशील परिस्थितियों के कारण मृत्यु हो जाती है, मरते हुए काम करने वाले हिस्सों की सामग्रियों की आवश्यकताएं भी अलग-अलग होती हैं।

विभिन्न मुद्रांकन नए नए साँचे के लिए आवश्यकताएँ

1. खाली करने के लिए मर जाता है

शीट वार्मिंग से मरते हुए काम करने वाले हिस्सों के लिए उच्च पहनने के प्रतिरोध और कठोरता की आवश्यकता होती है, जबकि मोटी चादर को कम करने के लिए उच्च पहनने के प्रतिरोध और संकुचित उपज बिंदु की आवश्यकता होती है। मरने वाले फ्रैक्चर या ब्लेड के पतन को रोकने के लिए, उच्च फ्रैक्चर प्रतिरोध, उच्च झुकने ताकत और क्रूरता की भी आवश्यकता होती है।

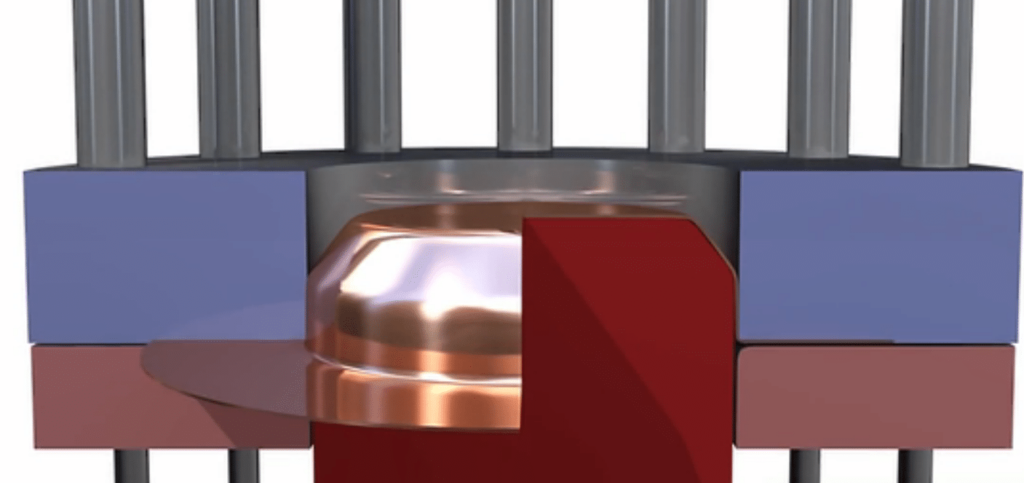

2. ड्राइंग मरो सामग्री के लिए

यह आवश्यक है कि मरने के काम करने वाले हिस्सों में अच्छा एंटी-आसंजन (एंटी-कॉपोकेशन), उच्च पहनने के प्रतिरोध और कठोरता, एक निश्चित डिग्री की ताकत और कठोरता, और अच्छा काटने का प्रदर्शन है, और गर्मी उपचार के दौरान विरूपण छोटा होना चाहिए।

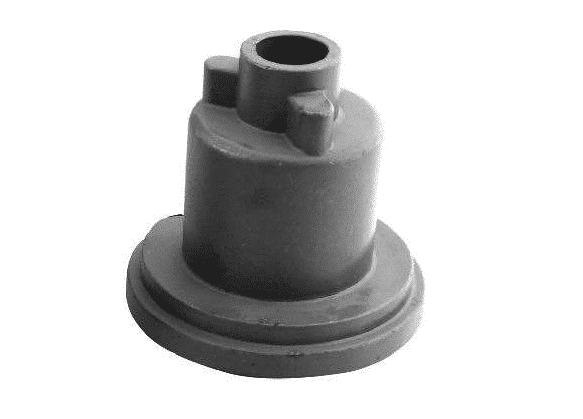

3. ठंड बाहर निकालना के लिए मर जाता है

मरने के काम करने वाले हिस्सों में उच्च शक्ति, कठोरता और पहनने के प्रतिरोध की आवश्यकता होती है। प्रभाव फ्रैक्चर से बचने के लिए, कुछ निश्चितता भी आवश्यक है। क्योंकि बाहर निकालना अधिक तापमान वृद्धि का उत्पादन करेगा, इसलिए इसमें थर्मल थकान प्रतिरोध और थर्मल कठोरता की एक निश्चित डिग्री भी होनी चाहिए।

मुद्रांकन मरो सामग्री के प्रकार और लक्षण

स्टैम्पिंग डाई की सामग्री स्टील, सीमेंटेड कार्बाइड, स्टील-बॉन्ड सीमेंट कार्बाइड, जस्ता आधारित मिश्र धातु, कम पिघलने बिंदु मिश्र धातु, एल्यूमीनियम कांस्य, मैक्रोमोलेक्यूल सामग्री और इतने पर हैं। वर्तमान में, स्टील मरने के निर्माण के लिए मुख्य सामग्री है। आम प्रकार के डाई वर्किंग पार्ट्स में कार्बन टूल स्टील, लो एलॉय टूल स्टील, हाई कार्बन हाई क्रोमियम या मीडियम क्रोमियम टूल स्टील, मीडियम कार्बन एलॉय स्टील, हाई स्ट्रेंथ स्टील, मैट्रिक्स स्टील, सीमेंटेड कार्बाइड, स्टील-बॉन्ड कार्बाइड वगैरह होते हैं।

1. कार्बन उपकरण स्टील

T8A और T10A सबसे व्यापक रूप से मरने वाले कार्बन टूल स्टील्स हैं, जिनमें अच्छे प्रसंस्करण प्रदर्शन और कम कीमत के फायदे हैं। हालांकि, कठोरता और लाल कठोरता खराब हैं, गर्मी उपचार विकृति बड़ी है, और असर क्षमता कम है।

T10A एक कार्बन टूल स्टील है जिसमें कुछ ताकत और बेरहमी होती है। हालांकि, पहनने का प्रतिरोध अधिक नहीं है, शमन कुरूपता और दरार करना आसान है, और सख्तता खराब है। यह साधारण आकार, छोटे आकार और कम संख्या में वर्कपीस के साथ मरने के लिए उपयुक्त है।

2. कम मिश्र धातु उपकरण स्टील

कम मिश्र धातु उपकरण स्टील उपयुक्त मिश्र धातु तत्वों के साथ कार्बन टूल स्टील पर आधारित है। कार्बन टूल स्टील की तुलना में, यह शमन विरूपण और क्रैकिंग की प्रवृत्ति को कम करता है, स्टील की कठोरता और पहनने के प्रतिरोध में सुधार करता है। डेस बनाने के लिए इस्तेमाल किए जाने वाले कम मिश्र धातु वाले स्टील हैं CrWMn, 9Mn2V, 7CrSiMnMoV (कोड CH-1), 6CrNiSiMnMoV (कोड GD), आदि।

उच्च कार्बन और कम मिश्र धातु स्टील्स को सरल शमन ऑपरेशन की विशेषता है, कार्बन उपकरण स्टील्स की तुलना में बेहतर कठोरता, और आसान विरूपण नियंत्रण। हालांकि, पहनने के प्रतिरोध और क्रूरता अभी भी कम है, जो मध्यम बैच में इस्तेमाल किया जा सकता है जटिल वर्कपीस आकार के साथ मर जाता है।

3. उच्च कार्बन और क्रोमियम टूल स्टील

आमतौर पर इस्तेमाल किए जाने वाले उच्च कार्बन और उच्च क्रोमियम टूल स्टील्स Cr12 और Cr12MoV, Cr12Mo1V1 (कोड D2) हैं। उनके पास अच्छी कठोरता, कठोरता और पहनने के प्रतिरोध हैं। हीट ट्रीटमेंट विरूपण बहुत छोटा है। वे उच्च पहनने के लिए प्रतिरोधी और सूक्ष्म विरूपण डाई स्टील्स हैं, और उनकी असर क्षमता उच्च शक्ति वाले स्टील के बाद दूसरे स्थान पर है। इसका उपयोग बड़े पैमाने पर उत्पादन में मर जाता है, जैसे कि सिलिकॉन स्टील शीट को खाली करना मर जाता है। हालांकि, इस तरह के स्टील में कार्बाइड की असमानता है, जो कार्बाइड अलगाव और काटने के किनारे के पतन या फ्रैक्चर होने का खतरा है। कार्बाइड की विविधता को कम करने और सेवा प्रदर्शन में सुधार करने के लिए बार-बार अपसेटिंग (अक्षीय अपसेटिंग और रेडियल अपसेटिंग) फोर्जिंग करना चाहिए।

4. उच्च शक्ति स्टील है

सामान्य टंग्स W18Cr4V (कोड 8-4-1) और W6Mo5 Cr4V2 (कोड 6-5-4-2, अमेरिकन ब्रांड M2) कम टंगस्टन सामग्री के साथ-साथ कार्बन के लिए 6W6Mo5 Cr4V (कोड WW6 या कम कार्बन एम 2) हैं। कमी और वैनेडियम की कमी उच्च गति स्टील को कठोरता में सुधार के लिए विकसित की गई। हाई-स्पीड स्टील में सबसे अधिक कठोरता होती है, डाई स्टील में प्रतिरोध और कंप्रेसिव स्ट्रेंथ पहनते हैं, और इसमें उच्च भार वहन क्षमता होती है। लेकिन इसकी कठोरता कम है, और जब यह काम कर रहा है तो यह टूट सकता है या टूट सकता है, और कीमत अधिक महंगा है। अपने कार्बाइड वितरण में सुधार के लिए उच्च गति वाले स्टील को भी जाली बनाने की आवश्यकता है। यह सुझाव दिया जाता है कि इसकी कठोरता को सुधारने के लिए कम तापमान शमन और तीव्र ताप शमन को अपनाया जाना चाहिए।

5. सीमेंटेड कार्बाइड और स्टील-बॉन्ड सीमेंटेड कार्बाइड

सीमेंट कार्बाइड की कठोरता और पहनने का प्रतिरोध किसी अन्य प्रकार के डाई स्टील की तुलना में अधिक है, लेकिन इसकी झुकने की शक्ति और कठोरता खराब है। मर जाने वाले सीमेंटेड कार्बाइड टंगस्टन और कोबाल्ट होते हैं, जो कम प्रभाव और उच्च पहनने वाले प्रतिरोध होते हैं। कम कोबाल्ट सामग्री वाले सीमेंटेड कार्बाइड का चयन किया जा सकता है। उच्च कोबाल्ट सामग्री के साथ सीमेंटेड कार्बाइड को उच्च प्रभाव के साथ मरने के लिए चुना जा सकता है। जब वर्कपीस का बैच बड़ा होता है, तो अधिक कठोरता और पहनने के प्रतिरोध के साथ सीमेंट कार्बाइड या स्टील-बॉन्ड सीमेंट कार्बाइड की कठोरता और पहनने के प्रतिरोध पर विचार किया जा सकता है। मरने वाली सामग्री के रूप में इस्तेमाल किया जाने वाला सिमेंटेड कार्बाइड टंगस्टन कोबाल्ट है। कोबाल्ट सामग्री की वृद्धि के साथ, कठोरता और लचीलेपन की शक्ति बढ़ जाती है, जबकि कठोरता कम हो जाती है। कम कोबाल्ट सामग्री के साथ YG10X को कम प्रभाव बल के साथ मरने के लिए चुना जा सकता है, उच्च कोबाल्ट सामग्री के साथ YG15 या YG20 को मध्यम या बड़े प्रभाव बल के साथ मरने के लिए चुना जा सकता है। सीमेंट कार्बाइड का नुकसान खराब क्रूरता और प्रक्रिया के लिए मुश्किल है।

मरने के काम के हिस्से के रूप में, इसे मोज़ेक संरचना के रूप में डिज़ाइन किया जा सकता है। स्टील-बॉन्ड सीमेंटेड कार्बाइड के गुण सीमेंटेड कार्बाइड और उच्च गति वाले स्टील के बीच हैं। यह मशीनीकृत और गर्मी का इलाज किया जा सकता है। शमन और तड़के के बाद, स्टील-बंधुआ सीमेंट कार्बाइड की कठोरता 68-73 एचआरसी तक पहुंच सकती है। इसका उपयोग जटिल और लंबे जीवन मरने के लिए किया जा सकता है। स्टील बॉन्ड सीमेंटेड कार्बाइड का उपयोग रिक्त स्थान के रूप में किया जाता है जिसमें डीटी, जीटी 35, टीएलएमडब्ल्यू 50, जीडब्ल्यू 50 आदि शामिल हैं।

स्टील-बंधुआ सीमेंटेड कार्बाइड को पाउडर धातु विज्ञान द्वारा लोहे के पाउडर के साथ बाइंडर और टाइटेनियम कार्बाइड या टंगस्टन कार्बाइड के साथ कठोर चरण के रूप में मिश्र धातु तत्व पाउडर (जैसे क्रोमियम, मोलिब्डेनम, टंगस्टन, वैनेडियम, आदि) में जोड़ा जाता है। स्टील-बॉन्ड सीमेंटेड कार्बाइड का मैट्रिक्स स्टील है, जो खराब बेरहमी और सीमेंट कार्बाइड के मुश्किल प्रसंस्करण की कमियों को खत्म करता है। इसे काट, वेल्डेड, जाली और गर्मी का इलाज किया जा सकता है। स्टील-बंधुआ सीमेंट वाले कार्बाइड में बड़ी संख्या में कार्बाइड होते हैं। यद्यपि उनकी कठोरता और पहनने के प्रतिरोध सीमेंटेड कार्बाइड की तुलना में कम हैं, फिर भी वे अन्य स्टील्स की तुलना में अधिक हैं।

मुद्रांकन मरो के लिए सामग्री का चयन

ब्लैंकिंग डाई सामग्री का चयन वर्कपीस के बैच उत्पादन पर विचार करना चाहिए, यदि बैच बड़ा नहीं है, तो उच्च-जीवन डाई सामग्री का चयन करना आवश्यक नहीं है; छिद्रित वर्कपीस की सामग्री पर भी विचार किया जाना चाहिए, और विभिन्न सामग्रियों के लिए उपयुक्त डाई सामग्री भी अलग हैं। मरना कम करने के लिए, पहनने का प्रतिरोध मर जाने के जीवन को निर्धारित करने के लिए एक महत्वपूर्ण कारक है। स्टील का पहनने का प्रतिरोध कार्बाइड और मैट्रिक्स की कठोरता जैसे कठोर कणों की स्थिति पर निर्भर करता है। दोनों की कठोरता जितनी अधिक होगी,

The more carbides, the better wear resistance. The wear resistance of common stamping die steel is carbon tool steel – alloy tool steel – matrix steel – high carbon high chromium steel – high speed steel – steel bonded carbide – cemented carbide.

इसके अलावा, डाई सामग्री के चयन पर वर्कपीस की मोटाई, आकार, आकार और सटीकता के प्रभाव पर भी विचार किया जाना चाहिए।