पीवीडी और सीवीडी वर्तमान में उपकरण और मोल्ड्स पर सतह के उपचार के लिए बहुत सामान्य उपचार हैं। सीवीडी रासायनिक वाष्प जमाव पर आधारित है, जबकि पीवीडी भौतिक वाष्प जमाव पर आधारित है, सिद्धांत में उनके अंतर के कारण है, जिसके परिणामस्वरूप उनका अंतिम कोटिंग है। अनुप्रयोगों पर अलग-अलग जोर देने के साथ परत परिणाम भी भिन्न होते हैं।

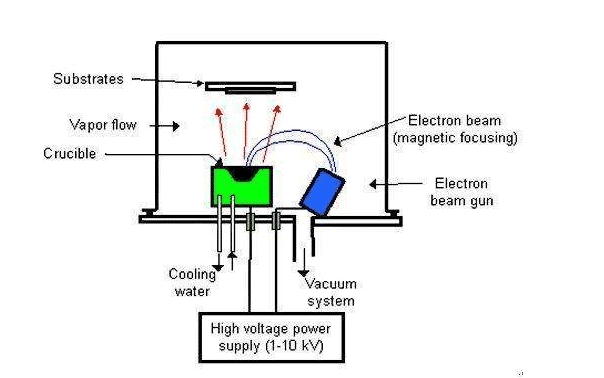

PVD (भौतिक वाष्प जमाव) एक कम-वोल्टेज और उच्च-वर्तमान आर्क डिस्चार्ज तकनीक है जो एक धातु लक्ष्य को वाष्पित करता है और वाष्पीकृत पदार्थ और गैस दोनों को निर्वात स्थितियों के तहत आयनित करता है। उत्पाद की सतह पर एक 10um अल्ट्रा-हार्ड फिल्म बनाई जाती है। नई तकनीक सतह उपचार के क्षेत्र में अत्याधुनिक तकनीक। यह सुपर-हार्ड पीवीडी लेपित फिल्म सिल्वरवेयर एक वैक्यूम-तंग चैंबर में एक फिल्म के रूप में बनाई गई है, इसलिए यह शायद ही पर्यावरण को प्रदूषित करती है। PVD आसानी से उच्च कठोरता और उच्च पहनने के प्रतिरोध के साथ सिरेमिक कोटिंग्स और समग्र कोटिंग्स प्राप्त कर सकते हैं जो अन्य तरीकों से प्राप्त करना मुश्किल है। यह जीवन को दोगुना करने और कम लागत और उच्च लाभ प्राप्त करने के लिए टूल मोल्ड भागों पर लागू किया जा सकता है।

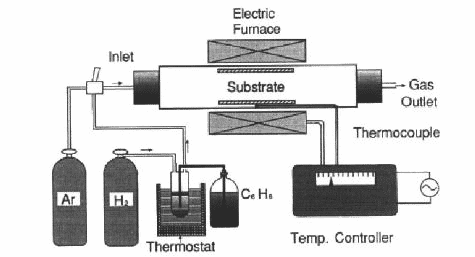

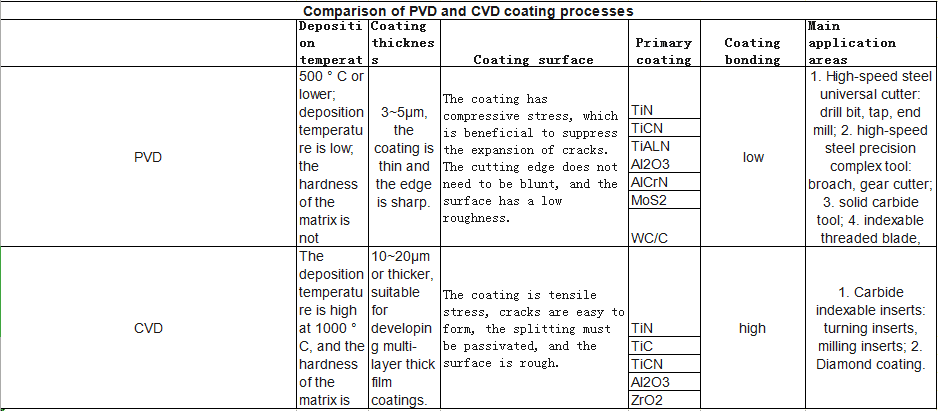

PVD CVD की तुलना में पतला है, CVD कोटिंग की मोटाई 10 ~ 20μm है, और PVD कोटिंग की मोटाई केवल 3 ~ μμm है। पीवीडी का प्रसंस्करण तापमान लगभग 500 ° C है, जबकि CVD की भट्टी के अंदर का तापमान 800 ~ 1000 ° C है। यह देखा जा सकता है कि उच्च तापमान के कारण, सीवीडी में इलाज के लिए सामग्री के लिए उच्च तापमान प्रतिरोध आवश्यकताएं होती हैं। सीवीडी-उपचारित साधनों पर हम सिवाय कार्बेटेड कार्बाइड के अलावा कुछ भी नहीं देख सकते क्योंकि मुख्यधारा की कटिंग सामग्री में केवल कठोर मिश्र इतने उच्च तापमान का सामना कर सकते हैं।

इसके अलावा, सीवीडी कोटिंग में इसकी मोटी मोटाई के कारण अपेक्षाकृत उच्च प्रसंस्करण तापमान होता है, और ठीक दरारें बनाने के लिए शीतलन के दौरान सतह पर एक तन्य तनाव आसानी से उत्पन्न होता है। ये दरारें बाहरी प्रभाव (उदाहरण के लिए: मिलिंग) के तहत आसानी से फैल जाती हैं, और कोटिंग पूरी तरह से कोटिंग के माध्यम से फैलने के बाद बंद हो जाती है, जिससे कोटिंग सुरक्षा के उपकरण आधार से वंचित हो जाती है। इसलिए, CVD कोटेड टूल्स का इस्तेमाल बड़ी संख्या में टर्निंग इंसर्ट में किया जाता है क्योंकि कटिंग फोर्स पूरी कटिंग प्रक्रिया के दौरान एक समान और निरंतर होती है। इस समय, सीवीडी कोटिंग मोटाई के पहनने के प्रतिरोध से परिलक्षित होती है। यह स्पष्ट है।

इसके विपरीत, मिलिंग द्वारा प्रस्तुत कटाव बाधित। काटने की प्रक्रिया के दौरान, काटने के किनारे की निरंतर कटाई कोटिंग और उपकरण की सतह को प्रभावित करती है। पीवीडी का निचला प्रसंस्करण तापमान (लगभग 500 डिग्री सेल्सियस) यह शीतलन के दौरान तन्य तनाव के बजाय संकुचित तनाव का कारण बनता है, जिससे दरार गठन और विस्तार को रोकने का प्रभाव पैदा होता है। इसके अलावा, पीवीडी कोटिंग की पतली मोटाई के कारण, ब्लेड की ज्यामिति को बहुत अधिक नहीं बदला जाता है, जो काफी हद तक ब्लेड के तेज को संरक्षित कर सकता है और काटने के बल और काटने की गर्मी को कम कर सकता है। सारांश में, यह देखा जा सकता है कि पीवीडी आंतरायिक मिलिंग के लिए अधिक उपयुक्त है और लगभग सभी उपकरण हैं।

निष्पक्ष होने के लिए, सीवीडी का पारंपरिक पीवीडी तकनीक पर एक फायदा है जो पीवीडी, सबसे अधिक इस्तेमाल की जाने वाली सीवीडी कोटिंग सामग्री, एल 2 ओ 3 के साथ पकड़ना मुश्किल है। Al2O3 में बहुत अच्छा भौतिक और रासायनिक स्थिरता है, कठोर है और प्रतिरोधी है, और यह बेहद कम लागत है, लेकिन निर्माण प्रक्रिया के कारण साधारण PVD पर इसे हासिल करना मुश्किल है। बेशक, पीवीडी के कई अन्य लाभों के कारण, और हाल के वर्षों में कोटिंग सामग्री में निरंतर विस्तार के कारण, इसके प्रदर्शन ने धीरे-धीरे सीवीडी को अधिक से अधिक पहलुओं में बेहतर प्रदर्शन किया है। विश्व उपकरण बाजार में इसकी वर्तमान बाजार हिस्सेदारी धीरे-धीरे 20% से बढ़कर 30% हो गई है जो एक दशक से भी पहले 50% से अधिक है।

प्रश्न: पिट-ऑन एप्लिके सीई रिवेटमेंट सुर डु ब्रासे?