पैरामीटर काटने का चयन सिद्धांत

रफ मशीनिंग में, उत्पादकता में आम तौर पर सुधार होता है, लेकिन मितव्ययिता और प्रसंस्करण लागत पर भी विचार किया जाना चाहिए; सेमी फिनिश मशीनिंग और फिनिश मशीनिंग में, प्रसंस्करण गुणवत्ता सुनिश्चित करने के आधार पर दक्षता, अर्थव्यवस्था और प्रसंस्करण लागत काटने पर विचार किया जाना चाहिए। डेटा मैनुअल और अनुभव को काटने, मशीन टूल मैनुअल के अनुसार विशिष्ट मूल्य निर्धारित किया जाना चाहिए।

उपकरण जीवन से शुरू, काटने के मापदंडों का चयन क्रम है: पहले बैक फीड निर्धारित करें, फिर फ़ीड निर्धारित करें, और अंत में काटने की गति निर्धारित करें।

वापस चाकू राशि का निर्धारण

बैक फीड मशीन टूल, वर्कपीस और कटर की कठोरता से निर्धारित होता है। यदि कठोरता की अनुमति है, तो बैक फीड यथासंभव वर्कपीस के मशीनिंग भत्ते के बराबर होना चाहिए, ताकि टूल फीड की संख्या को कम किया जा सके और उत्पादन क्षमता में सुधार किया जा सके।

बैक चाकू की मात्रा निर्धारित करने का सिद्धांत:

(1) जब वर्कपीस की सतह खुरदरापन Ra12.5 μ m ~ 25 μ m होना आवश्यक है, यदि NC मशीनिंग का मशीनिंग भत्ता 5 मिमी ~ 6 मिमी से कम है, तो किसी न किसी मशीनिंग की एक फ़ीड आवश्यकताओं को पूरा कर सकती है। हालांकि, जब भत्ता बड़ा होता है, प्रक्रिया प्रणाली की कठोरता खराब होती है या मशीन टूल की शक्ति अपर्याप्त होती है, तो फीडिंग को कई बार पूरा किया जा सकता है।

(2) जब वर्कपीस की सतह खुरदरापन 3.2 माइक्रोन और 12.5 माइक्रोन के बीच होना आवश्यक है, तो इसे रफ मशीनिंग और सेमी फिनिश मशीनिंग में विभाजित किया जा सकता है। रफ मशीनिंग में बैक कटिंग की मात्रा पहले की तरह ही होती है। 0.5 मिमी ~ 1.0 मिमी का भत्ता किसी न किसी मशीनिंग के बाद छोड़ दिया जाएगा और सेमी फिनिश मशीनिंग के दौरान काट दिया जाएगा।

(3) जब वर्कपीस की सतह खुरदरापन Ra0.8 μ m ~ 3.2 μ m होना आवश्यक है, तो इसे तीन चरणों में विभाजित किया जा सकता है: रफ मशीनिंग, सेमी फिनिश मशीनिंग और फिनिश मशीनिंग। सेमी फिनिशिंग के लिए 5 मिमी ~ 2 मिमी। परिष्करण करते समय, पिछला चाकू 0.3 मिमी ~ 0.5 मिमी होता है।

फ़ीड दर का निर्धारण

फ़ीड दर मुख्य रूप से मशीनिंग सटीकता और भागों की सतह खुरदरापन आवश्यकताओं के साथ-साथ उपकरण और वर्कपीस के सामग्री चयन पर आधारित है। अधिकतम फ़ीड गति मशीन टूल की कठोरता और फ़ीड सिस्टम के प्रदर्शन द्वारा सीमित है।

फ़ीड गति निर्धारित करने का सिद्धांत इस प्रकार है:

1) जब उत्पादन क्षमता में सुधार के लिए वर्कपीस की गुणवत्ता की आवश्यकताओं की गारंटी दी जा सकती है, तो उच्च फ़ीड गति का चयन किया जा सकता है। यह आम तौर पर 100-200 मीटर / मिनट की सीमा में चुना जाता है।

2) काटने, मशीनिंग डीप होल या हाई स्पीड स्टील टूल के साथ मशीनिंग करते समय, कम फीड स्पीड चुनना बेहतर होता है, आमतौर पर 20 ~ 50M / मिनट की सीमा में।

3) जब मशीनिंग सटीकता और सतह खुरदरापन की आवश्यकताएं अधिक होती हैं, तो फ़ीड की गति छोटी होनी चाहिए, आमतौर पर 20 ~ 50M / मिनट की सीमा में।

4) जब उपकरण में कोई स्ट्रोक नहीं होता है, खासकर जब यह लंबी दूरी में शून्य पर लौटता है, तो मशीन टूल के एनसी सिस्टम द्वारा निर्धारित अधिकतम फ़ीड गति का चयन किया जा सकता है।

धुरी गति का निर्धारण

स्पिंडल गति को स्वीकार्य काटने की गति और वर्कपीस (या उपकरण) व्यास के अनुसार चुना जाना चाहिए। गणना सूत्र इस प्रकार है:

एन=1000*वी/π*डी

वी - काटने की गति, एम / मिनट, उपकरण जीवन द्वारा निर्धारित;

एन - तकला गति, इकाई: आर / मिनट;

डी - वर्कपीस या कटर का व्यास, इकाई: मिमी।

अंत में, मशीन टूल के निर्देशों के अनुसार, स्पिंडल की गति n का चयन किया जाना चाहिए।

एक शब्द में, काटने के मापदंडों का विशिष्ट मूल्य मशीन के प्रदर्शन, प्रासंगिक मैनुअल और व्यावहारिक अनुभव के अनुसार सादृश्य द्वारा निर्धारित किया जाना चाहिए। इसी समय, स्पिंडल स्पीड, कटिंग डेप्थ और फीड स्पीड को एक दूसरे के अनुकूल बनाया जा सकता है ताकि सबसे अच्छा कटिंग पैरामीटर बनाया जा सके।

संदर्भ सूत्र

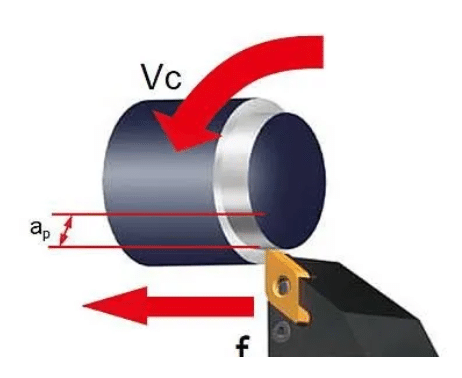

1) कट की गहराई

मशीनीकृत सतह और मशीनीकृत की जाने वाली सतह के बीच की ऊर्ध्वाधर दूरी को बैक फीड कहा जाता है। बैक ड्राफ्ट को अत्याधुनिक आधार बिंदु और कार्य तल की दिशा के लंबवत के माध्यम से मापा जाता है। यह प्रत्येक फीड के दौरान वर्कपीस में काटने वाले टर्निंग टूल की गहराई है, इसलिए इसे कटिंग डेप्थ भी कहा जाता है। इस परिभाषा के अनुसार, यदि यह अनुदैर्ध्य बाहरी सर्कल में है, तो बैक कटिंग राशि की गणना निम्न सूत्र के अनुसार की जा सकती है:

एपी =(dw-dm)/2

जहां, एपी - बैक कटिंग की मात्रा (मिमी);

DW — मशीनिंग की जाने वाली वर्कपीस सतह का व्यास (मिमी);

डीएम - वर्कपीस की मशीनी सतह का व्यास (मिमी)।

उदाहरण 1: यह ज्ञात है कि मशीनीकृत होने वाली वर्कपीस सतह का व्यास Φ 95 मिमी है; अब वर्कपीस का व्यास Φ 90 मिमी है, और बैक फीड की गणना की जाती है।

हल: एपी = (डीडब्ल्यू डीएम) / 2 = (95-90) / 2 = 2.5 मिमी

2) फ़ीड दर f

जब वर्कपीस या कटर एक चक्र को घुमाता है तो फ़ीड गति की दिशा में टूल और वर्कपीस के बीच सापेक्ष विस्थापन। विभिन्न फ़ीड दिशा के अनुसार, इसे अनुदैर्ध्य फ़ीड और अनुप्रस्थ फ़ीड में विभाजित किया गया है। अनुदैर्ध्य फ़ीड खराद बिस्तर गाइड दिशा के साथ फ़ीड को संदर्भित करता है, और अनुप्रस्थ फ़ीड खराद बिस्तर गाइड दिशा के लंबवत फ़ीड को संदर्भित करता है।

फीड स्पीड VF, वर्कपीस फीड मोशन के सापेक्ष कटिंग एज पर चयनित बिंदु की तात्कालिक गति को संदर्भित करता है।

वीएफ = एफ * एन

जहां वीएफ - फ़ीड गति (मिमी / एस);

एन — तकला गति (आर / एस);

एफ - फ़ीड दर (मिमी / एस)।

3) काटने की गति (वीसी)

वर्कपीस की मुख्य गति के सापेक्ष कटिंग एज पर चयनित बिंदु का तात्कालिक वेग।

वीसी=(π*dw*n)/1000

जहां वीसी - काटने की गति (एम / मिनट);

DW — मशीनिंग की जाने वाली वर्कपीस सतह का व्यास (मिमी);

एन - वर्कपीस की गति (आर / मिनट)।

गणना में, अधिकतम काटने की गति को मानदंड के रूप में लिया जाना चाहिए। उदाहरण के लिए, मोड़ में, मशीनीकृत होने वाली सतह के व्यास के मूल्य को आधार के रूप में लिया जाना चाहिए, क्योंकि यहां गति सबसे अधिक है और उपकरण पहनना सबसे तेज है।

उदाहरण 2: वर्कपीस के बाहरी सर्कल को 60 मिमी के व्यास के साथ मोड़ते समय, चयनित खराद की धुरी की गति 600r / मिनट होती है, और वीसी की गणना की जाती है

समाधान: वीसी = (π * डी * डब्ल्यू * एन) / 1000 = 3.14x600x600/1000 = 113 एम / मिनट

वास्तविक उत्पादन में, वर्कपीस का व्यास अक्सर ज्ञात होता है। काटने की गति को वर्कपीस की सामग्री, काटने के उपकरण की सामग्री और प्रसंस्करण आवश्यकताओं के अनुसार चुना जाता है, और फिर काटने की गति को खराद की धुरी की घूर्णन गति में परिवर्तित किया जाता है, ताकि खराद को समायोजित किया जा सके।

n=(1000*vc)/π*dw

उदाहरण 3: CA6140 क्षैतिज खराद में, 260mm के व्यास के साथ बेल्ट चरखी के बाहरी घेरे को काटें, VC को 90m/मिनट के रूप में चुनें, और n खोजें।

हल: n = (1000 * VC) / π * DW = (1000×90) / (3.14×260) = 110R/मिनट

लेथ स्पिंडल स्पीड कैलकुलेट करने के बाद नेमप्लेट के करीब वैल्यू को चुना जाना चाहिए, यानी खराद की वास्तविक गति के रूप में n = 100r / min को चुना जाना चाहिए।

सारांश

कटिंग पैरामीटर के तीन तत्व कटिंग स्पीड वीसी, फीड रेट एफ (या फीड रेट वीएफ) और बैक कटिंग राशि एपी को संदर्भित करते हैं।

1. बैक चाकू एपी (मिमी) की मात्रा

एपी = dw-dm) / 2

2. फ़ीड दर f (मिमी / आर)

वीएफ = एफ * एन

3. काटने की गति वीसी (एम / मिनट)

वीसी=(π*dw*n)/1000