मशीनी उत्पादों की गुणवत्ता की आवश्यकताओं में निरंतर सुधार के साथ, लोगों ने उत्पाद की गुणवत्ता में सुधार के तरीकों और उपायों की खोज में बहुत समय और ऊर्जा का निवेश किया है, लेकिन उन्होंने मशीनिंग की प्रक्रिया में उत्पाद की गुणवत्ता पर मशीनिंग भत्ते के प्रभाव की अनदेखी की है, और विश्वास है कि केवल मशीनिंग की प्रक्रिया में अनुमति होने से उत्पाद की गुणवत्ता पर अधिक प्रभाव नहीं पड़ेगा। यांत्रिक उत्पादों की वास्तविक मशीनिंग प्रक्रिया में, यह पाया जाता है कि भागों का मशीनिंग भत्ता सीधे उत्पाद की गुणवत्ता को प्रभावित करता है।

यदि मशीनिंग भत्ता बहुत छोटा है, तो पिछली प्रक्रिया में अवशिष्ट रूप और स्थिति की त्रुटियों और सतह के दोषों को समाप्त करना मुश्किल है; यदि भत्ता बहुत बड़ा है, तो यह न केवल मशीनिंग का कार्यभार बढ़ाएगा, बल्कि सामग्री, उपकरण और ऊर्जा की खपत भी बढ़ाएगा। अधिक गंभीर बात यह है कि मशीनिंग प्रक्रिया के दौरान बड़ी मात्रा में मशीनिंग भत्ता काटने से उत्पन्न गर्मी भागों को ख़राब कर देगी, भागों की मशीनिंग कठिनाई को बढ़ाएगी और उत्पाद की गुणवत्ता को प्रभावित करेगी। इसलिए, भागों के मशीनिंग भत्ते को सख्ती से नियंत्रित करना आवश्यक है।

1. मशीनिंग भत्ता की अवधारणा

मशीनिंग भत्ता मशीनिंग के दौरान मशीनी सतह से कटी हुई धातु की परत की मोटाई को संदर्भित करता है।

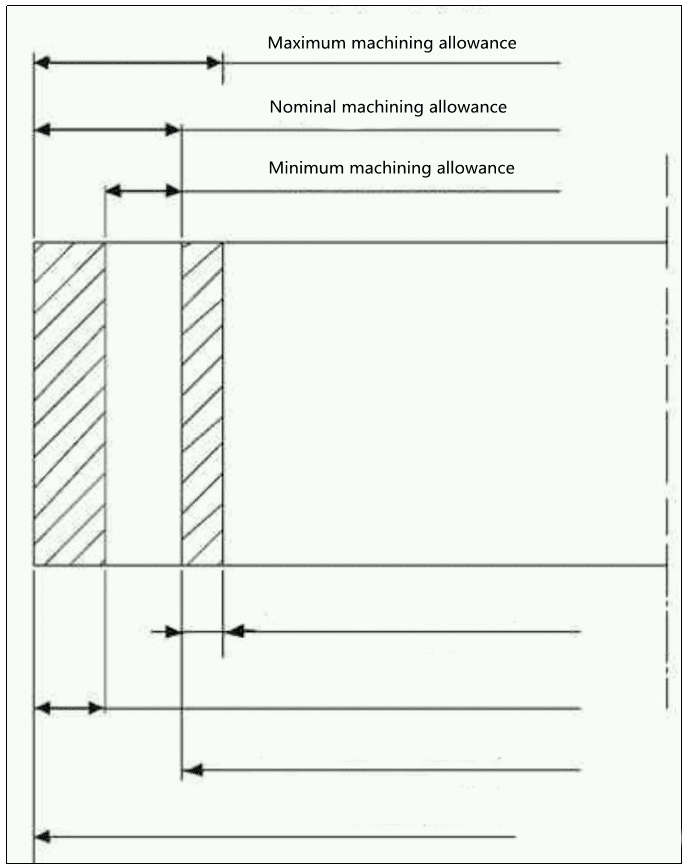

मशीनिंग भत्ता प्रक्रिया मशीनिंग भत्ता और कुल मशीनिंग भत्ता में विभाजित किया जा सकता है। प्रक्रिया मशीनिंग भत्ता एक प्रक्रिया में सतह द्वारा कटी हुई धातु की परत की मोटाई को संदर्भित करता है, जो प्रक्रिया से पहले और बाद में आसन्न प्रक्रियाओं के आयामों के बीच के अंतर पर निर्भर करता है। कुल मशीनिंग भत्ता भाग की पूरी मशीनिंग प्रक्रिया के दौरान एक निश्चित सतह से निकाली गई धातु की परत की कुल मोटाई को संदर्भित करता है, जो कि एक ही सतह पर रिक्त आकार और भाग के आकार के बीच का अंतर है। कुल मशीनिंग भत्ता प्रत्येक प्रक्रिया के मशीनिंग भत्ते के योग के बराबर है। ड्राइंग में मशीनिंग भत्ता चित्र 1 में दिखाया गया है।

आकृति 1 में, न्यूनतम मशीनिंग भत्ता पिछली प्रक्रिया के न्यूनतम प्रक्रिया आकार और इस प्रक्रिया के अधिकतम प्रक्रिया आकार के बीच का अंतर है। अधिकतम मशीनिंग भत्ता पिछली प्रक्रिया के अधिकतम प्रक्रिया आकार और इस प्रक्रिया के न्यूनतम प्रक्रिया आकार के बीच के अंतर को दर्शाता है।

प्रक्रिया मशीनिंग भत्ते की भिन्नता सीमा (अधिकतम मशीनिंग राशि और न्यूनतम मशीनिंग भत्ता के बीच का अंतर) पिछली प्रक्रिया और वर्तमान प्रक्रिया की आयामी सहनशीलता के योग के बराबर है। प्रक्रिया आयाम का सहिष्णुता क्षेत्र आम तौर पर भागों की प्रवेश दिशा में निर्दिष्ट होता है। शाफ्ट भागों के लिए, मूल आकार अधिकतम प्रक्रिया आकार है, जबकि छिद्रों के लिए, यह न्यूनतम प्रक्रिया आकार है।

2मशीनिंग भत्ता प्रसंस्करण सटीकता को कैसे प्रभावित करता है?

2.1 जब मशीनिंग भत्ता अत्यधिक हो

मशीनिंग प्रक्रिया में भागों को काटने वाली गर्मी का उत्पादन करना चाहिए। इन काटने वाली गर्मी का एक हिस्सा लोहे के बुरादे और तरल पदार्थ को काटने से दूर हो जाता है, भाग को उपकरण में स्थानांतरित कर दिया जाता है, और भाग को वर्कपीस में स्थानांतरित कर दिया जाता है, जिससे भागों का तापमान बढ़ जाता है। तापमान मशीनिंग भत्ते से निकटता से संबंधित है। बड़े मशीनिंग भत्ते के साथ, मोटे मशीनिंग का समय अनिवार्य रूप से बढ़ जाएगा, और काटने की मात्रा भी उचित रूप से बढ़ जाएगी, जिसके परिणामस्वरूप गर्मी और भागों के तापमान में लगातार वृद्धि होगी। भागों के तापमान में वृद्धि से होने वाला सबसे बड़ा नुकसान भागों को ख़राब करना है, विशेष रूप से उन सामग्रियों के लिए जो तापमान परिवर्तन (जैसे स्टेनलेस स्टील) के प्रति संवेदनशील हैं, और यह थर्मल विरूपण पूरी प्रसंस्करण प्रक्रिया से चलता है, प्रसंस्करण कठिनाई को बढ़ाता है और प्रभावित करता है। उत्पाद की गुणवत्ता।

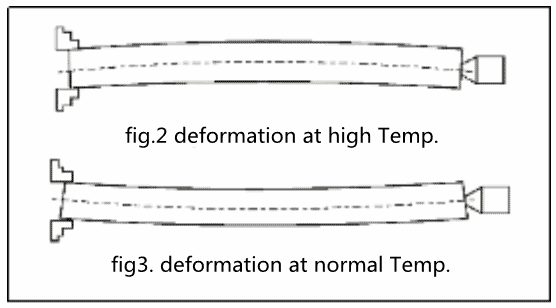

उदाहरण के लिए, जब मशीनिंग पतला शाफ्ट भागों जैसे स्क्रू रॉड, लंबाई की दिशा में स्वतंत्रता की डिग्री एक-एक मशीनिंग विधि के कारण सीमित होती है। इस समय, यदि वर्कपीस का तापमान बहुत अधिक है, तो थर्मल विस्तार होगा। जब लंबाई की दिशा में विस्तार अवरुद्ध हो जाता है, तो वर्कपीस अनिवार्य रूप से तनाव के प्रभाव में झुकने वाली विकृति का उत्पादन करेगा, जो बाद के प्रसंस्करण के लिए बहुत परेशानी लाएगा। हीटिंग के बाद वर्कपीस का झुकने वाला विरूपण आरेख चित्र 2 में दिखाया गया है। इस समय, यदि आप प्रक्रिया करना जारी रखते हैं, तो तैयार उत्पाद तक प्रोट्रूडिंग भाग को संसाधित करें। सामान्य तापमान पर ठंडा होने के बाद, भाग तनाव की क्रिया के तहत रिवर्स विरूपण उत्पन्न करेगा, जिससे रूप और स्थिति की त्रुटियां होंगी और गुणवत्ता प्रभावित होगी। सामान्य तापमान के बाद वर्कपीस का झुकने वाला विरूपण चित्र 3 में दिखाया गया है। व्यास की दिशा में विस्तार के बाद, बढ़े हुए हिस्से को काट दिया जाएगा, और वर्कपीस के ठंडा होने के बाद बेलनाकार और आयामी त्रुटि होगी। सटीक स्क्रू को पीसते समय, वर्कपीस का थर्मल विरूपण भी पिच त्रुटि का कारण होगा।

2.2 क्या होगा यदि मशीनिंग भत्ता बहुत छोटा है?

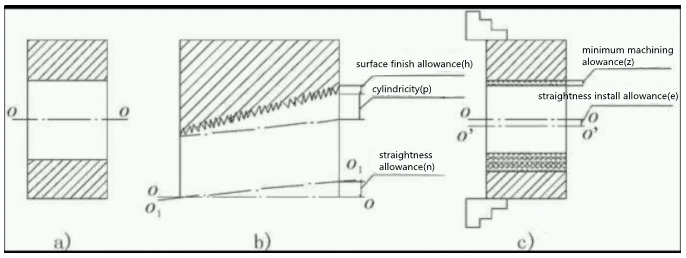

भागों का मशीनिंग भत्ता बहुत बड़ा नहीं बल्कि बहुत छोटा होना चाहिए। यदि मशीनिंग भत्ता बहुत छोटा है, तो पिछली प्रक्रिया में अवशिष्ट ज्यामितीय सहिष्णुता और सतह दोष को समाप्त नहीं किया जा सकता है, जिससे उत्पाद की गुणवत्ता प्रभावित होती है। भागों की मशीनिंग गुणवत्ता सुनिश्चित करने के लिए, प्रत्येक प्रक्रिया में छोड़ा गया न्यूनतम मशीनिंग भत्ता पिछली प्रक्रिया में न्यूनतम मशीनिंग भत्ता की बुनियादी आवश्यकताओं को पूरा करेगा। किसी भाग के आंतरिक छेद के न्यूनतम मशीनिंग भत्ते के घटक कारकों का योजनाबद्ध आरेख चित्र 4 में दिखाया गया है। चित्र 4a) आंतरिक छेद के भागों को मशीनी होने के लिए दिखाता है। यदि अक्ष o1-o1 संदर्भ अक्ष OO से स्थिति त्रुटि n के साथ विचलित होता है जब छेद को पिछली प्रक्रिया में संसाधित किया जाता है, और बेलनाकार त्रुटि P (जैसे टेपर, दीर्घवृत्त, आदि) और सतह खुरदरापन त्रुटि H (जैसा कि दिखाया गया है) चित्रा 4 बी) बोरिंग से पहले ज्यामितीय सहनशीलता को खत्म करने के लिए आंतरिक छेद में मौजूद है, बोरिंग प्रक्रिया के एक तरफ न्यूनतम मशीनिंग भत्ता उपरोक्त त्रुटियों और दोषों के मूल्यों को शामिल करना चाहिए। इस प्रक्रिया में बोरिंग के दौरान वर्कपीस की अपरिहार्य स्थापना त्रुटि को ध्यान में रखते हुए, यानी वर्कपीस इंस्टॉलेशन के बाद मूल छेद अक्ष OO और रोटेशन अक्ष O '- o' के बीच त्रुटि E (जैसा कि चित्र 4C में दिखाया गया है), और आयामी सहिष्णुता इस प्रक्रिया में बोरिंग के दौरान T, इस प्रक्रिया का न्यूनतम मशीनिंग भत्ता Z निम्न सूत्र द्वारा व्यक्त किया जा सकता है:

Z≥t/2+h+p+n+e (साइड भत्ता)

अंजीर। न्यूनतम मशीनिंग भत्ता के घटकों के 4 आरेख

विभिन्न भागों और विभिन्न प्रक्रियाओं के लिए, उपरोक्त त्रुटियों के मान और रूप भी भिन्न होते हैं। प्रक्रिया मशीनिंग भत्ता निर्धारित करते समय, इसे अलग तरह से व्यवहार किया जाना चाहिए। उदाहरण के लिए, पतला शाफ्ट झुकना और ख़राब करना आसान है, और बसबार की रैखिक त्रुटि व्यास आयाम की सहनशीलता सीमा से अधिक हो गई है, और प्रक्रिया मशीनिंग भत्ता उचित रूप से बढ़ाया जाना चाहिए; फ्लोटिंग रिएमर और अन्य उपकरणों के साथ मशीनिंग की प्रक्रिया के लिए मशीनिंग सतह का पता लगाने के लिए, स्थापना त्रुटि ई के प्रभाव को नजरअंदाज किया जा सकता है, और प्रक्रिया मशीनिंग भत्ता तदनुसार कम किया जा सकता है; कुछ परिष्करण प्रक्रियाओं के लिए मुख्य रूप से सतह खुरदरापन को कम करने के लिए उपयोग किया जाता है, प्रक्रिया मशीनिंग भत्ता का आकार केवल सतह खुरदरापन एच से संबंधित होता है।

3. भागों के लिए मशीनिंग भत्ते का चयन करने के सिद्धांत

भागों के मशीनिंग भत्ते के चयन का सामग्री, आकार, सटीकता ग्रेड और भागों की मशीनिंग विधि के साथ एक बड़ा संबंध है, जिसे विशिष्ट स्थिति के अनुसार निर्धारित करने की आवश्यकता होती है। भागों के मशीनिंग भत्ते का निर्धारण करते समय निम्नलिखित सिद्धांतों का पालन किया जाना चाहिए:

(1) मशीनिंग समय को कम करने और भागों की मशीनिंग लागत को कम करने के लिए न्यूनतम मशीनिंग भत्ता अपनाया जाएगा।

(2) विशेष रूप से अंतिम प्रक्रिया के लिए पर्याप्त मशीनिंग भत्ता आरक्षित किया जाएगा। मशीनिंग भत्ता ड्राइंग पर निर्दिष्ट सटीकता और सतह खुरदरापन सुनिश्चित करेगा।

(3) मशीनिंग भत्ता निर्धारित करते समय, भागों के ताप उपचार के कारण होने वाली विकृति को ध्यान में रखा जाना चाहिए, अन्यथा स्क्रैप हो सकता है।

(4) मशीनिंग भत्ता निर्धारित करते समय, मशीनिंग विधि और उपकरण के साथ-साथ मशीनिंग प्रक्रिया में संभावित विकृति पर विचार किया जाना चाहिए।

(5) मशीनिंग भत्ता निर्धारित करते समय मशीनीकृत भागों के आकार को ध्यान में रखा जाएगा। जितना बड़ा हिस्सा, उतना बड़ा मशीनिंग भत्ता। क्योंकि जब भाग का आकार बढ़ता है, तो बल काटने और आंतरिक तनाव के कारण होने वाली विकृति की संभावना भी बढ़ जाएगी।

4। निष्कर्ष

वास्तविक उत्पादन में, कई हिस्सों के निर्माण के तरीकों को अस्थायी रूप से निर्धारित किया जाता है, जैसे: केन्द्रापसारक कास्ट स्टेनलेस स्टील आस्तीन स्टील प्लेट के साथ लुढ़का और वेल्डेड होता है; कूलर एंड कवर, मोटर बेस और गियर बॉक्स सैंडिंग पार्ट्स को वेल्डमेंट आदि से बदल दिया जाता है। इन भागों की निर्माण प्रक्रिया में कई अनिश्चित कारक हैं, और इसके आकार की त्रुटि का अनुमान लगाना मुश्किल है। इसलिए, इन भागों के मशीनिंग भत्ते को निर्धारित करने के लिए इस पत्र में पेश की गई तीन विधियाँ इन भागों के मशीनिंग भत्ते के निर्धारण पर लागू नहीं होती हैं, और केवल वास्तविक निर्माण प्रक्रिया में लचीले ढंग से महारत हासिल की जा सकती हैं।