आम क्या हैं चक के प्रकार एनसी मशीन टूल्स की?

1. विभिन्न चक

चक में तीन जॉ सेल्फ सेंटरिंग चक, हाइड्रोलिक पावर सेल्फ सेंटरिंग चक, एडजस्टेबल जॉ चक और हाई-स्पीड पावर चक (100000 R / मिनट तक) शामिल हैं।

2. टेलस्टॉक

एनसी खराद का टेलस्टॉक मशीनिंग के दौरान वर्कपीस के लिए सहायक सहायक भूमिका निभाता है।

3. डिवाइडिंग हेड

एनसी इंडेक्सिंग हेड एनसी मिलिंग मशीन और मशीनिंग सेंटर का एक सामान्य सहायक है। इसका कार्य नियंत्रण उपकरण के संकेत या निर्देश के अनुसार रोटरी इंडेक्सिंग या निरंतर रोटरी फीड मूवमेंट करना है, ताकि निर्दिष्ट मशीनिंग प्रक्रिया को पूरा करने के लिए NC मशीन टूल को सक्षम किया जा सके। एनसी इंडेक्सिंग आमतौर पर एनसी मिलिंग मशीन और वर्टिकल मशीनिंग सेंटर से मेल खाती है, जिसका उपयोग शाफ्ट और आस्तीन वर्कपीस को संसाधित करने के लिए किया जाता है। संख्यात्मक नियंत्रण विभाजन सिर को एक स्वतंत्र नियंत्रण उपकरण द्वारा नियंत्रित किया जा सकता है, या संबंधित इंटरफ़ेस के माध्यम से मेजबान के संख्यात्मक नियंत्रण उपकरण द्वारा नियंत्रित किया जा सकता है।

4. मिलिंग टूल हैंडल

मशीनिंग केंद्र के स्पिंडल टेपर होल को आमतौर पर दो श्रेणियों में विभाजित किया जाता है: सामान्य प्रणाली 7:24 के टेपर के साथ और एचएसके वैक्यूम सिस्टम 1:10 के टेपर के साथ।

चक चुनने के लिए सबसे प्रासंगिक कारक क्या हैं?

निर्णय लेते समय कई कारकों पर विचार करने की आवश्यकता होती है, जिस पर स्थिरता अधिक प्रभावी होती है। किसी दिए गए खराद मशीनिंग कार्य के लिए, स्प्रिंग कोलेट या जॉ चक की पसंद को मापने के लिए निम्नलिखित सभी कारकों पर विचार करने की आवश्यकता है।

1. धुरी भार क्षमता

The maximum allowable weight of the lathe spindle is based on the bearing load capacity. If the weight of the chuck and workpiece combination is too large, the bearing may be overloaded. For those machining tasks with danger beyond the limit, this danger may determine people’s choice of workpiece fixture. The weight of jaw chuck is often larger than that of the same spring chuck. Therefore, the spring chuck is the appropriate choice when the weight needs to be controlled.

2. धुरी गति

स्प्रिंग कोलेट अक्सर दो मुख्य कारणों से बहुत उच्च स्पिंडल गति को मोड़ने के लिए एक बेहतर विकल्प होता है:

एक कारण चक की गुणवत्ता से संबंधित है। यह मानते हुए कि जॉ चक और स्प्रिंग कोलेट एक ही स्पिंडल हॉर्सपावर द्वारा संचालित होते हैं, भारी जॉ चक को आवश्यक गति में तेजी लाने में अधिक समय लगता है। एक लंबा त्वरण समय कार्य चक्र को लम्बा खींचेगा और उत्पादकता को कम करेगा।

एक अन्य कारण अपकेंद्री बल से संबंधित है, क्योंकि यह RPM के वर्ग मान के साथ बढ़ता है, इसलिए उच्च गति काटने के मामले में यह मान बहुत महत्वपूर्ण है। उदाहरण के लिए, यदि आप धुरी की गति को दोगुना करते हैं, तो केन्द्रापसारक बल मूल से चार गुना होगा। यह बल चक के जबड़े को केंद्र से दूर खींचता है, अक्सर क्लैंपिंग बल को कम करता है। हालांकि, स्प्रिंग कोलेट के साथ, केन्द्रापसारक बल स्पष्ट प्रभाव का कारण नहीं होगा। इसलिए, संपूर्ण प्रसंस्करण गति सीमा में क्लैंपिंग बल अधिक स्थिर होगा।

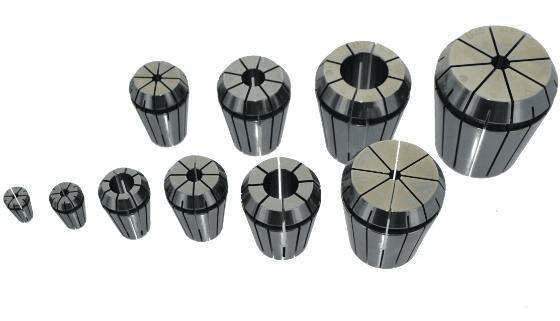

3. प्रसंस्करण संचालन

स्प्रिंग कोलेट केवल चयनित संपर्क क्षेत्र के बजाय, भाग की पूरी परिधि पर क्लैंपिंग बल लगाता है। इसलिए, अच्छी सांद्रता प्राप्त की जा सकती है, जो माध्यमिक प्रसंस्करण परियोजनाओं के लिए विशेष रूप से महत्वपूर्ण है। माध्यमिक प्रसंस्करण को प्राथमिक प्रसंस्करण से संबंधित सटीकता पर विचार करने की आवश्यकता होती है, क्योंकि स्प्रिंग कोलेट की सटीक क्लैंपिंग क्षमता मजबूत होती है, यहां तक कि जब प्राथमिक प्रसंस्करण के लिए जबड़े की चक का उपयोग किया जाता है, तो स्प्रिंग कोलेट का उपयोग माध्यमिक प्रसंस्करण के लिए भी किया जा सकता है। खोखले मुलायम जबड़े के साथ चक 0.0006 से 0.0012 इंच की सीमा में टीआईआर (कुल पढ़ने) पुनरावृत्ति सटीकता प्राप्त कर सकता है, जबकि वसंत कोलेट की सामान्य पुनरावृत्ति सटीकता 0.0005 इंच टीआईआर या बेहतर है। माध्यमिक मशीनिंग सटीकता को और बेहतर बनाने के लिए, स्थापना के दौरान स्प्रिंग कोलेट की सांद्रता को भी समायोजित किया जा सकता है।

4. वर्कपीस का आकार

स्प्रिंग कॉललेट 3 इंच से कम व्यास वाले वर्कपीस के लिए आदर्श होते हैं। स्प्रिंग कोलेट वर्कपीस की लंबाई को सीमित करता है। विशेष रूप से, स्प्रिंग कोलेट मशीन टूल की अक्षीय (Z-अक्ष) यात्रा सीमा को सीमित करता है क्योंकि इसकी लंबाई जबड़े की चक से अधिक लंबी होती है। जब वर्कपीस की मशीनिंग लंबाई को मशीन टूल के लगभग पूरे उपलब्ध स्ट्रोक की आवश्यकता होती है, तो जबड़े की चक का उपयोग किया जाता है।

5. प्रसंस्करण बैच आकार

स्प्रिंग कॉललेट बड़े और छोटे बैच प्रसंस्करण कार्यों के लिए उपयुक्त हैं।

छोटे बैच और कई कार्यों के प्रसंस्करण अवसरों में, स्प्रिंग चक के फायदे उत्पाद रूपांतरण समय से संबंधित होते हैं। मानक जॉ चक के जॉ एक्सचेंज में लगभग 15 से 20 मिनट लगते हैं, विशेष रूप से तेजी से प्रतिस्थापन के लिए उपयोग किए जाने वाले जबड़े चक में 1 मिनट लगते हैं, जबकि त्वरित प्रतिस्थापन स्प्रिंग चक के चक एक्सचेंज में केवल 15 से 20 सेकंड लगते हैं। जब उत्पाद बार-बार बदलता है, तो बचा हुआ समय काफी होता है।

जब प्रसंस्करण बैच बड़ा होता है, तो सहेजे गए क्लैंपिंग से संबंधित समय भी जमा किया जा सकता है। स्प्रिंग चक के खुलने और बंद होने का समय जॉ चक से कम होता है। एक वर्कपीस से अगले वर्कपीस तक नॉन कटिंग टाइम को कम करके प्रसंस्करण चक्र के समय को कम किया जा सकता है।

6. वर्कपीस आकार सीमा

स्प्रिंग कोलेट का तेजी से खुलना और बंद होना आंशिक रूप से इसके छोटे ड्राइविंग स्ट्रोक के कारण है। जॉ चक की तुलना में, स्प्रिंग कोलेट वर्कपीस आकारों की अधिक सीमित सीमा पर लागू होता है।

वास्तव में, स्प्रिंग कॉलेट की गति लोचदार होती है। यदि वर्कपीस का आकार सुसंगत है, तो स्प्रिंग कोलेट की गति तेज होगी। यदि वर्कपीस का आकार बहुत बदल जाता है, तो व्यापक आकार सीमा के साथ मशीनिंग वर्कपीस के अनुकूल होने के लिए जॉ चक का उपयोग करना आवश्यक हो सकता है।

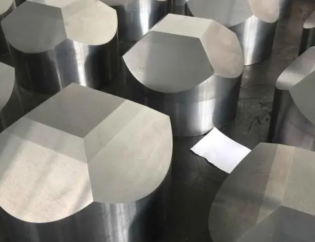

7. सामग्री प्रकार

हॉट रोल्ड स्टील, फोर्जिंग और मोल्डेड पार्ट्स के लिए, मानक जॉ चक अक्सर अधिक प्रभावी होते हैं क्योंकि ऐसे सभी हिस्सों में अंतर्निहित व्यास परिवर्तन होते हैं। दूसरी ओर, कोल्ड रोल्ड सामग्री भागों में अक्सर अच्छी आयामी स्थिरता होती है। इसलिए, स्प्रिंग कॉललेट चयन के लिए उपयुक्त हैं। हालांकि, सुसंगत व्यास माप की कमी जरूरी नहीं है कि स्प्रिंग कोलेट्स के उपयोग में बाधा उत्पन्न हो। गैर-गोलाकार क्रॉस-सेक्शन के लिए डिज़ाइन किए गए कोलेट्स को ग्राहक द्वारा आवश्यक आकार में बने मोल्ड किए गए सलाखों को पकड़ने के लिए प्रदान किया जा सकता है।

8. माध्यमिक धुरी

सेकेंडरी स्पिंडल से लैस टर्निंग मशीन का इस्तेमाल अक्सर विभिन्न मास मशीनिंग के लिए किया जाता है। इन अनुप्रयोगों में, स्प्रिंग कॉललेट मशीनिंग समय को महत्वपूर्ण रूप से बचा सकते हैं। वे एक कार्य चक्र में भागों की सभी सतहों को संसाधित कर सकते हैं। इन मशीन टूल्स को अक्सर बार फीडर के साथ जोड़ दिया जाता है ताकि अप्राप्य उत्पादन और वर्कपीस के निरंतर प्रसंस्करण का एहसास हो सके। इन अनुप्रयोगों में, एक वर्कपीस के लिए, बचा हुआ चक ड्राइविंग समय बहुत कम हो सकता है, लेकिन पूरी उत्पादन प्रक्रिया में, प्रत्येक वर्कपीस के सहेजे गए समय को संसाधित वर्कपीस की संख्या से गुणा किया जाता है, और संचित बचा हुआ समय बहुत महत्वपूर्ण होता है।

9. चक टूल लाइब्रेरी

तीसरे विकल्प पर विचार करना भी महत्वपूर्ण है जब लोग जबड़े की चक और स्प्रिंग कोलेट के बीच सबसे उपयुक्त वर्कपीस क्लैंपिंग डिवाइस चुनते हैं। जहां अनुमति हो, दो जुड़नार बनाए रखना और एक से दूसरे में बदलना सबसे अधिक लागत प्रभावी विकल्प हो सकता है। जॉ चक से स्प्रिंग कोलेट में बदलें, या इसके विपरीत, आमतौर पर 20 मिनट से अधिक नहीं। पार्ट रेंज की अनिश्चितता से निपटने के लिए जॉ चक को मशीन पर रखा जा सकता है। हालांकि, जब मशीन टूल बड़ी संख्या में वर्कपीस या एक ही आकार के भागों के कई बैचों को संसाधित करता है, तो स्प्रिंग कोलेट का उपयोग करके प्राप्त उत्पादकता स्थिरता को बदलने में लगने वाले समय के कारण होने वाली उत्पादकता हानि से बहुत अधिक है।

एनसी खराद के चक उत्पादों के बड़े प्रवाह को कैसे हल करें?

स्थिरता छह अंक (3 + 2 + 1: तीन-बिंदु निश्चित सतह, दो-बिंदु निश्चित रेखा और एक-बिंदु निश्चित) है, और मशीनिंग को विरूपण और रनआउट को हल करने की आवश्यकता है।

क्या टूल हैंडल बहुत लंबा है? क्या उपकरण धारक पर्याप्त कठोर है? क्या गति और फ़ीड उचित है? समस्याओं की एक श्रृंखला सीएनसी खराद चक उत्पादों के बड़े पैमाने पर अपवाह का कारण बनेगी।

उच्च गति काटने में, बड़े मशीनिंग भत्ता और आंतरायिक काटने के कारण, मिलिंग प्रक्रिया अक्सर कंपन पैदा करती है, जो मशीनिंग सटीकता और सतह खुरदरापन को प्रभावित करती है।

Therefore, NC High-speed machining process can be generally divided into: rough machining – semi finishing – corner cleaning – finishing and so on. For parts with high precision requirements, it is sometimes necessary to carry out secondary and semi finishing, and then finish machining. After rough machining, the parts can be cooled naturally to eliminate the internal stress caused by rough machining and reduce deformation. The allowance left after rough machining shall be greater than the deformation, generally 1 ~ 2mm. During finish machining, the finished surface of parts shall maintain a uniform machining allowance, generally 0.2 ~ 0.5mm, so that the tool is in a stable state in the machining process, which can greatly reduce the cutting deformation, obtain good surface machining quality and ensure the accuracy of products.

उपकरण मुख्य रूप से मशीनिंग के दौरान रेडियल रनआउट का उत्पादन करता है, जो मुख्य रूप से रेडियल कटिंग में रेडियल रनआउट के बढ़ने के कारण होता है। इसलिए, रेडियल अपवाह को कम करने के लिए रेडियल कटिंग बल को कम करना एक महत्वपूर्ण सिद्धांत है।