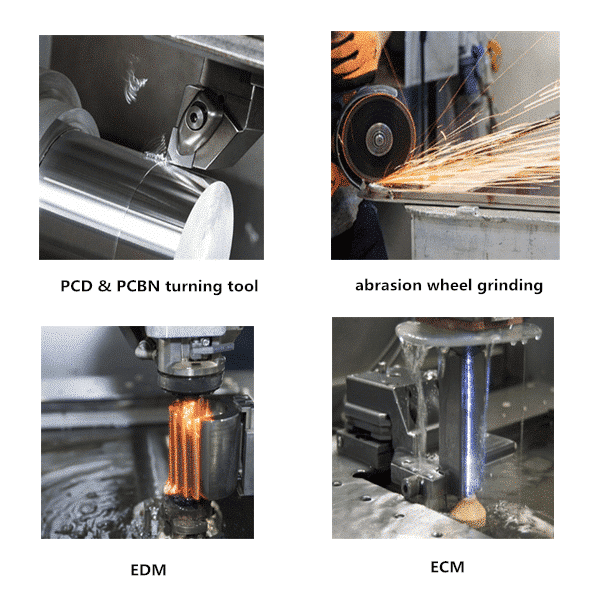

टंगस्टन कार्बाइड रॉड को काटने के तरीके के बारे में उपयोगी विचार हैं। जैसा कि हम सभी जानते हैं, टंगस्टन कार्बाइड आमतौर पर होता है के एक प्रकार के रूप में जाना जाता है मुश्किल अन्य सामग्रियों के संबंध में इसकी अत्यधिक उच्च कठोरता के कारण सामग्री। आमतौर पर ए टंगस्टन कार्बाइड 1600 एचवी का एक कठोरता मूल्य हो सकता है, जबकि हल्के स्टील केवल 160 एचवी के क्षेत्र में होगा। आप प्रभावी ढंग से टंगस्टन कार्बाइड छड़ों को स्कोर करने या काटने की कोशिश करना चाहते हैं। निम्नलिखित 4 तरीके वर्कआउट कर सकते हैं, जो सुपरहार्ड मैटेरियल, इलेक्ट्रोलाइटिक मशीनिंग (ECM) और इलेक्ट्रिक डिस्चार्ज मशीनिंग (EDM) द्वारा घर्षण व्हील पीस, मशीनिंग हैं।

व्हील पीस द्वारा कार्बाइड को काटें

हम जानते हैं कि टूल मटीरियल की कठोरता स्वयं वर्कपीस की कठोरता से अधिक होनी चाहिए। सीमेंटेड कार्बाइड की रॉकवेल कठोरता आमतौर पर HRA78 से HRA90.Thus के आसपास होती है, अब के लिए, ऐसी सामग्री जो कार्बाइड को संसाधित कर सकती है, मुख्य रूप से पॉली-क्रिस्टलीय क्यूबिक बोरान नाइट्राइड BN PCBN BN और पॉली-क्रिस्टलीय हीरा (PCD of का उल्लेख करती है।

पीस पहियों के लिए मुख्य सामग्री हरे सिलिकॉन कार्बाइड और हीरे हैं। चूँकि सिलिकॉन कार्बाइड के पीसने से सीमेंटेड कार्बाइड की शक्ति की सीमा से अधिक तापीय तनाव उत्पन्न होगा, सतह में दरारें बहुत होती हैं, जो सिलिकॉन कार्बाइड को सतह बनाने के लिए एक आदर्श विकल्प नहीं बनाती है जिसकी गारंटी दी जा सकती है।

जबकि डायमंड अपघर्षक ग्रेन्युल आकार में 60/70 से लेकर 325/400 तक की जाली प्रभावी रूप से सीमेंटेड कार्बाइड भागों को पीसने पर काम करते हैं। कण आकार का बड़ा मूल्य, मशीनिंग सटीकता जितनी अधिक होगी। सामान्य रूप से 80/180 में विभिन्न कार्बाइड मोल्ड्स के बारीक परिष्करण के लिए अच्छी तरह से उपयुक्त होगा।

हालांकि PCD पीस व्हील कार्बाइड ब्लॉक्स पर रफिंग से लेकर फिनिशिंग तक के सभी कार्यों को पूरा करने के योग्य है, पीस व्हील के नुकसान को कम करने के लिए, कार्बाइड ब्लैंक को इलेक्ट्रिक मशीनिंग विधि द्वारा पूर्व-संसाधित किया जाएगा, फिर सेमी-फिनिशिंग और फाइन करें- अंत में पहिया पीसकर।

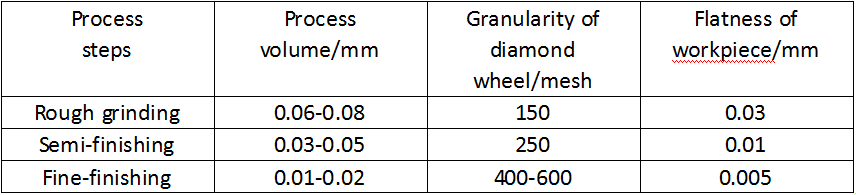

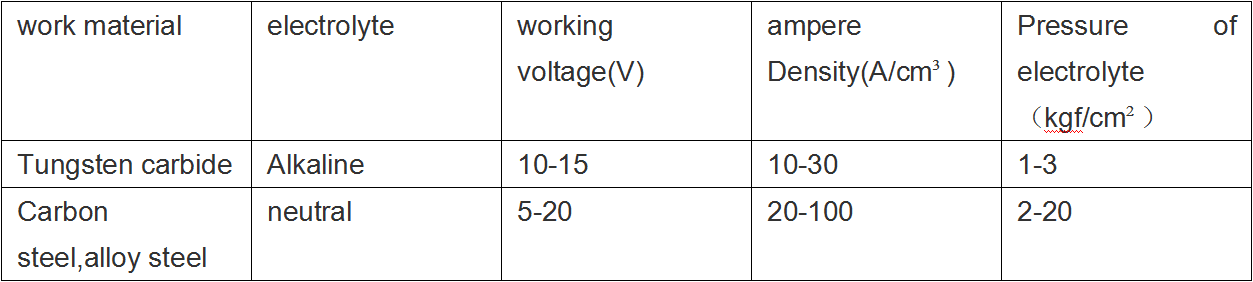

एक चार्ट है जो सामान्य प्रसंस्करण मापदंडों को दिखाता है जब पीसीडी पहिया कार्बाइड सामग्री पर पीसता है।

Fig.1 काटने के समय हीरा पीसने के पहिये के प्रसंस्करण पैरामीटर

PCD व्हील पीस करते समय, कम फीड स्पीड महत्वपूर्ण है। ऐसा इसलिए है क्योंकि उच्च गति यह उच्च पीस तापमान लेता है, जो पीस व्हील के गंभीर पहनने का कारण है। यह भी बेहतर नहीं है। इसके विपरीत, यदि फ़ीड गति बहुत कम है, जिसके परिणामस्वरूप भारी कटाई की मोटाई होती है, तो मशीनीकृत सतह की खुरदरापन निश्चित रूप से प्रभावित हो रही है, और पीस पहिया का पहनना भी बढ़ जाता है।

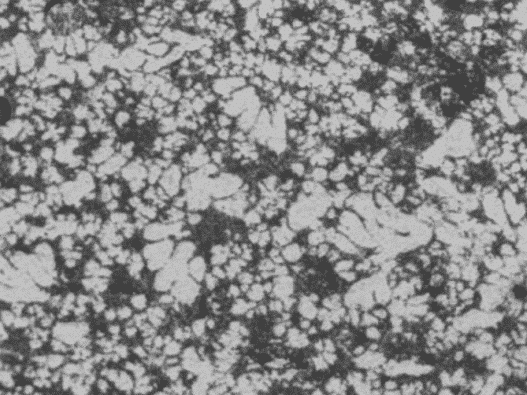

ध्यान देने के लिए एक अन्य तत्व यह है कि इस्तेमाल किया जाने वाला शीतलक सल्फर मुक्त होना चाहिए और 7 से 9 का पीएच होना चाहिए। अन्यथा शीतलक सीमेंटेड कार्बाइड के कोबाल्ट बांधने की मशीन को बंद कर देगा, और कोबाल्ट की कमी के परिणामस्वरूप एक विफल माइक्रोस्ट्रक्चर होगा सीमेंटेड कार्बाइड, जैसा कि चित्र 2 में दिखाया गया है।

कोबाल्ट में कार्बाइड की सतह की Pic.2 माइक्रोस्ट्रक्चर

मिलिंग और मोड़ से कार्बाइड को काटें

सीबीएन और पीसीबीएन की सामग्री, कठोर धातु के साथ काले धातुओं को काटने के लिए एक विधि के रूप में, जैसे कठोर स्टील और कच्चा स्टील (लोहा)। बोरॉन नाइट्राइट उच्च तापमान के प्रभाव (1000 डिग्री से ऊपर) का सामना करने और 8000HV पर कठोरता धारण करने में सक्षम है। यह संपत्ति कार्बाइड के रिक्त स्थान के प्रसंस्करण के बराबर है, विशेष रूप से उन संरचनात्मक भागों के लिए जिनमें कार्बाइड कोर और स्टील आवरण एक हस्तक्षेप फिट के तहत शामिल हैं।

फिर भी, जब सीमेंटेड कार्बाइड भागों की कठोरता HRA90 से अधिक है, तो पूरी तरह से काटने के लिए बोरान नाइट्राइट की लीग से बाहर, PCBN और CBN टूल्स पर जोर देने की आवश्यकता नहीं है। हम केवल इस स्थिति के तहत हीरा PCD कटर को एक विकल्प के रूप में बदल सकते हैं। मशीनिंग टीसी-आधारित कार्बाइड ब्लैंक्स के लिए PCD के कुछ फायदे हैं, जैसे कि इसकी कठोरता 10000HV (सीमेंटेड कार्बाइड के 100-120 गुना) से अधिक तक पहुंच सकती है। PCD टूल में 700 W/mK की तापीय चालकता भी होती है, जो सीमेंटेड कार्बाइड से 1.5 से 9 गुना अधिक है। यह Ra0.2μm तक कार्बाइड के रिक्त स्थान पर सतह की खुरदरापन को प्राप्त करने में मदद करता है।

हम अभी भी PCD आवेषण के नुकसान की दृष्टि नहीं खो सकते हैं, अत्यंत तेज किनारों को प्राप्त करने में असमर्थता और चिपब्रेकर के साथ निर्मित होने की असुविधा। इसलिए, पीसीडी का उपयोग केवल अलौह धातुओं और गैर-धातुओं के ठीक काटने के लिए किया जा सकता है, लेकिन कम से कम अभी तक कार्बाइड के कम्बल के अति-सटीक दर्पण-काटने को प्राप्त नहीं कर सकता है।

इलेक्ट्रोमैकेनिंग द्वारा कार्बाइड को काटें

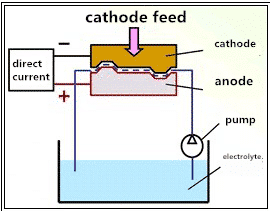

a.ECM

इलेक्ट्रोलाइटिक प्रसंस्करण उस सिद्धांत द्वारा भागों का प्रसंस्करण है जो इलेक्ट्रोलाइट (NaOH) में कार्बाइड को भंग कर सकता है। यह सुनिश्चित करता है कि कार्बाइड वर्कपीस की सतह गर्म न हो। और मुद्दा यह है कि ईसीएम की प्रसंस्करण गति और प्रसंस्करण की गुणवत्ता संसाधित होने वाली सामग्री के भौतिक गुणों से स्वतंत्र है।

Pic.3 ईसीएम कार्बाइड के खाली होने का सिद्धांत

जैसा कि चित्र 3 में दिखाया गया है, कार्बाइड वर्कपीस एनोड के रूप में प्रत्यक्ष वर्तमान धनात्मक इलेक्ट्रोड कार्य से जुड़ा है, और उपकरण का नकारात्मक इलेक्ट्रोड और प्रत्यक्ष विद्युत स्रोत कैथोड के रूप में जुड़ा हुआ है। वर्तमान की कार्रवाई के तहत, जैसा कि कैथोड खिलाया जाता है, एनोड पर सीमेंटेड कार्बाइड को लगातार इलेक्ट्रोलाइट में भंग किया जाता है जब तक कि इसे वांछित आकार के आकार में संसाधित नहीं किया जाता है। पूरी प्रक्रिया कमरे के तापमान पर की जाती है।

एनोड पर रासायनिक प्रतिक्रिया समीकरण:

डब्ल्यू + O2 = WO2

WO2 + 2NaOH = Na2WO4 + H2O

Co+M2A=CoA+2M–2e

सामान्य तौर पर, इसके प्रसंस्करण पैरामीटर हैं:

डीसी वोल्टेज 10 ~ 15 वी। वर्तमान घनत्व 10 ~ 3010 ~ 30 (A / cm,), इलेक्ट्रोलाइट दबाव 1 ~ 3 f kgf / cm² 010

Fig.3 इलेक्ट्रोलाइटिक प्रसंस्करण मापदंडों की तुलना

अन्य सामग्री की तुलना में, कार्बाइड रिक्त काटने के दौरान, इलेक्ट्रोलाइट का दबाव तैयार उत्पाद की सतह की गुणवत्ता को प्रभावित करने वाला एक महत्वपूर्ण कारक है। जब यह बहुत अधिक होता है, तो इलेक्ट्रोलाइट की प्रवाह दर बहुत तेज़ होने वाली होती है, जो पूरी तरह से भंग होने से पहले WC कणों को इलेक्ट्रोलाइट द्वारा धोया जाता है।

यदि असंगत दर पर WC कणों और सह कणों को हटाया जाए तो क्या होगा? हां, वर्कपीस की सतह पर कई स्पॉट दिखाई देंगे। ध्यान देने योग्य एक अन्य कारक यह है कि वर्कपीस की कार्बाइड सामग्री माइक्रोस्ट्रक्चर में अधिक समान है और महीन कण आकार के साथ सतह की सटीकता के लिए अधिक सटीक होगी।

किसी न किसी मशीनिंग के बाद, कार्बाइड रिक्त की सतह खुरदरापन Ra0.8 ~ 0.4μm तक पहुँच सकती है, और औसत मशीनिंग सटीकता can 0.1 मिमी तक पहुँच सकती है। ईसीएम की उत्पादकता ईडीएम के कई गुना है, और चूंकि ईसीएम उपकरण इलेक्ट्रोड का उपभोग नहीं करता है, लागत भी कम है।

b.EDM

ईडीएम का सिद्धांत पल्स स्पार्क डिस्चार्ज के दौरान टूल और वर्कपीस (सकारात्मक और नकारात्मक इलेक्ट्रोड) के बीच विद्युत संक्षारण घटना पर आधारित है। वर्कपीस के आकार, आकार और सतह की गुणवत्ता के लिए पूर्व निर्धारित प्रसंस्करण आवश्यकताओं को प्राप्त करने के लिए अतिरिक्त कार्बाइड भागों को हटाने के लिए। । केवल कॉपर-टंगस्टन इलेक्ट्रोड और कॉपर-सिल्वर इलेक्ट्रोड कार्बाइड ब्लॉक्स को संसाधित कर सकते हैं।

संक्षेप में, ईडीएम यांत्रिक ऊर्जा का उपयोग नहीं करता है, धातु को हटाने के लिए बलों को काटने पर निर्भर नहीं करता है, लेकिन कार्बाइड भाग को हटाने के लिए सीधे विद्युत ऊर्जा और गर्मी का उपयोग करता है। यांत्रिक काटने की तुलना में,

EDM की निम्नलिखित विशेषताएं हैं:

1. सामग्री हटाने डिस्चार्ज के थर्मल क्षरण द्वारा प्राप्त किया जाता है। सामग्री की प्रक्रियाशीलता मुख्य रूप से सामग्री के थर्मल गुणों पर निर्भर करती है, जैसे कि पिघलने बिंदु, विशिष्ट गर्मी क्षमता, तापीय चालकता (तापीय चालकता), आदि, इसके यांत्रिक गुणों जैसे कि कठोरता और कठोरता से लगभग स्वतंत्र है।

2. भागों के विशेष और जटिल आकार को संसाधित कर सकते हैं।

3. पूरी प्रक्रिया स्वचालित हो सकती है।

4. चूंकि ईडीएम सामग्री की कठोरता से प्रभावित नहीं है, इसलिए इसे शमन के बाद संसाधित किया जा सकता है।

ईडीएम के अपने अद्वितीय फायदे हैं, लेकिन साथ ही साथ कुछ सीमाएँ भी हैं, जो निम्नलिखित पहलुओं में प्रकट होती हैं:

1. प्रसंस्करण दक्षता अपेक्षाकृत कम है। सामान्य तौर पर, मशीनिंग चालू की प्रति इकाई प्रसंस्करण गति 20 मिमी 3 / (ए · मिनट) से अधिक नहीं होती है। मशीनिंग की तुलना में ईडीएम की सामग्री हटाने की दर अपेक्षाकृत कम है। इसलिए, अधिकतर भत्ते को हटाने के लिए मशीनिंग कटिंग का उपयोग किया जाता है, और फिर ईडीएम। इसके अलावा, प्रसंस्करण की गति और सतह की गुणवत्ता के बीच एक प्रमुख विरोधाभास है, अर्थात, परिष्करण के दौरान प्रसंस्करण की गति बहुत कम है, और खुरदरी प्रसंस्करण अक्सर सतह की गुणवत्ता द्वारा सीमित होती है।

2. ईडीएम के बाद की सतह में एक मेटामॉर्फिक परत या यहां तक कि माइक्रोक्रैक भी होगा। EDM के दौरान मशीनीकृत सतह पर तात्कालिक उच्च गर्मी के कारण, थर्मल तनाव विरूपण होता है, जिसके परिणामस्वरूप machined भाग की सतह पर एक बिगड़ती परत होती है।

3. सामान्य परिस्थितियों में, ईडीएम द्वारा प्राप्त न्यूनतम कोने का दायरा ईसीएम द्वारा एक से थोड़ा बड़ा होता है, जो आमतौर पर 0.02 ~ 0.03 मिमी है। यदि इलेक्ट्रोड पहना जाता है, तो कोने का त्रिज्या उस मूल्य से बड़ा होगा। ईडीएम के लिए पूरी तरह से सही कोण और अत्यधिक कोणीय विचलन प्राप्त करने की कोई संभावना नहीं है।

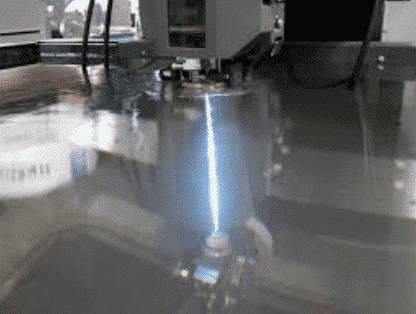

4. डिस्चार्ज वाला हिस्सा ईडीएम के दौरान काम करने वाले तरल पदार्थ में होना चाहिए, अन्यथा, एक असामान्य डिस्चार्ज होने से प्रसंस्करण राज्य का निरीक्षण करने में भी परेशानी होगी।

Pic.4 डिस्चार्ज भाग EDM के दौरान काम कर रहे तरल पदार्थ में होना चाहिए

5. वास्तव में, मशीनी सतह पर दिखाई देने वाली "चमक" में कई स्पंदित निर्वहन गड्ढे होते हैं। इस प्रकार, तैयार सतह में कभी भी "चमक" नहीं होगी, जो कि अन्य प्रसंस्करण विधियों द्वारा पॉलिश किए जाने का परिणाम है।

बहुत ही उपयोगी जानकारी

बहुत उपयोगी जानकारी के लिए मुझे सीएनसी मोड़ मशीनों पर कार्बाइड मशीन को काटने के मापदंडों की आवश्यकता है (मैं पहले से ही इसके लिए पीसीडी आवेषण का उपयोग करता हूं)

क्या आप चाहते हैं कि कारबुरो डी टंगस्टन से पानी की व्यवस्था के लिए कोई खतरा हो?

ग्रेसियस

हाँ, वॉटरजेट कटिंग प्रौद्योगिकियाँ लगभग कुछ भी काट सकती हैं, यह केवल समय की बात है।

I am currently supplying a customer who machine carbide blanks, turning internal

and external diameter , they use 55 degree 04 PCD on 12 m/m shank, they produce

4 dies , cutting breaks down, and they touch up the point geometry ,

on a wheel,

I am being asked to supply DCGW 11T304, we do a number of grades , In PCD,

and also CBN ,

the carbide rod is 63 rockwell, please advise best grade,

kind regards

dave higgs