प्रोग्रेसिव डाई सटीक स्टैम्पिंग डाई का प्रतिनिधि है। उच्च गति, उच्च दक्षता और उच्च परिशुद्धता की इसकी विशेषताएं इसे सटीक माइक्रो इलेक्ट्रॉनिक भागों के उत्पादन और निर्माण में व्यापक रूप से उपयोग करती हैं, और अधिक से अधिक मध्यम और बड़े हिस्से भी सटीक प्रगतिशील मरने द्वारा निर्मित होते हैं। हालांकि, यह उच्च गति, उच्च-सटीक, छोटे और बड़े पैमाने पर काम की आवश्यकताएं भी मरने की ताकत और पहनने के प्रतिरोध के लिए एक चुनौती पेश करती हैं। डाई वियर उत्पाद की सटीकता को कम करेगा और जीवन मर जाएगा। शट डाउन ग्राइंडिंग या डाई फ्रैक्चर काम के घंटों में देरी करेगा, उत्पादन क्षमता को कम करेगा और उत्पादन लागत में वृद्धि करेगा। इसलिए, मरने की ताकत और पहनने के प्रतिरोध में सुधार का मतलब लागत कम करना और उत्पादन क्षमता में सुधार करना है।

डाई सामग्री मरने की ताकत और पहनने के प्रतिरोध का निर्धारण करने वाला मुख्य कारक है। डाई स्ट्रक्चर, डाई प्रोसेसिंग टेक्नोलॉजी और डाई वर्किंग कंडीशंस सहित डाई फेल होने के कई कारण हैं, लेकिन अंतिम विश्लेषण में, डाई वियर और फ्रैक्चर फेल्योर का प्रत्यक्ष कारक सामग्री की ताकत और क्रूरता है। सीमेंटेड कार्बाइड सामग्री का व्यापक रूप से उनकी उच्च शक्ति, उच्च क्रूरता और उच्च पहनने के प्रतिरोध के कारण सटीक प्रगतिशील मरने में उपयोग किया जाता है। मुद्रांकन गति में सुधार, सटीकता और सटीक प्रगतिशील मरने के मरने के जीवन के साथ, लोगों को सीमेंटेड कार्बाइड सामग्री के लिए उच्च और उच्च आवश्यकताएं हैं।

देश और विदेश के शोधकर्ता विभिन्न कोणों से सीमेंटेड कार्बाइड प्रगतिशील डाई के पहनने की विफलता तंत्र, कारणों और पहनने के लिए प्रतिरोधी उपायों का अध्ययन कर रहे हैं। उनमें से ज्यादातर बाहरी मैक्रो फैक्टर डाई फेल्योर के नजरिए से सीमेंटेड कार्बाइड ग्रेडिंग का अध्ययन करते हैं।

इस पत्र में, धातु विज्ञान परीक्षण के माध्यम से सूक्ष्म दृष्टिकोण से wc2co सीमेंटेड कार्बाइड प्रोग्रेसिव डाई के फ्रैक्चर विफलता के कारणों का अध्ययन किया जाता है और सामग्री के गुणों के साथ संयुक्त किया जाता है।

Wc2co सीमेंटेड कार्बाइड पर अध्ययन

Wc2co सीमेंटेड कार्बाइड एक मिश्रित सामग्री है जो पाउडर धातु विज्ञान द्वारा उत्पादित दुर्दम्य धातु कार्बाइड और बंधुआ धातु कोबाल्ट से बना है। कोबाल्ट लौह समूह के तत्वों में से एक है। यह सीमेंटेड कार्बाइड बनाने के लिए एक सीमेंटेड धातु है। हार्ड फेज WC में CO की अच्छी चिकनाई और आसंजन और CO में हार्ड फेज WC की बड़ी घुलनशीलता के कारण, wc2co सीमेंटेड कार्बाइड में उच्च शक्ति, उच्च कठोरता और उच्च पहनने के प्रतिरोध जैसे उत्कृष्ट गुण होते हैं। सीमेंटेड कार्बाइड की ताकत प्रत्येक घटक की तुलना में बहुत अधिक है। इस घटना के लिए, कई विद्वानों ने बहुत गहन अध्ययन किया है और कुछ सैद्धांतिक स्पष्टीकरण सामने रखे हैं जिनसे हम मूल रूप से सहमत हैं।

जर्मनी में दाविहल और अन्य विद्वानों ने पुख्ता कार्बाइड कंकाल सिद्धांत और इसके संशोधित कंकाल सिद्धांत को सामने रखा। उनका मानना है कि सीमेंटेड कार्बाइड ब्रिकेटिंग सिंटरिंग के दौरान, कार्बाइड कण एक इंटरकनेक्टेड एग्रीगेट कंकाल बनाते हैं, और कंकाल का गैप पारस्परिक रूप से मर्मज्ञ बंधन चरण कंपनी से भरा होता है। सीमेंटेड कार्बाइड के गुण सह चरण द्वारा मजबूत कार्बाइड कंकाल के कारण होते हैं। कंकाल सिद्धांत यह भी मानता है कि जब कार्बाइड कंकाल की ताकत पर्याप्त होती है,

सीओ चरण का वितरण जितना अधिक समान होगा, मिश्र धातु का फ्रैक्चर प्रतिरोध उतना ही अधिक होगा; जब स्थानीय सह चरण गिर जाता है, तो कठोर चरण का कंकाल आसानी से क्षतिग्रस्त हो जाएगा और मिश्र धातु की ताकत कम हो जाएगी। इसलिए, सीओ चरण की सामग्री और वितरण का सीमेंटेड कार्बाइड के गुणों पर महत्वपूर्ण प्रभाव पड़ता है।

गुरलैंड एट अल। फिल्म सिद्धांत को आगे रखा और माना कि कार्बाइड कण निरंतर सह फिल्म से घिरे हुए हैं, और सह फिल्म उच्च आसन्न कार्बाइड अनाज की ताकत में महत्वपूर्ण भूमिका निभाएगी। चीन में प्रस्तावित कण सुदृढीकरण सिद्धांत का मानना है कि कार्बाइड और सह सामग्री की सैद्धांतिक ताकत वास्तव में बहुत अधिक है। केवल सामग्री में बड़ी संख्या में दरार दोषों के कारण, सामग्री की वास्तविक ताकत सैद्धांतिक ताकत से बहुत कम है। हालांकि, जब दो सामग्रियों के कण आकार को कुछ हद तक कम किया जाता है और समान रूप से मिश्रित किया जाता है, तो दो समूहों में दरार दोष की संभावना दोगुनी हो जाएगी, और दो समूहों की वास्तविक ताकत में काफी सुधार हो सकता है। इसलिए, जब तक WC अनाज और सह परतों के वितरण और कण आकार को नियंत्रित किया जाता है, तब तक घटकों की सैद्धांतिक ताकत को पूरी तरह से लागू किया जा सकता है। इसलिए, संरचनात्मक दोष जो समग्र अवधारणा के अनुरूप नहीं हैं, जैसे कि मोटे कार्बाइड अनाज, सीओ पूल और सीओ का स्थानीय नुकसान, कण सुदृढीकरण के परिश्रम को प्रभावित करेगा,

सीमेंटेड कार्बाइड की ताकत और अन्य गुण कम हो जाते हैं। उपरोक्त सैद्धांतिक शोध से, यह देखा जा सकता है कि सीओ चरण सामग्री की सामग्री और वितरण एकरूपता का wc2co सीमेंटेड कार्बाइड सामग्री की ताकत पर महत्वपूर्ण प्रभाव पड़ता है। जब सह चरण सामग्री क्षतिग्रस्त हो जाती है या आंशिक रूप से गायब या आंशिक रूप से ढेर हो जाती है, तो सीमेंटेड कार्बाइड की ताकत भी क्षतिग्रस्त हो जाएगी।

खंडित पंच की मेटलोग्राफिक परीक्षा

इस अध्ययन में हाई स्पीड ब्लैंकिंग के बाद सामान्य घिसाव के तहत टूटे हुए पंच को नमूने के तौर पर लिया गया है। नमूना शेन्ज़ेन में एक सटीक भागों निर्माण कंपनी से आता है, और पंच सामग्री कार्बाइड cd750 को सीमेंट किया जाता है। एल ईओ 1530vp इलेक्ट्रॉनिक्स पर

माइक्रोस्कोप और inca300 ऊर्जा स्पेक्ट्रोमीटर को स्कैन करके नमूनों की सूक्ष्म संरचना और संरचना देखी गई। चित्रा 1 टूटे हुए पंच की आकृति विज्ञान है। आकृति से देखा जा सकता है कि मरने का टूटा हुआ मुंह असमान है और मरने के किनारे पर पट्टिका प्रदर्शित होती है। पहनावा बहुत गंभीर है।

अंजीर। 1 पंच के फ्रैक्चर आकारिकी

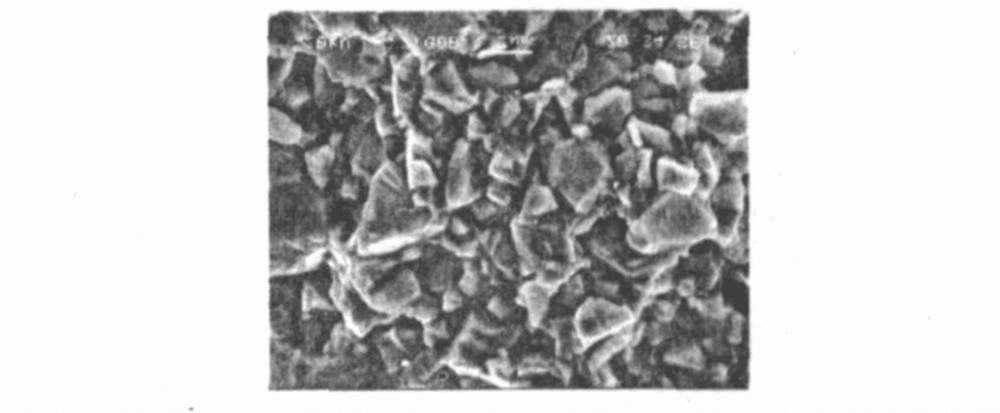

अंजीर। 2 फ्रैक्चर के मध्य भाग का माइक्रोस्ट्रक्चर आरेख है, जिसमें बड़े पैमाने पर डब्ल्यूसी कणों को स्पष्ट किनारों और कोनों के साथ कॉम्पैक्ट और व्यवस्थित रूप से ढेर किया जाता है; चूंकि डाई काम कर रहा है, जब केंद्रीय भाग पहनने और स्नेहक जंग से प्रभावित नहीं होता है, यह अध्ययन मानता है कि केंद्रीय भाग की संगठनात्मक संरचना और संरचना मूल सामग्री के समान ही है।

अंजीर। फ्रैक्चर के मध्य भाग का 2 माइक्रोस्ट्रक्चर

अधिकांश पुख्ता कार्बाइड सटीक प्रगतिशील मर जाते हैं। चित्रा 3 मरने की कामकाजी सतह को दर्शाता है। चित्रा 2 में दिखाए गए आधार सामग्री की तुलना में, स्पष्ट पीसने के निशान देखे जा सकते हैं। WC ब्लॉक के नुकीले किनारे और कोने जमीन के समतल हैं और सतह समतल है।

चित्रा 3 मरने की कामकाजी सतह

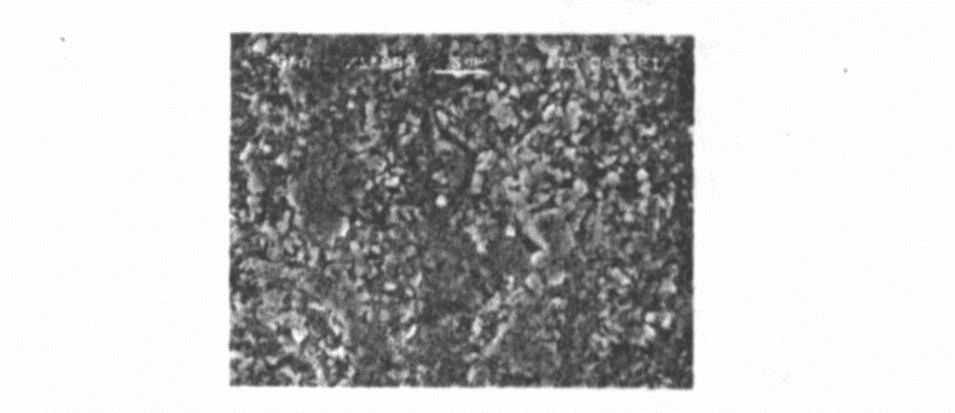

अंजीर। 4 डाई फ्रैक्चर पर डाई वर्किंग सरफेस का माइक्रोस्ट्रक्चर है। आकृति में, डब्ल्यूसी ब्लॉक के पीसने के निशान बहुत कम हो गए हैं, जबकि डब्ल्यूसी ब्लॉक (अण्डाकार फ्रेम में दिखाया गया हिस्सा) के गिरने के निशान बहुत स्पष्ट हैं, जिसके परिणामस्वरूप डब्ल्यूसी ब्लॉक के अंदर पीसने के बिना और कामकाजी सतह के संपर्क में आता है मरने की असमान है और सीमा फजी है।

अंजीर। फ्रैक्चर पर मरने की सतह की 4 सूक्ष्म संरचना

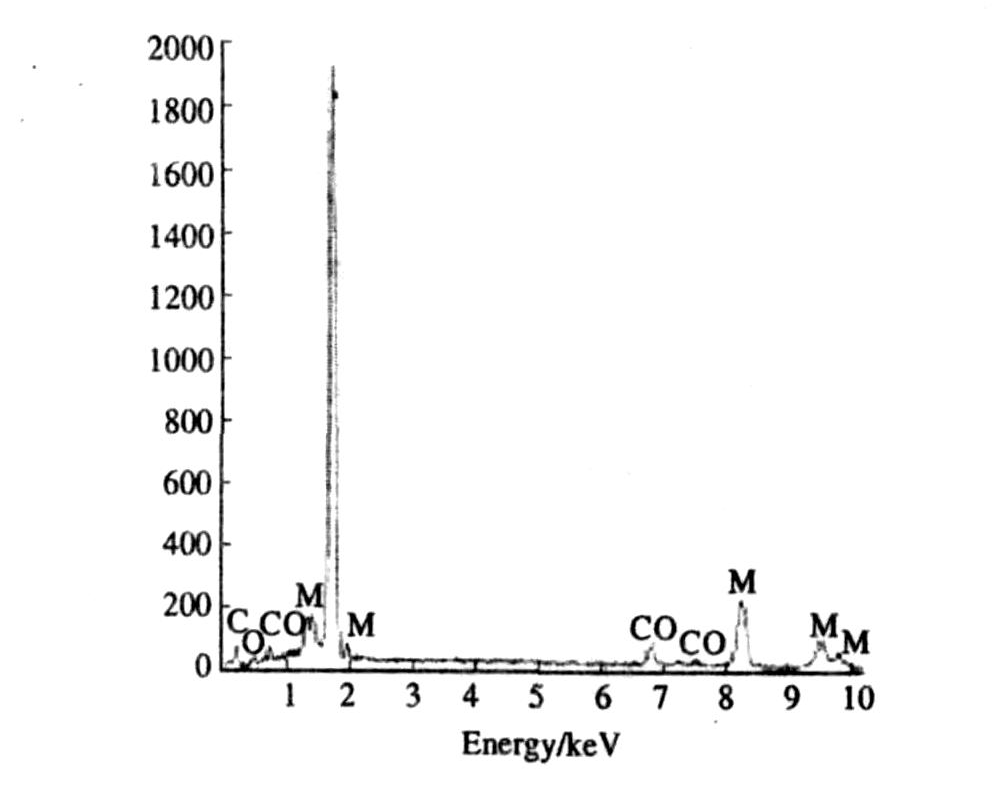

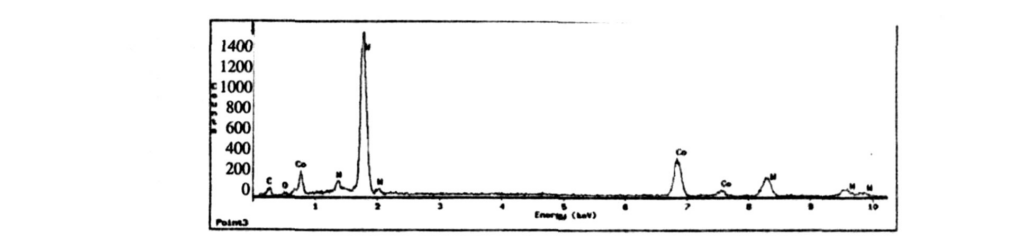

अंजीर। 5 चित्र 2 में दिखाए गए फ्रैक्चर के मध्य भाग का ऊर्जा स्पेक्ट्रम विश्लेषण परिणाम है, और चित्र 6 अंजीर में दिखाए गए फ्रैक्चर पर मरने की सतह का ऊर्जा स्पेक्ट्रम विश्लेषण परिणाम है। 4. की तुलना से ऊर्जा स्पेक्ट्रम शिखर, यह पाया जा सकता है कि मरने के काम की सतह के हिस्से में डब्ल्यू घटक का शिखर मूल्य मध्य भाग की तुलना में काफी अधिक है, जबकि सीओ घटक का शिखर मूल्य मध्य भाग की तुलना में कम है। दो घटकों के सामग्री मूल्यों के सापेक्ष पता लगाने में यह भी पाया गया कि फ्रैक्चर के मध्य भाग में, W की सामग्री 75% और CO की सामग्री 25% के लिए जिम्मेदार है; फ्रैक्चर पर मरने की कामकाजी सतह पर, W की सामग्री 91.93% है, जबकि CO की सामग्री केवल 8.07% है। चूंकि केंद्रीय भाग की सूक्ष्म संरचना और संरचना मूल सामग्री के समान ही होती है, इसलिए यह समझाया जा सकता है कि फ्रैक्चर पर मरने की कामकाजी सतह पर बंधन चरण सीओ की सामग्री मूल की तुलना में काफी कम हो जाती है। पुख्ता कार्बाइड सामग्री।

अंजीर। फ्रैक्चर पर मरने वाली सतह की 5 शिखर ऊर्जा स्पेक्ट्रम का पता लगाना

अंजीर। फ्रैक्चर के केंद्र में ऊर्जा स्पेक्ट्रम का पता लगाने का 6 शिखर मूल्य

फ्रैक्चर विश्लेषण

डाई फ्रैक्चर का सीधा कारण सामग्री की अपर्याप्त ताकत और कठोरता है। wc2co सीमेंटेड कार्बाइड के गुणों पर पिछले अध्ययन से, यह ज्ञात हो सकता है कि सीमेंटेड कार्बाइड की ताकत और कठोरता काफी हद तक CO की सामग्री और बॉन्डिंग की स्थिति पर निर्भर करती है।

फ्रैक्चर उत्तल पैटर्न भागों में, सतह पहनने से सह तत्व का नुकसान होता है, और सीओ घटक की सामग्री स्पष्ट रूप से कम हो जाती है। CO का नुकसान WC हार्ड फेज कंकाल की निरंतरता को नष्ट कर देता है, और WC ब्लॉक की बॉन्डिंग स्थिति तदनुसार बदल जाती है। जब सतह के चारों ओर सीओ चरण का नुकसान डब्ल्यूसी ब्लॉक एक निश्चित डिग्री तक पहुंच जाता है, तो डब्ल्यूसी कणों के सापेक्ष सीओ का बंधन और समग्र सुदृढीकरण प्रभाव बहुत कमजोर हो जाएगा या गायब हो जाएगा, जिसके परिणामस्वरूप डब्ल्यूसी कण सामग्री मैट्रिक्स से गिर जाएंगे और गड्ढे बन जाएंगे। मरने की सतह, उसी समय, बिना पीसने के मरने के अंदर डब्ल्यूसी ब्लॉक भी उजागर होता है, जो मूल कठोर चरण कंकाल संरचना को नष्ट कर देता है; तेज किनारों और कोनों के साथ खुला डब्ल्यूसी ब्लॉक सीमेंटेड कार्बाइड के पहनने के प्रतिरोध को कम करता है और सीमेंटेड कार्बाइड के पहनने को तेज करता है; इसने कंपनी के नुकसान को और तेज कर दिया। CO और WC कणों के गिरने के चक्र का विस्तार जारी रहा, जिसके परिणामस्वरूप इस हिस्से में सामग्री की कठोरता और ताकत में कमी आई, जब तक कि यह सीमा तक नहीं पहुंच गई, इसलिए डाई वहां टूट गई।

निष्कर्ष

फ्रैक्चर मुंह पर मरने की कामकाजी सतह की सूक्ष्म आकारिकी देखी गई और मूल सामग्री आकारिकी और मरने की मूल पीसने वाली सतह की तुलना में तुलना की गई; फ्रैक्चर मुंह पर मरने की कामकाजी सतह में सीओ और डब्ल्यू की संरचना अंतर और मूल सीमेंटेड कार्बाइड सामग्री की तुलना ईडीएस द्वारा की जाती है, और निम्नलिखित निष्कर्ष प्राप्त होते हैं:

(1) CO चरण तत्वों की सामग्री और वितरण एकरूपता का wc2co सीमेंटेड कार्बाइड के गुणों पर महत्वपूर्ण प्रभाव पड़ता है। CO के नुकसान से सीधे तौर पर wc2co सीमेंटेड कार्बाइड के गुणों में गिरावट आएगी।

(2) हाई-स्पीड ब्लैंकिंग की प्रक्रिया में, सीमेंटेड कार्बाइड डाई के खराब होने के बाद, डाई की सतह असमान होती है और सीओ और डब्ल्यूसी कणों के गिरने के कारण कंकाल की संरचना क्षतिग्रस्त हो जाती है।

(3) हाई-स्पीड ब्लैंकिंग की स्थिति के तहत, डाई वियर से पता चलता है कि सह तत्व की सामग्री में काफी कमी आई है, और डब्ल्यूसी हार्ड चरण के सापेक्ष सीओ का संबंध और समग्र सुदृढ़ीकरण प्रभाव कमजोर है, जिससे ताकत और क्रूरता कम हो जाती है सामग्री, सामग्री पहनने में तेजी लाती है, और मरने के फ्रैक्चर की ओर ले जाती है।

कलीप अलनिंदा कुलानिलमासिनी तवसिये एटीसिनिज़ करबुर नेदिर। योसुनलुक बाकिमन्दन जीबी काक ओल्मलिदिर? नहीं: प्रेसी बस्की एस्नासिन्दा सेकिल वर्दिसी मालज़ेमे पिरिन्कटिर। टेसेक्कुर्लेर

हैलो मुहसीन,

आपके कमेंट के लिए धन्यवाद।

हम कार्बाइड ड्राइंग डाई के लिए 6-8% के आसपास कम कोबाल्ट और कार्बाइड कोल्ड हेडिंग के लिए उच्च कोबाल्ट 15-25% की सिफारिश करेंगे।

घनत्व लगभग 13.5-14.5 ग्राम/सेमी^3 है।

यदि आपके पास कोई पूछताछ है, तो बेझिझक हमसे संपर्क करें [email protected]

साभार,

टिम