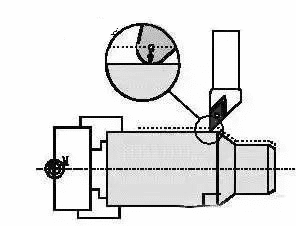

नीचे दी गई आकृति के रूप में दिखाया गया है, कोने की त्रिज्या क्रॉस लाइन प्रमुख कटिंग एज और साइड कटिंग एज द्वारा बनाई गई है, जिसे एज त्रिज्या भी कहा जाता है।

काटने की प्रक्रिया में, टूल टिप की ताकत में सुधार करने और मशीन की सतह खुरदरापन को कम करने के लिए, एक गोलाकार चाप संक्रमण किनारा आमतौर पर टूल नाक पर मौजूद होता है। इसके अलावा, सामान्य गैर-रेग्राउंड ब्लेड में निश्चित त्रिज्या के साथ संक्रमण के रूप में एक चाप होता है। हालांकि विशेष रूप से तेज मोड़ के रूप में, यह अभी भी एक निश्चित धनुषाकार चम्फर का मालिक है। किसी भी टर्निंग टिप पर कोई पूर्ण कोना नहीं होता है।

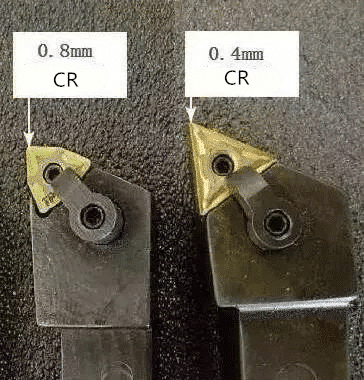

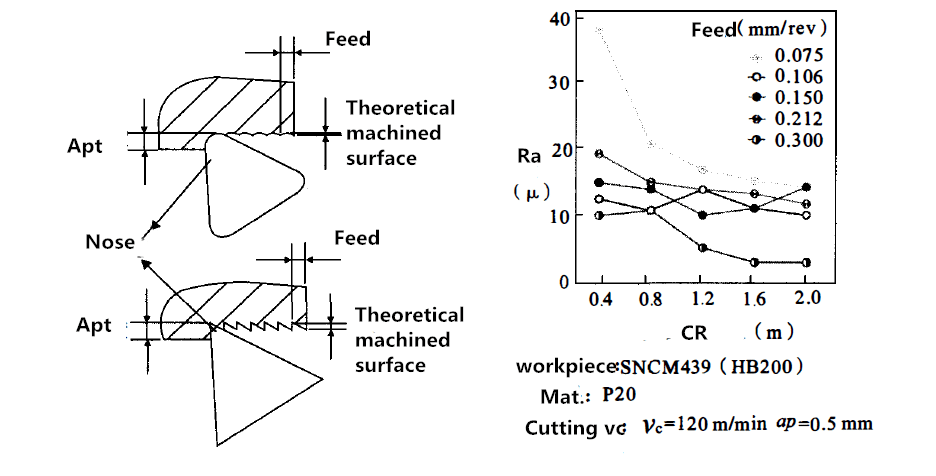

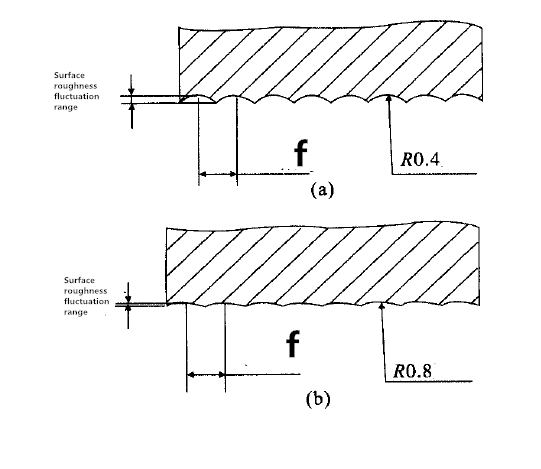

चित्रा 1 में तुलना के माध्यम से, यह देखा जा सकता है कि उपकरण नाक त्रिज्या का त्रिज्या और फ़ीड प्रति रोटेशन वर्कपीस की सतह खुरदरापन पर सबसे अधिक प्रभाव डालता है। सैद्धांतिक सतह खुरदरापन आवश्यकताओं को प्राप्त करने के लिए, सही उपकरण नाक त्रिज्या और फ़ीड दर चुना जाना चाहिए। नीचे दिया गया आंकड़ा इन तीन तत्वों के मूल्यों के बीच संबंध की एक संदर्भ तालिका है। आम तौर पर, टूल टिप का कोना त्रिज्या फ़ीड दर के तीन से चार गुना के लिए उपयुक्त होता है।

| एफ | आरए | |||||

| आर | 0.4 | 0.8 | 1.2 | 1.6 | 2.0 | |

| 1.6 | 0.07 | 0.1 | 0.12 | 0.14 | 0.16 | |

| 3.2 | 0.1 | 0.14 | 0.18 | 0.2 | 0.23 | |

| 6.3 | 0.14 | 0.2 | 0.25 | 0.28 | 0.32 | |

| 12.5 | 0.2 | 0.28 | 0.35 | 0.4 | 0.45 | |

| 25 | 0.28 | 0.4 | 0.49 | 0.56 | 0.63 |

आर कोने त्रिज्या मिमी

f मैक्स फीड प्रति रोट। मिमी

रा खुरदरापन μm

उपकरण नाक त्रिज्या और फ़ीड प्रति रोटेशन की त्रिज्या के चयन के लिए, यह सैद्धांतिक अनुभवजन्य सूत्र (1) द्वारा भी निर्धारित किया जा सकता है।

रा = च2/ आर * 125

जिसमें:

रा (सुक्ष्ममापी) - सतह खुरदरापन;

f(mm/rev) - फ़ीड प्रति रेवोलुशन;

आर (मिमी) - टूल टिप चाप की त्रिज्या;

125 - स्थिर।

उपकरण नाक त्रिज्या और फ़ीड राशि (1) के त्रिज्या के निर्धारित मूल्य को प्रतिस्थापित करते हुए, हम सैद्धांतिक सतह खुरदरापन और सतह खुरदरापन की भी गणना कर सकते हैं।

उदाहरण: टूल नाक चाप की त्रिज्या 0.8 मिमी है, और फ़ीड दर है

सैद्धांतिक सतह खुरदरापन के लिए सूत्र (1) को प्रतिस्थापित करते हुए 0.2 मिमी/आर।

रा = 0.22/0.8*125=6.25μm

सैद्धांतिक सतह खुरदरापन है: 6.25 माइक्रोन

यह ध्यान देने योग्य है कि यदि त्रिज्या बहुत बड़ी है, तो उपकरण और वर्कपीस के बीच अत्यधिक संपर्क के कारण कंपन होगा। इसके विपरीत, यदि त्रिज्या बहुत छोटी है, तो टिप कमजोर हो जाएगी और जल्दी से खराब हो जाएगी। अक्सर फिर से तेज करने की आवश्यकता होती है। इसलिए, पट्टिका त्रिज्या आम तौर पर 0.3 ~ 0.4 मिमी होती है।

कोनर त्रिज्या (धार त्रिज्या) मुआवजा

सीएनसी lathes मशीनिंग करते समय, कोने त्रिज्या के लिए क्षतिपूर्ति करना आवश्यक है।

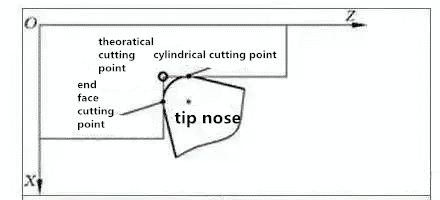

प्रोग्रामिंग करते समय, टूल टिप को आमतौर पर एक बिंदु माना जाता है, लेकिन व्यवहार में एक गोल कोना होता है। जब सतह, जैसे अंत चेहरा, बाहरी व्यास, आंतरिक व्यास, और इसी तरह, जो धुरी के समानांतर या लंबवत है, को सैद्धांतिक टिप बिंदु के अनुसार प्रोग्राम किए गए प्रोग्राम द्वारा संसाधित किया जाता है, कोई त्रुटि नहीं होती है।

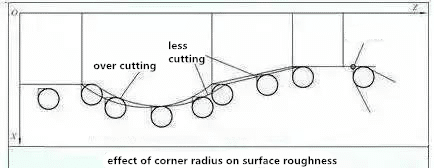

हालाँकि, वास्तविक प्रसंस्करण में, ओवरकटिंग और मल्टी-कटिंग होगी। हम निम्नलिखित दो स्थितियों पर चर्चा करेंगे:

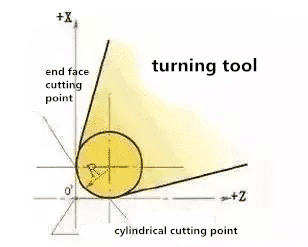

- टर्निंग एंड फेस और आंतरिक और बाहरी बेलनाकार चेहरे

नीचे दिया गया आंकड़ा एक गोलाकार चाप की नोक और उसके अभिविन्यास को दर्शाता है। प्रोग्रामिंग और टूल सेटिंग के लिए उपयोग किया जाने वाला टूल नोज पॉइंट आदर्श टूल टिप पॉइंट है। टूल नोज आर्क की उपस्थिति के कारण, वास्तविक कटिंग पॉइंट टूल एज आर्क और कटिंग सतह का स्पर्श बिंदु है। अंत चेहरे को मोड़ते समय, उपकरण नाक चाप का वास्तविक काटने वाला बिंदु आदर्श उपकरण टिप बिंदु के जेड समन्वय के समान होता है; जब कार के बाहरी और भीतरी छिद्रों का उपयोग किया जाता है, तो वास्तविक कटिंग पॉइंट और आदर्श टूल टिप पॉइंट के एक्स समन्वय मूल्य समान होते हैं। इसलिए, अंत चेहरे और आंतरिक और बाहरी बेलनाकार चेहरों को मोड़ते समय उपकरण नाक त्रिज्या क्षतिपूर्ति करना आवश्यक नहीं है।

2) शंकु की सतह और चाप की सतह को मशीनिंग करते समय शंकु की सतह और चाप की सतह को चालू करना

जब मशीनिंग पथ मशीन अक्ष के समानांतर नहीं होता है, तो एक्स और जेड समन्वय दिशाओं में वास्तविक काटने बिंदु और आदर्श उपकरण टिप बिंदु के बीच एक स्थितीय विचलन होता है। मशीनिंग सटीकता पर टूल नाक त्रिज्या का प्रभाव नीचे दिए गए चित्र में दिखाया गया है। यदि एक आदर्श टूल टिप पॉइंट के साथ प्रोग्राम किया जाता है, तो कम कट या ओवरकटिंग होगी, जिसके परिणामस्वरूप मशीनिंग त्रुटियाँ होंगी। टूल नोज आर्क की त्रिज्या जितनी बड़ी होगी, मशीनिंग त्रुटि उतनी ही अधिक होगी।

टर्निंग टूल की वास्तविक मशीनिंग में, प्रक्रिया या अन्य आवश्यकताओं के कारण, टूल टिप अक्सर एक आदर्श बिंदु नहीं होता है, लेकिन एक गोलाकार चाप होता है। जब मशीनिंग बेलनाकार और अंत चेहरा निर्देशांक अक्ष के समानांतर होता है, तो टूल नाक चाप इसके आकार और आकार को प्रभावित नहीं करता है, लेकिन जब मशीनिंग गैर-समन्वित दिशा शंकु और चाप जैसे समोच्च होती है, तो टूल कटिंग पॉइंट टूल एज आर्क पर होता है। यदि यह ऊपर की ओर बदलता है, तो टूल टिप का चाप आयामी और आकार की त्रुटियों का कारण बनेगा, जिसके परिणामस्वरूप कम या अधिक कटौती होगी। टूलटिप के कारण होने वाली इस तरह की मशीनिंग त्रुटि एक आदर्श बिंदु नहीं है, बल्कि एक गोलाकार चाप है, जिसे टूल नाक त्रिज्या क्षतिपूर्ति फ़ंक्शन द्वारा समाप्त किया जा सकता है।