La resistenza alla fatica dei materiali metallici è molto sensibile a vari fattori esterni e interni. I fattori esterni includono la forma e le dimensioni della parte, la finitura superficiale e le condizioni di servizio, mentre i fattori interni includono la composizione del materiale stesso, lo stato organizzativo, la purezza e lo stress residuo. Sottili modifiche di questi fattori causeranno fluttuazioni o anche grandi cambiamenti nelle proprietà di fatica dei materiali.

L'influenza di vari fattori sulla resistenza alla fatica è un aspetto importante della ricerca sulla fatica. Questa ricerca fornirà una base per la ragionevole progettazione strutturale delle parti, la corretta selezione dei materiali e la formulazione razionale di vari processi di lavorazione a freddo ea caldo, in modo da garantire elevate prestazioni a fatica delle parti.

effetto sulla fatica della concentrazione dello stress

La resistenza alla fatica convenzionale è misurata da provini lisci accuratamente lavorati. Tuttavia, le parti meccaniche reali hanno inevitabilmente diverse forme di intagli, come gradini, sedi per chiavette, filettature e fori per l'olio. L'esistenza di queste tacche provoca la concentrazione delle sollecitazioni, per cui la massima sollecitazione effettiva alla radice della tacca è molto maggiore della sollecitazione nominale sopportata dalla parte e spesso da qui inizia la rottura per fatica della parte.

Influenza del fattore dimensionale

A causa della disomogeneità della struttura del materiale e dell'esistenza di difetti interni, l'aumento delle dimensioni aumenterà la probabilità di rottura del materiale, riducendo così il limite di fatica del materiale. L'esistenza dell'effetto dimensione è un problema importante nell'applicazione dei dati di fatica misurati da piccoli campioni in laboratorio a parti reali su larga scala. Poiché è impossibile riprodurre la concentrazione di sollecitazione e il gradiente di sollecitazione sulle parti di dimensioni effettive sui piccoli campioni, i risultati di laboratorio sono disconnessi dal cedimento per fatica di alcune parti specifiche.

Influenza sulla fatica dello stato di lavorazione della superficie

Ci sono sempre segni di lavorazione irregolari sulla superficie lavorata, che equivalgono a minuscole tacche, che causano una concentrazione di sollecitazioni sulla superficie del materiale, riducendo così la resistenza alla fatica del materiale. Il test mostra che per l'acciaio e le leghe di alluminio, il limite di fatica della sgrossatura (tornitura di sgrossatura) è ridotto di 10% – 20% o più di quello della lucidatura fine longitudinale. Maggiore è la resistenza del materiale, più sensibile è alla finitura superficiale.

Effetto della composizione chimica

Esiste una stretta relazione tra la resistenza alla fatica e la resistenza alla trazione dei materiali in determinate condizioni. Pertanto, in determinate condizioni, qualsiasi elemento in lega che può migliorare la resistenza alla trazione può migliorare la resistenza alla fatica dei materiali. In confronto, il carbonio è il fattore più importante che influenza la resistenza dei materiali. Tuttavia, alcuni elementi di impurità che formano inclusioni nell'acciaio hanno effetti negativi sulla resistenza a fatica.

Effetto sulla fatica del trattamento termico e della microstruttura

Diverse condizioni di trattamento termico si tradurranno in diverse microstrutture. Pertanto, l'effetto del trattamento termico sulla resistenza alla fatica è essenzialmente l'effetto della microstruttura. Sebbene la stessa resistenza statica possa essere ottenuta per materiali con la stessa composizione a causa di un diverso trattamento termico, la resistenza a fatica può variare in un intervallo considerevole a causa delle diverse strutture.

A parità di resistenza, la resistenza a fatica della perlite in scaglie è ovviamente inferiore a quella della perlite granulare. Più fini sono le particelle di cementite, maggiore è la resistenza alla fatica.

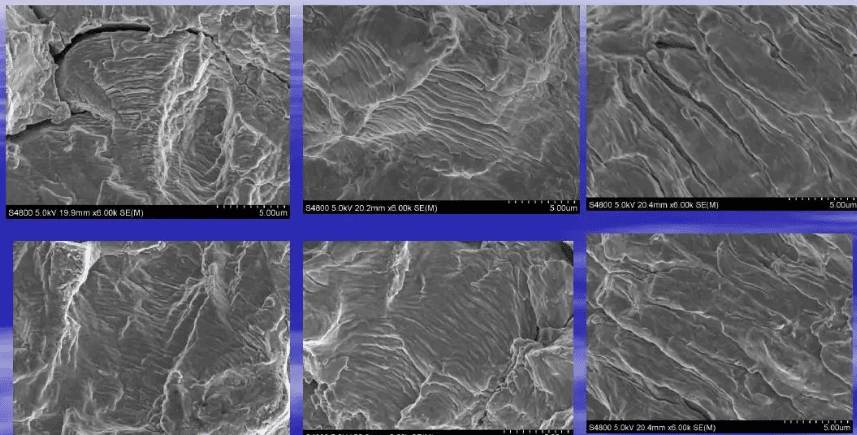

Effetto delle inclusioni

L'inclusione stessa oi fori da essa generati sono equivalenti a minuscoli intagli, che produrranno concentrazione di sollecitazione e concentrazione di deformazione sotto l'azione del carico alternato e diventeranno la fonte della cricca di frattura a fatica, causando effetti negativi sulle proprietà a fatica dei materiali. L'influenza delle inclusioni sulla resistenza a fatica dipende non solo dal tipo, natura, forma, dimensione, quantità e distribuzione delle inclusioni, ma anche dal livello di resistenza dei materiali, dal livello e dallo stato delle sollecitazioni applicate.

Diversi tipi di inclusioni hanno proprietà meccaniche e fisiche diverse, proprietà diverse dal metallo di base e diversi effetti sulle proprietà di fatica. In generale, le inclusioni plastiche (come i solfuri) che si deformano facilmente hanno scarso effetto sulle proprietà a fatica dell'acciaio, mentre le inclusioni fragili (come ossidi, silicati, ecc.) fanno molto male.

Le inclusioni con coefficiente di espansione maggiore rispetto alla matrice (come il solfuro) hanno un'influenza minore a causa della sollecitazione di compressione nella matrice, mentre le inclusioni con coefficiente di espansione inferiore rispetto alla matrice (come l'allumina) hanno una maggiore influenza a causa della sollecitazione di trazione nella matrice.

La compattezza dell'inclusione e del metallo di base influisce anche sulla resistenza a fatica. Il solfuro si deforma facilmente e si lega strettamente al metallo di base, mentre l'ossido è facile da separare dal metallo di base, con conseguente concentrazione di sollecitazioni. Pertanto, dal tipo di inclusioni, il solfuro ha scarso effetto, mentre ossidi, nitruri e silicati sono più dannosi.

Effetto del cambiamento delle proprietà della superficie e delle sollecitazioni residue

Oltre alla finitura superficiale sopra menzionata, l'influenza dello stato superficiale include anche il cambiamento delle proprietà meccaniche della superficie e l'influenza della sollecitazione residua sulla resistenza a fatica. Il cambiamento delle proprietà meccaniche della superficie può essere causato dalla differenza di composizione chimica e struttura della superficie o dal rafforzamento della deformazione.

Il trattamento termico superficiale come la cementazione, la nitrurazione e la carbonitrurazione non solo può aumentare la resistenza all'usura delle parti, ma anche migliorare la resistenza alla fatica delle parti, in particolare un mezzo efficace per migliorare la fatica da corrosione e la resistenza alla corrosione mordente.

L'influenza del trattamento termico chimico superficiale sulla resistenza alla fatica dipende principalmente dalla modalità di carico, dalla concentrazione di carbonio e azoto nello strato cementato, dalla durezza superficiale e dal gradiente, dal rapporto tra durezza superficiale e durezza del nucleo, dalla profondità dello strato e dalla dimensione e distribuzione della compressione residua sollecitazione formata dal trattamento superficiale. Un gran numero di prove mostra che finché la tacca viene prima lavorata e poi trattata con trattamento termico chimico, in generale, più affilata è la tacca, maggiore sarà la resistenza alla fatica.

L'effetto del trattamento superficiale sulle prestazioni a fatica è diverso in diverse modalità di carico. Sotto carico assiale, la sollecitazione nello strato superficiale è la stessa di quella sotto lo strato perché non vi è una distribuzione irregolare della sollecitazione lungo la profondità dello strato. In questo caso, il trattamento superficiale può solo migliorare le prestazioni a fatica dello strato superficiale. Poiché il materiale del nucleo non è rinforzato, il miglioramento della resistenza alla fatica è limitato. In condizioni di flessione e torsione, la distribuzione delle sollecitazioni è concentrata nello strato superficiale. La sollecitazione residua formata dal trattamento superficiale e questa sollecitazione aggiuntiva vengono sovrapposte per ridurre la sollecitazione effettiva sulla superficie. Allo stesso tempo, grazie al rafforzamento dei materiali di superficie, la resistenza alla fatica in condizioni di flessione e torsione può essere efficacemente migliorata.