Il carburo cementato (metallo duro) è un termine generale per le leghe composte da carburi, nitruri, boruri o siliciuri di metalli ad alto punto di fusione (W, Mo, Ti, V, Ta, ecc.). Diviso in due grandi categorie: fusione e sinterizzazione. La lega fusa ha un'elevata fragilità e una bassa tenacità e ha scarso valore applicativo pratico. Ampiamente utilizzate sono le leghe sinterizzate, che sono generalmente sinterizzate da carburo di tungsteno o carburo di titanio e polvere di cobalto e hanno elevata durezza, resistenza all'usura e durezza a caldo. Utilizzato principalmente per la produzione di tagli ad alta velocità e la lavorazione di materiali duri, negli ultimi anni è in aumento anche l'uso del carburo nell'industria degli stampi, quindi è di importanza pratica discutere e studiare il trattamento termico delle leghe dure.

Contenuti

nascondere

1. Caratteristiche del carburo cementato

Il carburo è prodotto con il metodo della metallurgia delle polveri dal composto duro del metallo refrattario e dalla fase di legame del metallo. I composti duri comunemente usati sono i carburi. Essendo la lega dura per utensili da taglio, WC, TiC, TaC, NbC, ecc. comunemente usati, il legante è Co e la resistenza del carburo cementato dipende principalmente dal contenuto di Co. Poiché il carburo nel carburo cementato ha un elevato punto di fusione (come un punto di fusione di 3140° C. di Ti C), un'elevata durezza (come una durezza di 3200 HV di TiC), una buona stabilità chimica e una buona stabilità termica, durezza e resistenza all'usura di essi sono elevati. La stabilità sessuale e chimica è molto più elevata rispetto agli acciai per utensili ad alta velocità.

La fase dura del carburo cementato comunemente utilizzata è principalmente WC, che ha una buona resistenza all'usura. Sebbene alcuni carburi abbiano una durezza simile al WC, non hanno la stessa resistenza all'usura. Il WC ha un carico di snervamento maggiore (6000 MPa), quindi è più resistente alla deformazione plastica. Anche la conduttività termica del WC è buona e la conduttività termica è un importante indice di prestazione dell'utensile. Il WC ha un coefficiente di dilatazione termica inferiore, circa 1/3 di quello dell'acciaio; il suo modulo di elasticità è 3 volte quello dell'acciaio e anche la sua resistenza alla compressione è superiore a quella dell'acciaio. Inoltre, il WC ha una buona resistenza alla corrosione e all'ossidazione a temperatura ambiente, una buona resistenza elettrica ed un'elevata resistenza alla flessione.

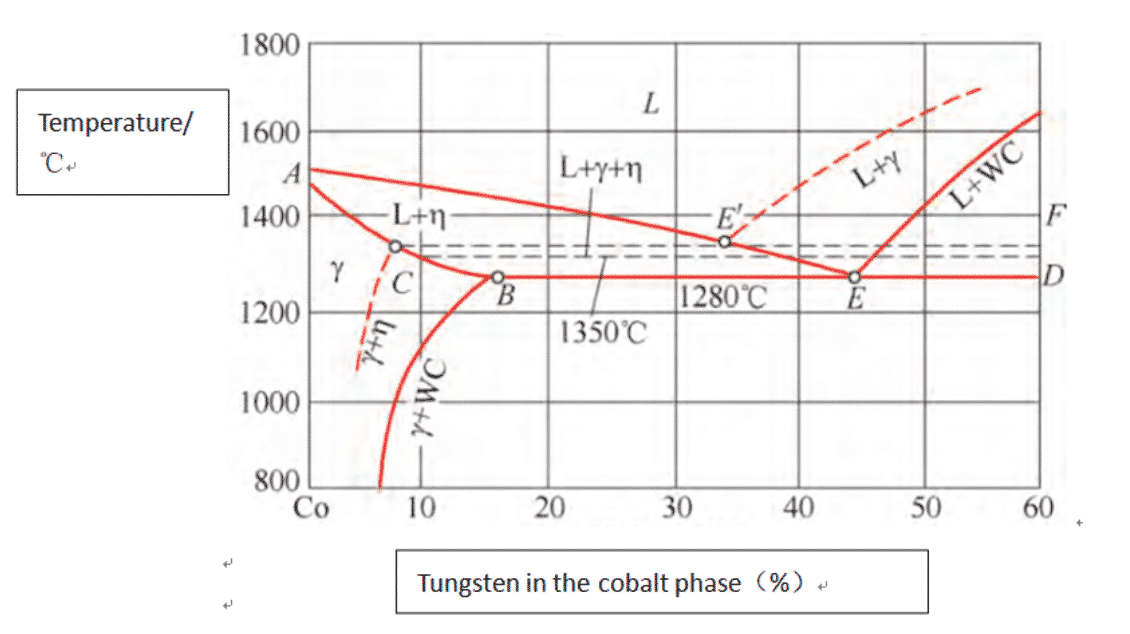

Fig.1 Il diagramma di quasi-equilibrio della lega WC-Co

2. Trattamenti termici e organizzazione delle leghe

È stato studiato sulle fasi di legame di leghe WC-Co con diversi rapporti C/W da 5% a 35% WC. Le conclusioni sono tratte come segue: la fase γ o le fasi (γ+WC) vengono generate nella lega durante il raffreddamento lento; Quando ci sono (γ+η) appaiono le fasi. Tuttavia, poiché la fase (γ+η) è instabile, la fase (γ+η) si trasformerà in una fase stabile (γ+WC) dopo la ricottura. In base ai risultati del test, viene disegnato il diagramma di fase quasi-equilibrio mostrato in Fig. 1 (la linea continua è il diagramma di fase del sistema stabile e la linea tratteggiata è il diagramma di fase locale che illustra le caratteristiche η del sistema quasi-stabile fase).

La ricottura (raffreddamento lento) del tipico carburo cementato dipende principalmente dal contenuto di carbonio: quando C/W>1, il carbonio libero precipita sul confine di fase WC-Co; quando C/W<1, la microstruttura della lega ha In entrambi i casi: Uno è nella regione trifase (WC + γ + η). È inevitabile che la fase η appaia dopo che la lega si è raffreddata lentamente. Se nella fase cementizia esiste una quantità così grande di fase η, compaiono grani cristallini ramificati e i grani piccoli sono distribuiti in modo non uniforme; se c'è un granello grande della fase η, i grani sono separati da una lunga distanza, quindi ci sono informazioni che la fase η ha iniziato a formarsi temperature più elevate.

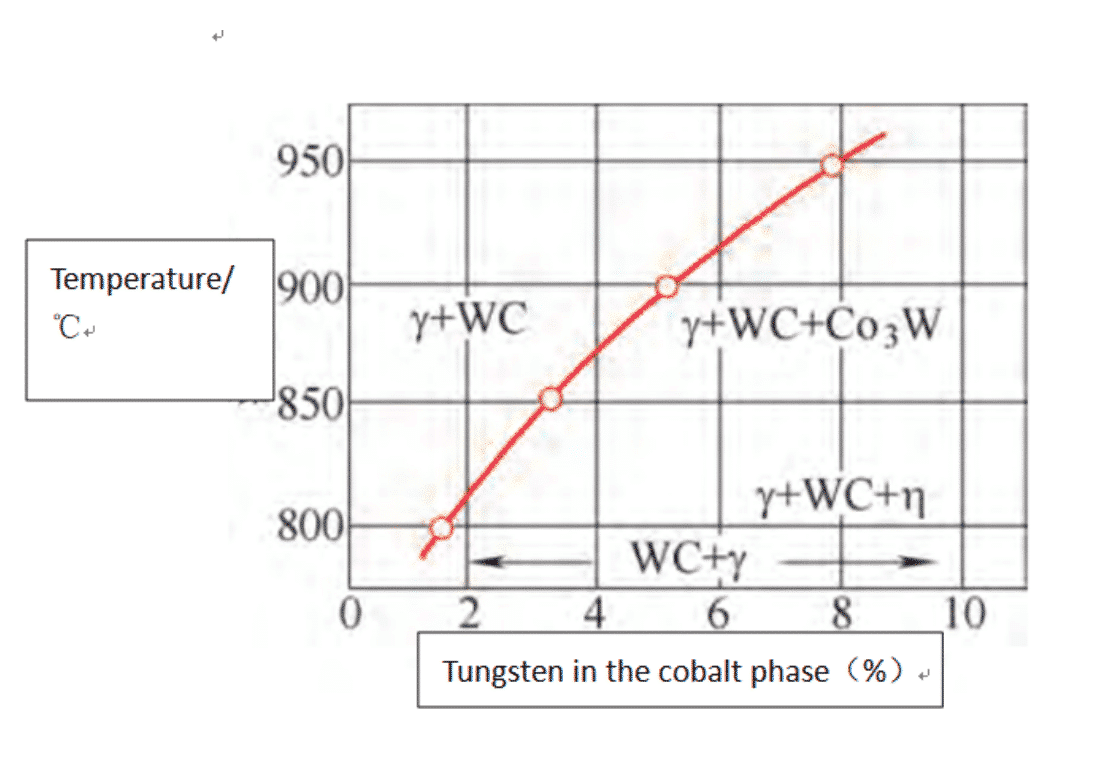

Nell'altro caso, quando la lega si trova nella regione a due fasi (WC+γ), la lega W verrà precipitata come Co3W dalla fase di legame dopo la ricottura della lega a basso tenore di carbonio. Il processo di reazione può essere espresso dalla seguente formula. Co Cubico a faccia centrata → Co Cubico a faccia centrata + Co3W Pertanto, questa lega WC-Co a due fasi a basso contenuto di carbonio verrà trasformata in una struttura trifase (WC + γ + CoW) dopo la ricottura. La Figura 2 mostra le curve di dissoluzione di W per leghe WC-Co bifase a diverse temperature di ricottura. La curva è la curva della temperatura critica per le leghe bifase trasformate in leghe trifase (WC+γ+CoW): al di sopra della temperatura della curva la ricottura dà come risultato una lega con microstruttura bifase; la ricottura a temperature inferiori alla curva produce una struttura trifase contenente Co3W.

3. Effetto del processo di trattamento termico sulle proprietà meccaniche della lega di durezza

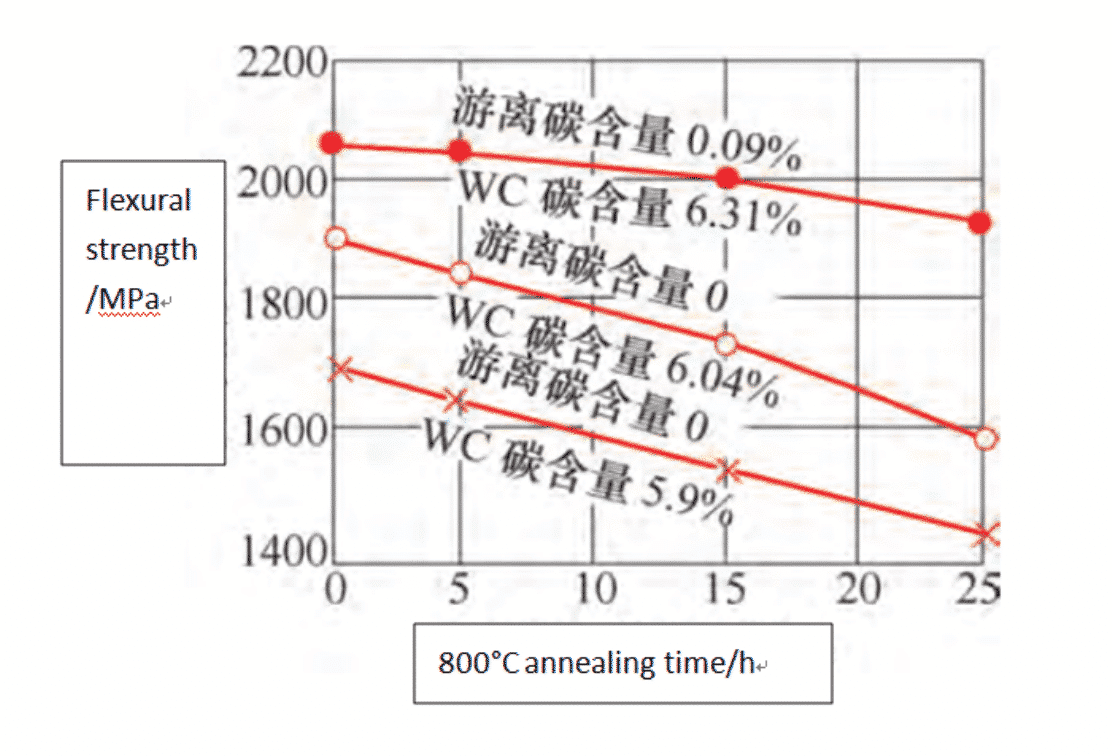

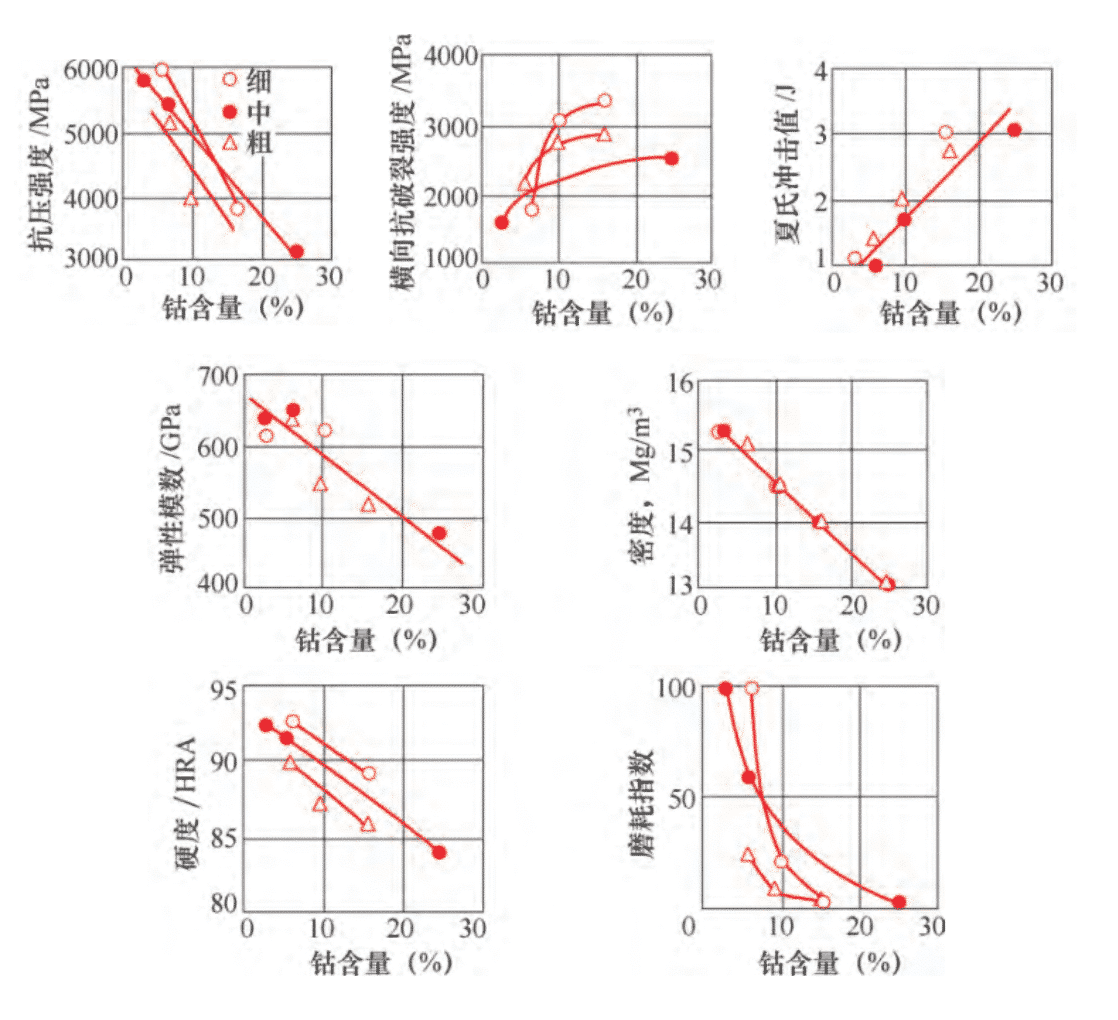

(1) Effetto sulla resistenza Poiché il WC ha una diversa solubilità solida a diverse temperature in Co, offre la possibilità di indurimento per precipitazione della fase legante mediante raffreddamento della temperatura della soluzione solida e successivo invecchiamento. Il quenching può inibire la precipitazione del WC e la transizione dell'omotropia del Co (Co esagonale denso, Co cubico centrato sulla faccia). È stato riportato che la resistenza della lega contenente cobalto 40% può essere aumentata di circa 10% dopo la tempra, ma la resistenza della lega contenente cobalto 10% viene ridotta dopo la tempra. Considerando che la quantità di cobalto contenuta nei carburi cementati comunemente utilizzati in ingegneria è generalmente compresa tra 10% e 37%, l'effetto del trattamento termico sulla resistenza della lega è molto ridotto. Quindi qualcuno ha osato affermare che la tempra non è un modo per aumentare la resistenza delle leghe W-Co. La ricottura provoca anche una diminuzione della resistenza della lega, come mostrato nelle Tabelle 1 e 3. Le proprietà del carburo di tungsteno variano con la quantità di Co contenuta e lo spessore dei grani, come mostrato nella Figura 4.

Fig. 2 La curva di solubilità solida del tungsteno nella lega bifase WC-10%Co

Fig.3 Effetto della ricottura a 800°C sulla resistenza alla flessione del contenuto di WC-10%Co

Tabella 1 Effetto della ricottura a 650 °C sulla resistenza alla flessione della lega WC-11% Co

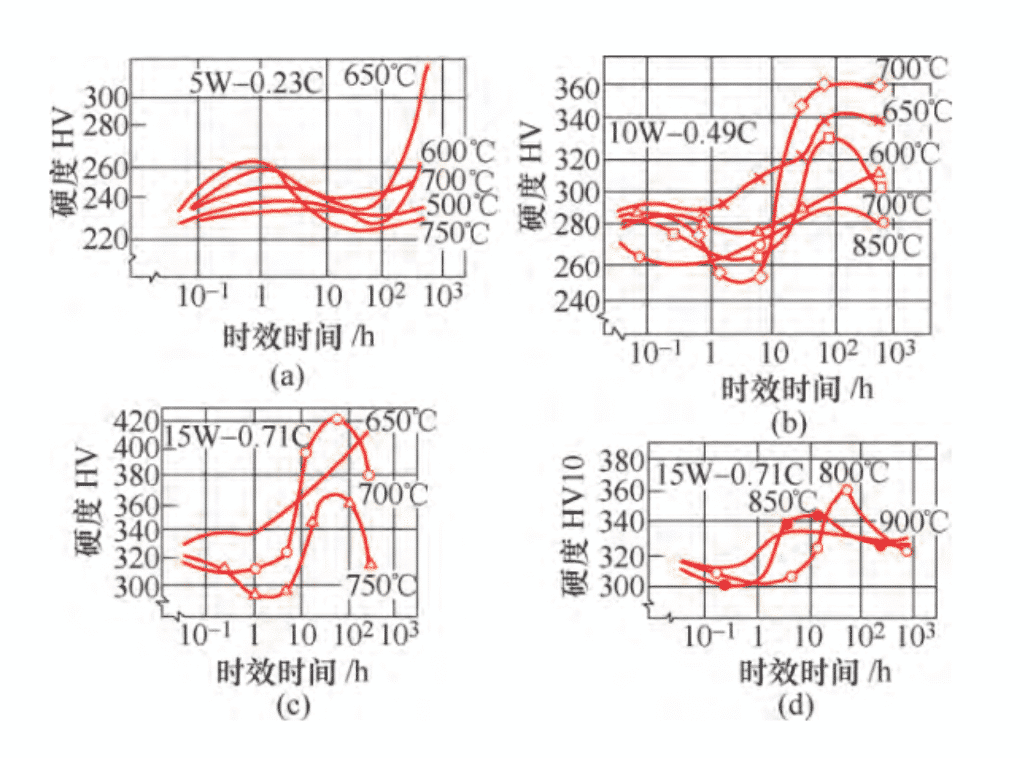

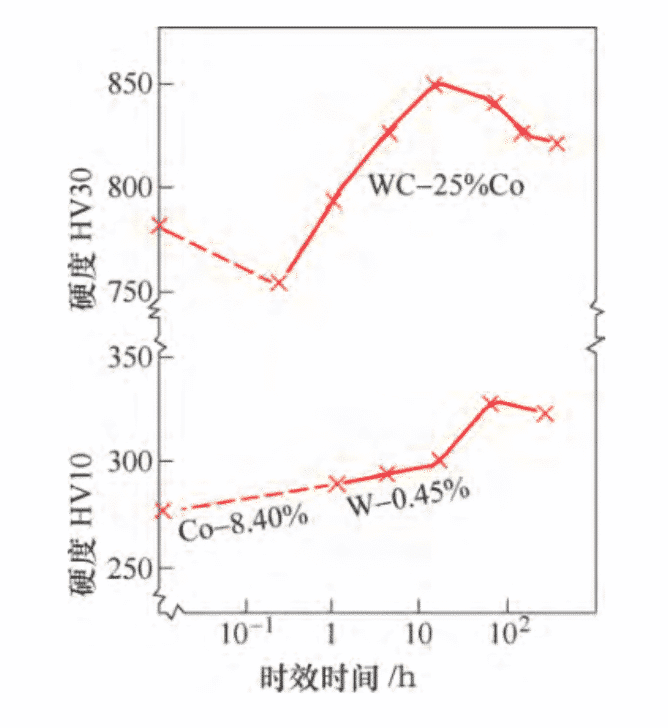

(2) Effetto sulla durezza Quando la lega WC-Co invecchia, Co3WCX e Co3WCX precipitano nella fase di tessuto denso, quindi la durezza della lega aumenterà, ma la durezza della lega diminuirà quando verrà successivamente convertita in Co3W. I dati del test H.Jonsson sono mostrati nella Figura 5 e nella Figura 6. Sebbene la presenza di Co3WCX dopo il trattamento termico migliori leggermente la durezza della lega, considerando il tempo di trattamento termico più lungo e la riduzione della resistenza alla flessione, si ritiene che la precipitazione della fase Co3WCX per far disperdere e indurire la fase legante non è un metodo efficace per lo sviluppo di nuovi gradi. Bisognerebbe trovare un altro modo. .

(3) Il tipico trattamento termico del carburo cementato è mostrato nella Tabella 2.

Tabella 2 tipico processo di trattamento termico delle leghe dure

Figura 4 Le proprietà del carburo cementato WC variano in base alla quantità di Co e alla dimensione del grano

Fig. 5 Relazione tra durezza e tempo di invecchiamento della fase legante della lega WC-Co

Fig. 6 Relazione tra durezza e tempo di invecchiamento della lega WC-Co

4. Rivestimento in lega dura

Per migliorare ulteriormente la resistenza all'usura della lega dura, un materiale duro come TiC o TiN può essere depositato tramite vapore sulla sua superficie. Il materiale di rivestimento deve soddisfare i seguenti requisiti:

1 Dovrebbe avere un'elevata durezza a bassa temperatura e ad alta temperatura.

2 ha una buona stabilità chimica.

3 dovrebbe avere permeabilità e assenza di fori per l'aria.

4 Il materiale da lavorare dovrebbe avere un basso fattore di attrito.

5 Per aderire saldamente al corpo dell'utensile. 6 È economico e facile da produrre. Nel mondo di oggi, il metallo duro è anche il materiale principale degli utensili da taglio. Sta inoltre espandendo la sua quota di applicazioni in stampi, strumenti di misurazione e altri campi.

Riassumendo, viene utilizzato principalmente nei seguenti aspetti:

1 Tornitura in taglio continuo.

2 Tornitura di profilatura con piccola variazione della profondità del coltello.

3 richiedono veicoli intermittenti a bassa intensità.

4 Spianatura ad alta velocità di acciaio o ghisa grigia.

I vantaggi del metallo duro rivestito sono molteplici e così riassumibili:

1 Buona versatilità.

2 può migliorare la precisione della superficie di taglio del pezzo.

3 La velocità di taglio aumenta notevolmente mantenendo la stessa durata dell'utensile.

4 A parità di velocità di taglio è possibile aumentare la durata dell'utensile.

(1) Materiale di rivestimento La maggior parte dei produttori stranieri utilizza il rivestimento TiC per gli inserti rivestiti, seguito dal rivestimento TiN. Il rivestimento composito TiC-TiN e il rivestimento in soluzione solida di Ti (C • N) sono gradualmente aumentati. Negli ultimi anni sono stati sviluppati anche molti nuovi rivestimenti compositi.

TiC è attualmente un materiale di rivestimento ideale, i suoi vantaggi sono durezza alle alte temperature, elevata resistenza, buona resistenza all'ossidazione e resistenza all'usura a cratere; il suo svantaggio è che il coefficiente di dilatazione termica e il corpo sono maggiori e la resistenza all'usura laterale è scarsa. Rispetto al rivestimento TiC, il rivestimento TiN presenta i seguenti vantaggi: la lama rivestita ha una bassa tendenza a formare un cratere durante il taglio, il suo coefficiente di dilatazione termica è vicino a quello del substrato e ha una bassa sensibilità allo shock termico e non è probabile che formi un tumore. L'usura anti-laterale è buona ed è facile da depositare e controllare. Lo svantaggio è che l'adesione al supporto è meno solida. Il rivestimento composito TiC-TiN e il rivestimento in soluzione solida Ti(C•N) sono nuovi rivestimenti sviluppati negli anni '70 e applicati con successo nella produzione.

Il rivestimento duro del rivestimento composito ha un futuro promettente.

(2) Processo di rivestimento Il processo e le attrezzature per la produzione di inserti di rivestimento TiC in patria e all'estero sono simili. La caratteristica comune è che gli inserti in carburo cementato trattati vengono collocati in una camera di reazione di deposizione, quindi l'H2 viene utilizzato come trasportatore per introdurre TiCl4 e metano nella camera di reazione. Reazione di deposizione. La temperatura di reazione è approssimativamente controllata a circa 1000°C. Il metodo di riscaldamento è quasi sempre lo stesso riscaldamento a induzione ad alta frequenza e la pressione di deposizione è per lo più pressione negativa. Sebbene un rivestimento di buona qualità possa essere depositato a pressione normale, l'uso della deposizione a pressione negativa è più efficiente e il rivestimento è più uniforme e denso. Soprattutto quando il numero di lame di deposizione è elevato, i vantaggi derivanti dall’utilizzo della deposizione a pressione negativa sono particolarmente significativi.

(3) Spessore del rivestimento Lo spessore del rivestimento TiC è solitamente di 5~8μm per gli inserti di rivestimento prodotti in patria e all'estero. Lo spessore del rivestimento TiN è compreso tra 8 e 12 μm. (4) Le prestazioni del rivestimento della matrice di rivestimento sono fortemente influenzate dalla composizione della matrice, la matrice della lama rivestita deve soddisfare i seguenti requisiti: 1 ha una buona tenacità e resistenza alla deformazione plastica. 2 ha un'elevata durezza. 3 La sua composizione chimica deve corrispondere al materiale di rivestimento e l'adesione reciproca deve essere salda. 4 non viene danneggiato a temperature di deposizione elevate. 5 Il coefficiente di dilatazione è simile a quello del materiale di rivestimento. 6 ha una buona conduttività termica. Quando si lavorano materiali in acciaio, è necessario selezionare le leghe WiC-TC-Co o WC-TiC-TaC-Co; quando si lavorano ghisa o metalli non ferrosi, è necessario selezionare le leghe WC-Co. Diversi materiali di lavorazione, anche i requisiti della matrice della lega di rivestimento sono diversi, il che significa che anche il rivestimento deve essere personalizzato, qualsiasi processo di trattamento termico non è una panacea, purché nelle condizioni specifiche per massimizzarne l'efficacia.

5. Applicazione del carburo cementato nella produzione di utensili e matrici

(1) Nel campo degli utensili da taglio, il metallo duro mantiene ottime prestazioni di taglio anche ad alte temperature di 800-1000°C. È adatto per il taglio rapido ad alte temperature e ha un significato pratico per migliorare l'efficienza economica. Pertanto, sta gradualmente sostituendo gli acciai per utensili ad alta velocità. Crea strumenti. Nel 2017, è stato ampiamente utilizzato non solo in torni, pialle, alesatrici, frese a tre lame, fustellatrici e frese, ma anche con la continua promozione della produzione intelligente e dell'industria 4.0. Più ampio, guardando al futuro Il materiale per utensili è senza dubbio il mondo delle leghe dure.

(2) Nel campo degli stampi, vari tipi di matrici per trafilatura e filiere sono fondamentalmente realizzati in carburo cementato. Lo stampo progressivo per la realizzazione dei denti della cerniera utilizza le leghe dure YG8 e YG15 per realizzare matrici per trafilatura di grande diametro e matrici dure YG20C. Leghe per filiera progressiva multiposizione. La modalità non magnetica è generalmente realizzata in carburo cementato YG15 e YG20. La durata della filiera per trafilatura impiantata con ioni di azoto YG8 è più che raddoppiata. In breve, l'applicazione del metallo duro negli stampi sta diventando sempre più comune. Viene utilizzato anche nell'industria dei calibri e di altri utensili e non verrà descritto in dettaglio.

6. Conclusione

Dopo l'appropriato trattamento termico della lega dura, anche se può migliorare leggermente la durezza, ma tenendo conto del tempo di trattamento termico più lungo e dannoso per la resistenza alla flessione, il trattamento termico dovrebbe avere un certo grado di specificità. Il rivestimento superficiale rafforza il nuovo percorso per l'uso del carburo cementato e anche il substrato, il materiale, il processo e lo spessore del rivestimento dovrebbero essere personalizzati.

Ciao a tutti,

Ho un rivestimento TCC applicato all'acciaio al carbonio all'interno di un recipiente. La nave ha le teste saldate ed è stata PWHT a temperatura di mantenimento. di 600 gradi C. Il rivestimento TCC si è polverizzato e ha iniziato a delaminarsi. In particolare nelle zone di transizione degli ugelli.

Qualcuno ha feedback per questo errore, per favore?