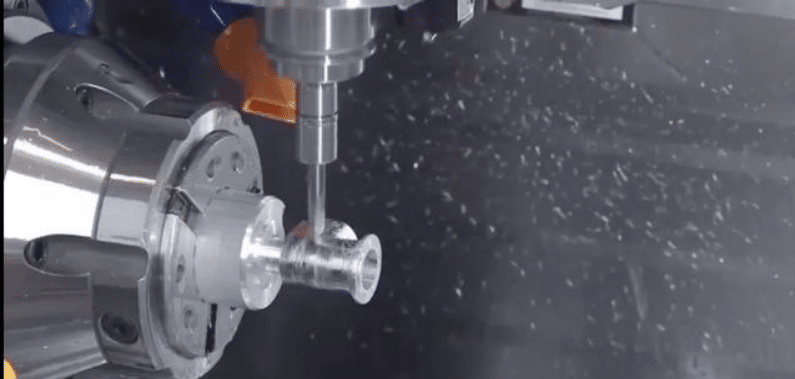

現在、金属切削の大半は主に切削液を使用した湿式法で行われています。切削液には冷却、潤滑、洗浄、切りくず除去の機能があり、切削工具の寿命を延ばし、切削工具の寿命を延ばす上で重要な役割を果たしているからです。加工品質を確保するため、切削油による一連の悪影響も懸念されます。乾式切断は、環境を保護し、加工コストを削減するため、意識的に切削液を使用せず、切削液のない状態で切削します。しかし、乾式切削は単に切削液を止めるのではなく、切削液を止めると同時に高能率、高品質、長寿命、切削加工の信頼性を確保するため、優れたドライ切削が必要となります。ドライカットの真の意味を実現するために、従来の切削液の役割を置き換える切削工具、工作機械、および補助設備。

ドライカットの特徴

1. 切削油剤に関する安全事故、品質事故が発生しません。

2.チップはクリーンで無公害で、リサイクルと廃棄が容易で、環境汚染を引き起こしません。

3. 切削液と切りくずの分離装置および対応する電気機器は省略されています。工作機械の構造がコンパクトになり、床面積が縮小されます。

4.切削液の伝達、回収、ろ過などの装置とそれに伴うコストが節約され、生産システムが簡素化され、生産コストが削減されます。

工具材料の選択

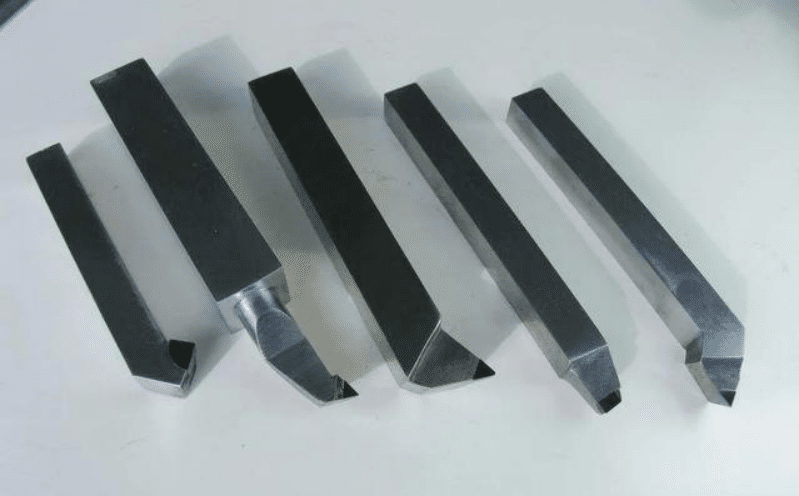

1.超微細超硬合金材料。超微細超硬合金は、通常の超硬合金の靭性を向上させることができ、優れた耐摩耗性と高温耐性を備えています。乾式フライス加工およびドリル加工に適しています。

2.セラミック材料。赤色硬度は良好ですが、熱靭性が良くないため、乾式旋削に適しており、乾式フライス加工には適していません。

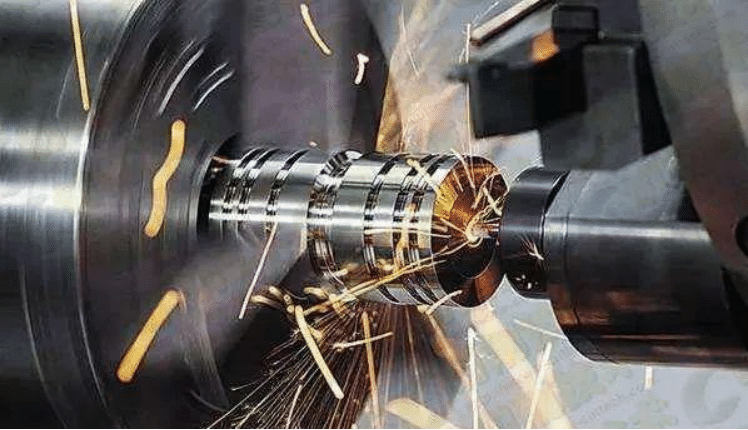

3. CBN 素材。高硬度、良好な熱伝導率、高温での良好な化学的安定性は、研削を旋削に置き換えるために使用できます。

4. PCD 素材。硬度は非常に高く、熱伝導率は良好です。銅、アルミニウム、アルミニウム合金の乾式加工に適しています。

ドライカットモード

機械加工における乾式切削の鍵は、冷却と潤滑を置き換える方法を見つけることです。乾式切断には、高速乾式切断と低温冷気切断の 2 つの方法があります。

高速ドライカット

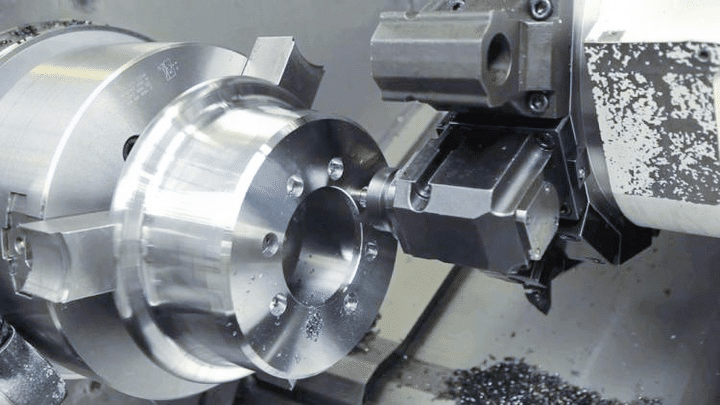

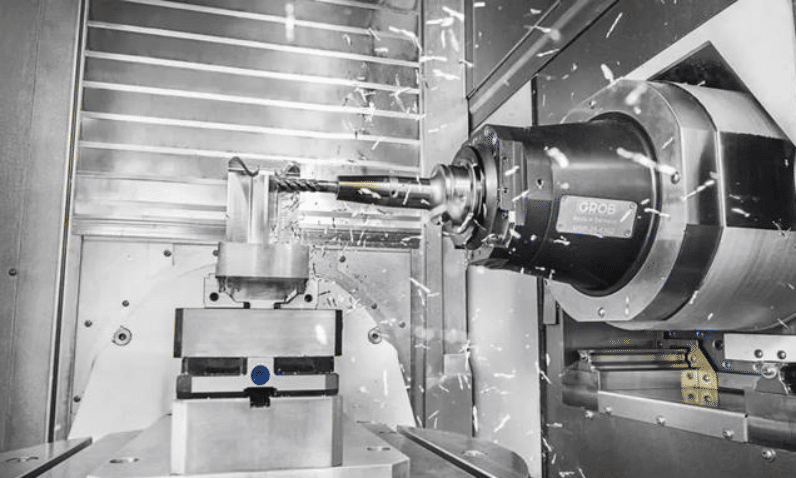

加工方法は、冷却・潤滑油を使用しない高速切削を採用。乾式切削では、適切な切削条件を選択する必要があります。まず、切削速度を上げて工具とワークの接触時間を短縮し、次に圧縮空気などを用いて切りくずを除去し、作業領域の温度を制御します。

油切粉分離の工程が省け、潤滑油タンクの冷却が不要で、油切粉分離装置とそれに対応する電装品が不要なため、工作機械の構造がコンパクトになります。さらに、この方法は処理環境を大幅に改善します。処理コストも大幅に削減されます。工具寿命をさらに延ばし、ワークピースの品質を向上させるために、乾式切削プロセスでは、1時間ごとに10〜1000mlの潤滑油を使用してマイクロ潤滑を行うことができます。この方法で製造された切りくずは、乾式切りくずと見なすことができ、工作物の精度、表面品質、および内部応力は、微量の潤滑油によって悪影響を受けません。

低温冷気切断

この切削方法は、冷却・潤滑油冷却の代わりに、-10~-100℃の冷風と微量の植物油を使用する加工方法の一種です。金属の切削加工において、潤滑効果が高く酸化のない植物油をごく少量だけ加工点に与えると、高温により加工点が潤滑性を失うことがわかった。加工点に冷風(-10~-100℃)を供給すれば、加工点の高温化を防ぎ、上記のような事態を回避することができます。冷風カットでカット性能が大幅にアップ。このテストは、冷気切断および研削の性能が、オイル切断および研削の 2 倍以上であることを示しています。