CNC機械加工の10年のマスタリング体験コレクション!

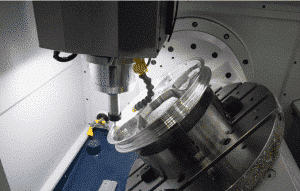

金型工場では、CNC マシニング センターが主に金型コアやインサートなどの金型主要部品、および銅およびその他の加工に使用されます。金型とインサートの品質は、金型の成形品の品質を直接決定します。銅加工の品質は、EDM 加工の影響を直接制限します。 CNC加工の品質を保証するためには、加工前の準備が鍵となります。豊富な加工経験と金型知識に加えて、良好なコミュニケーション、特に生産チームや同僚とのコミュニケーションに注意を払う必要があります。

CNC加工プロセス

1) 図面と手順の読み取り

2) 対応するプログラムをマシンに転送します

3) プログラムヘッド、カットパラメータなどを確認してください。

4) ワーク上の加工サイズとマージンの決定

5) ワークピースの合理的なクランプ

6) ワークピースの正確な位置合わせ

7) ワーク座標の正確な設定

8) 合理的なツールと切削パラメータの選択

9) 工具の適切なクランプ

10) 安全な試し切り方法

11) 加工工程の観察

12) カットパラメータの調整

13) プロセスの問題と担当者からのタイムリーなフィードバック

14) 加工後のワーク品質の検出

加工前の注意事項

1)新しいモデルの場合、処理マップは要件を満たしている必要があり、データは明確です。新しいモデルの処理マップには監督者の署名が必要であり、処理マップの列が記入されています。

2) ワークピースには、品質部門の認定マークがあります。

3) プログラムリスト受信後、ワーク基準位置と図面基準位置が一致しているか確認してください。

4) プログラム シートの各要件を見て、プログラムと図面の要件が一致していることを確認します。問題が発生した場合は、プログラマーや制作チームと一緒に問題を解決する必要があります。

5) ワークピースの材質とそのサイズに応じて、プログラマーがラフまたはライト ナイフ プログラムを開くために使用するツールの合理性を判断します。

工具が不適切であることが判明した場合は、プログラマーに直ちに通知して、加工効率とワーク加工精度を改善するために変更を加える必要があります。

ワーククランプ時の注意事項

1) ワークをクランプする際は、パレットの位置とプレッシャプレートのナットボルトの出代に注意してください。また、アングルロック時はネジを底付けできません。

2) ロックプレートの加工は通工が一般的です。機械を設置する前に、プログラムシートの材料数と照合する必要があります。同時に、閉鎖ネジが締められているかどうかを確認してください。

3) 基板に複数の銅材が付着している場合は、方向が正しいか、加工時に銅材が干渉しないかを確認してください。

4) プログラムシートの形状とワークサイズのデータにより、ワークサイズデータは XxYxZ と表記されますので注意が必要です。同時にピースマップがある場合は、プログラムシートのグラフィックスと部品図の図を確認する必要があります。首尾一貫しているかどうか、どの方向に出るか、振り子のX、Y軸に注意してください。

5) ワークをクランプする場合、ワークサイズがプログラムシートのサイズ要件を満たしているかどうかを確認する必要があります。部品図がある場合は、プログラムシートのサイズと部品図のサイズが一致しているか確認する必要があります。

6) ワークピースを機械に載せる前に、ワークベンチとワークピースの底をきれいにする必要があります。マシンテーブルとワーク表面にオイルストーンを塗布し、バリと損傷箇所を押し出します。

7) コードがコード化されたら、チップがナイフで損傷していないことを確認し、必要に応じてプログラマーと通信します。同時に、下のパッドが正方形の場合、フォースバランスの目的を達成するために、コードをパッドの正方形に合わせる必要があります。

8) 万力クランプを使用する場合は、ツールが長すぎたり短すぎたりしないように、ツールの深さを知っておく必要があります。

9) T 型ブロックにネジが含まれている必要があります。糸の一部だけを使用しないでください。ネジを接続する場合、上下のネジはハーフジョイントのネジを使用する必要があります。プレッシャープレートのナットのねじ山は完全に使用する必要があります。スレッド。

10) Z 深さ番号を決定するとき、プログラムのシングル タッチ番号の位置と Z の最高点のデータが表示されます。データを工作機械に入力した後、再度確認する必要があります。

クランプ工具の注意事項

1) しっかりとクランプされ、ハンドルが短すぎないようにする必要があります。

2) 各ショベルの前に、ツールが要件を満たしているかどうかを確認してください。ナイフの長さは、プログラムが示す加工深さに応じて決定する必要があります。一般的には、加工深さの値2mmより少し長く、シャンクを考慮する必要があります。

3) 深い処理深度に遭遇した場合は、プログラマーと通信できます。ナイフを 2 回使用する場合は、最初に 2/3 の半分の長さを取得してから、より深い位置に処理するときに時間を長くします。これにより、処理効率を向上させることができます。

4) 延長コードを使用する場合は、特に下メスの深さと必要なメスの長さを知っておく必要があります。

5) カッターヘッドを機械に取り付ける前に、カッターヘッドのテーパーフィット位置をクリーニングクロスでクリーニングし、工作機械スリーブの対応する位置もクリーニングして、合わせ面の鉄粉が精度に影響を与えたり、損傷したりしないようにします。工作機械。

6) 通常、ツールの長さはツールの長さを使用します (特別な場合のナイフの場合)。プログラムの順序を慎重に確認する必要があります。

7) プログラムが中断または修復された場合、奥行きが前面に接続できるかどうかに注意する必要があります。通常、ラインは0.1mm上に調整してから、状況に応じて調整できます。

8) カッターヘッドの回転と取り外し。水溶性切削油剤を使用する場合は、半月ごとに数時間潤滑油に浸してメンテナンスを行うと、カッターヘッド内部が摩耗することなく潤滑されます。

ワークのアライメント補正時の注意事項

1) ワークを牽引する場合は、垂直に注意しながらドラッグし、垂直エッジをドラッグします。

2) ワークを分割する場合は、2 回確認する必要があります。

3) ヒット数の後、プログラムに従って中央値のサイズを提供し、パーツ マップ上のサイズを確認する必要があります。

4) すべてのワークピースはサブセンターに分割する必要があります。ゼロ位置は、サブセンターに分割してから横に移動する必要があります。両側のバランスが一貫していることを確認する必要があります。特別なケースを一方的に取らなければならない場合は、それが通過する前に制作チームによって確認される必要があります.片側の数を取った後、補正バックでロッドの半径を覚えておいてください。

5) ワーク中心のゼロ入力は、ワークステーション コンピュータ ダイアグラムの 3 軸中心と同じでなければなりません。

処理に関する考慮事項

1) ワークの上面の量が多い場合は、大きなナイフを使用して残りの量を手で取り除き、深くならないように注意してください。

2) 最も重要な処理は最初のナイフです。慎重に操作して確認すれば、工具長補正、工具半径補正、プログラム、速度などが間違っているかどうかを知ることができ、ワーク、工具、工作機械の損傷を防ぐことができます。

3) 次の手順を試してください。

a) 最初のポイントの高さは最大 100 mm で、目で感じるのが正しいです。

b) 25% への「クイック シフト」と 0% へのフィードを制御します。

c) 工具が作業面に近づくと (約 10mm)、機械が停止します。

d) 残りのストロークとプログラムが正しいことを確認します。

e) 再び電源を入れた後、片手を一時停止に置き、いつでも停止できるようにし、もう一方の手で送り速度を制御します。

f) 工具がワークピースの表面に非常に近づいたら、工具を再び停止できます。 Z軸の残りストロークを確認する必要があります。

g) 加工がスムーズで安定したら、制御を通常の状態に戻します。

4) プログラム名入力後、画面上のプログラム名をペンでコピーし、プログラムで確認します。プログラムを開くときは、プログラム内のツールのサイズがプログラム リストと一致するかどうかを確認し、プログラム上のプロセッサに署名します。ファイル名とツールのサイズを欄に記入し、後または前に記入しないでください。

5) NCメカニックは、原則として荒加工中は立ち去らないこと。ナイフを交換したり、他の工作機械の調整を手伝ったりする必要がある場合は、他の NC チーム メンバーに尋ねるか、定期的に確認する必要があります。

6) ミディアム ライトを行う場合、NC メカニックは、厚肉加工時に開口部が開いていない場所に工具が当たらないように特に注意を払う必要があります。

7) プログラムカット。プログラムが処理中に壊れて、最初からあまりにも多くの時間を浪費する場合は、チーム リーダーとプログラマーに通知して、プログラムを修正し、完了した部分を切り捨てる必要があります。

8) プログラムが異常です。プログラムに別の状況があり、よくわからない場合は、電話を切ってプロセスを観察し、次のアクションを決定できます。

9) 機械加工プロセス中にプログラマーによって提供される速度と速度は、NC メカニックによって適切に調整されます。ただし、衝撃によるワークの緩みを避けるために、銅の小片を高速で開くことができないという事実に特別な注意を払う必要があります。

10) ワークの加工中、NC メカニックは部品図面で異常がないかどうかを確認する必要があります。この 2 つが矛盾していることが判明したら、チーム リーダーをすぐにシャットダウンして、エラーがないかどうかを確認する必要があります。

11) 長さが 200mm を超える工具を使用する場合は、刃物を避けるため、送り代や送り深さ、送り速度等に注意する必要があります。コーナーを制御する必要があります。

12) オペレータは、プログラム シート上のツールの直径を検出する責任を負う必要があります。同時に、試験の直径を記録するものとする。許容範囲を超えた場合は、直ちにチーム リーダーまたはツール交換に報告する必要があります。

13) 工作機械が自動運転中または利用可能な場合、オペレーターはワークステーションに行って、残りの加工プログラミングについて学習し、次の加工待機に備えて適切な工具を準備および研磨して、ダウンタイムを回避する必要があります。

14) 時間の浪費の主な原因はプロセス エラーです。不適切なツールの不適切な使用、プロセス エラー、機械加工またはコンピュータ以外のプロセスが必要ない場所での時間の無駄、機械加工条件の不適切な使用 (低速、空のナイフ)、ナイフ パスが密集している、送りが遅すぎるなど)、上記のイベントはプログラミング中に発生する可能性があります。

15) 機械加工中は、工具の摩耗に注意してください。ブレードまたはツールは適切に交換する必要があります。刃物交換後は、加工の境界が揃っているか注意してください。

加工上の注意

1) 各手続きおよび手続きに必要な各指示が完了していることを確認します。

2) 加工が完了した後、ワークの形状が要件を満たしているかどうかを確認する必要があります。間に見つかります。

3) ワークの位置に異常がないか確認してください。疑問がある場合は、NC チーム リーダーに通知してください。

4) ワークピースの大きなグループは、チーム リーダー、プログラマー、および生産チーム リーダーに通知する必要があります。

5) ワークが機械から離れているときは安全に注意してください。特に、ワークが機械から離れている場合は、ワークと NC マシンを保護する必要があります。

処理精度要件のさまざまな処理

磨かれた光の表面品質:

1) 金型コア、インサート

2) トンゴン

3)空孔を避けるためのシンブル プレート サポート穴および他の場所

4) ナイフの振動をなくす

微細な光のサイズ:

1) セルフテストを処理した後、測定可能なサイズを厳密に実行する必要があります

2) 長期加工中の工具の紛失、特にシール位置を考慮してください。

3) ファインライトは極力新しい超硬工具を使用する

4) 加工要件に従ってライトを仕上げた後、レンズのモジュラスを決定します。

5) 加工後の品質確認と品質

6) 処理要件に応じて、シーラント処理中の工具損失を制御します

引き渡す

1) 加工状況、金型条件等、ワークの動作確認を行います。

2) 当直の作業設備が正常であることを確認する。

3) 図面、プログラム シート、ツール、ゲージ、備品などを含むその他の引き渡しと確認。

職場仕上げ

1) 5S 要求に従って実行します。

2) 工具、測定工具、治具、工作物、工具等が整然と配置されている。

3) 工作機械の清掃。

4) 作業場の床の清掃。

5) 加工工具、アイドル工具、測定工具の返却。

6) 加工された部品は、製品検査または関連部門に送られます。