ボール盤は、内部の穴を加工するための工作機械です。固体材料の穴加工に使用されます。主に、レバー、カバー、ボックス、フレームなどの部品の単一の穴など、複雑な形状で対称な回転軸のないワークピースの加工に使用されます。ホールシステム。穴あけは荒加工です。

•掘削のプロセス特性

(1) ドリルビットをセミクローズ状態で切削すると、切削量が多く、切りくずの排出が難しい。

(2) 摩擦が激しく、発熱量が多く、熱がこもる

消散困難を食べます。

(3) 高速で切削温度が高いため、ビットの摩耗が激しくなります。

(4) 絞り込みが激しく、切削抵抗が大きく、穴壁の冷間加工硬化が生じやすい。

(5) ドリルの先端が細く張り出し、加工時に曲がりやすく、振動しやすい。

(6)穴あけ精度が低く、寸法精度がIT13~IT10、表面粗さRaが12.5~6.3μmである。

切削加工範囲

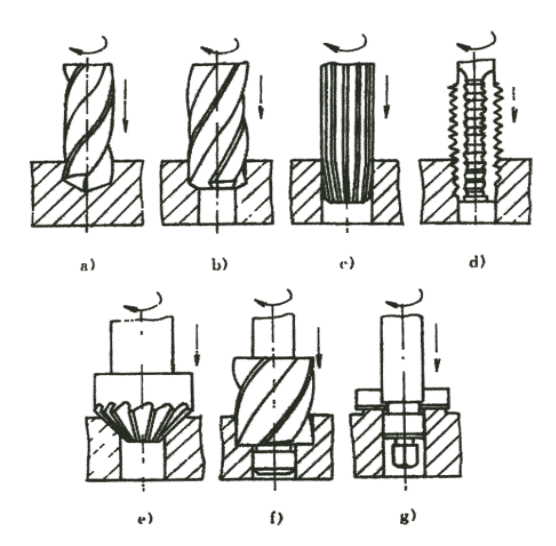

穴あけ加工には、さまざまな工程があります。図に示すように、ボール盤でさまざまなツールを使用して、中心穴のドリル、ドリル、リーマ、リーマ、タッピング、ボーリング、およびボーリング端面を完成させることができます。ボール盤での穴あけ精度は低いですが、穴あけ--リーマ--リーマ穴加工で精度の高い穴(IT6~IT8、表面粗さ1.6~0.4μm)も加工可能です。治具を使用して、位置要件のある穴システムを加工できます。

ボール盤での加工は、ワークを固定し、工具を回転(メインモーション)させながら軸方向に移動(送りモーション)させます。

ボール盤

ボール盤の主な種類は、ベンチボール盤、垂直ボール盤、ラジアルボール盤、フライス盤およびボール盤、およびセンターホールボール盤です。ドリルプレスの主なパラメータは、一般的に最大ボア径です。

垂直ボール盤は、ボール盤で広く使用されているものです。スピンドル軸が垂直に配置され、位置が固定されているのが特徴です。加工穴の中心線と工具の回転中心線が一致するように、ワークの位置を調整する必要があります。主な動作は、送り動作のために軸方向に移動しながらツールを回転させることによって実現されます。したがって、垂直ボール盤は操作が不便で、生産性が高くありません。小型から中型の部品を単一ピースの小ロット生産で処理するのに適しています。

•垂直ボール盤の伝達原理。

メインモーション:シングルスピードモーターは、ギアステッピング速度変更機構によって駆動されます。モーターの正転と逆転により、主軸の回転方向が変わります。

送り動作: スピンドルは、スピンドル ハウジング内のスピンドル スリーブと共に直線的に移動します。主軸の軸方向移動量は、主軸1回転あたりの主軸の軸方向移動量で表される。 2つ目は、ベンチドリルです。ベンチボール盤はベンチドリルと呼ばれます。それは本質的に小さな穴を加工するための垂直ボール盤です。構造がシンプルでコンパクト、柔軟で便利、小さな部品の小さな穴加工に適しています。掘削孔の直径は一般的に 15mm 未満です。

第三に、ラジアルボール盤

体積と質量が大きいワークピースの場合、垂直ボール盤で処理するのは非常に不便です。このとき、ラジアルボール盤で加工できます。

ヘッドストックは、ロッカーアームのガイドレールに沿って横方向に調整できます。ロッカー アームは、コラムの円筒面に沿って調整でき、コラムの周りを回転させることができます。加工中はワークを固定し、主軸の位置を加工穴の中心に合わせるように調整し、素早くクランプして正確な位置を保ちます。ラジアルボール盤は、大型および中型の部品を処理するために、単一および中型および小型のバッチ生産で広く使用されています。

任意の方向と任意の位置に穴や穴を加工したい場合は、万能ラジアルボール盤を使用できます。機械の主軸は、空間内の特定の軸を中心に回転できます。マシンの上部には、任意の位置に吊るすことができるリフティング リングもあります。そのため、大中サイズのワークピースを単一および小バッチ生産で処理するのに適しています。

穴あけ工具

ツイストドリル

ツイストドリルの構造

ツイスト ドリルは、作業部分、ネック、ハンドルの 3 つの部分で構成されています。

(1)作業部:ツイストドリルの作業部には2つのらせん状の溝があり、その形状はツイストの形状に非常に似ています。ドリルビットの主要部分であり、切削部分とガイド部分で構成されています。

扱う

ハンドルはドリルビットのクランプ部分で、工作機械と接続し、穴あけ中にトルクと軸力を伝達するために使用されます。ツイストドリルのハンドルは、テーパーシャンクとストレートシャンクの2種類があります。ストレートシャンクは、主に直径12mm未満の小型ツイストドリルに使用されます。テーパーシャンクは大径のツイストドリルに使用され、スピンドルのテーパー穴に直接挿入するか、テーパースリーブを通してスピンドルのテーパー穴に挿入できます。テーパシャンクのフラットテールは、トルクを伝達するために使用され、ドリルビットを簡単に取り外すために使用されます。

首

ツイスト ドリルのネック溝は、ドリル ビットのハンドルを研削するときの砥石のオーバーランニング溝です。溝の底には通常、ドリルビットの仕様と工場マークが刻印されています。ストレートシャンクドリルにはネックがありません。

切断部の構成

切断部分は切断作業を担当し、主後面、後面、主切刃、副切刃、チゼル エッジの 2 つの前面で構成されます。チゼル エッジは 2 つのメインの交差によって形成されるエッジであり、背面はドリル ビットの 2 つのベルトであり、図に示すように、作業時にワーク穴の壁 (つまり、機械加工された表面) の反対側にあります。

案内部は、切削部をワークに切削する際の案内作用であり、切削部の研削部でもある。ガイド部と穴の壁面との摩擦を低減するため、外径(つまり2つのランド)を(0.03~0.12)/100の逆円錐で研磨しています。(0.03~0.12逆テーパー/長さ100mm)

また、ドリルビットの剛性を向上させるため、作業部の2枚刃間のコア径を軸方向に(1.4~1.8)/100のポジティブテーパーとした。

(1)すくい面:すくい面はらせん状の溝の表面であり、表面を通る切りくずの流れであり、切りくずと切りくずとして機能します。切りくずの除去をスムーズにするために研磨する必要があります。

(2) 主逃げ面:主逃げ面は、加工面とは反対側にあり、ドリルの先端に位置します。形は研ぎ方で決まります。らせん面、円錐面、平面、手で研いだ面なら何でも構いません。

(3) サブ逃げ面: 副逃げ面は、機械加工面とは反対側のドリルの外側の円筒面にある狭いファセットです。

(4)主切れ刃:すくい面(スパイラル溝面)と主逃げ面の交点を主切れ刃といいます。標準ツイストドリルのねじり主刃は真っ直ぐ(またはほぼ真直ぐ)

(5)副切れ刃:副切れ刃は、すくい面(らせん溝の表面)と副逃げ面(狭いファセット)の交点、つまり刃先です。

(6) 横刃: チゼル エッジは、ドリル チップとしても知られるドリル ビットの最前端に位置する 2 つの主要なフランク面の交点です。

ツイスト ドリルの幾何学的パラメータ

座標平面

(1) 切断面 Ps: は、その時点での切断速度方向を含み、その時点での刃先による切断面に接する平面です。

(2) 基準面 Pr: ドリルビットの主切れ刃の選択した点の基準面 Pr は、この点を通り、その点での切削速度に垂直な平面です。ベース面は常にビット軸を通り、切削速度方向の平面に対して垂直です。

ドリルビットの幾何学的角度

(1)ねじれ角:ドリルビットのらせん溝の表面と外筒の表面との交線はらせん線であり、らせん線とドリルビットの軸との間の角度はらせんと呼ばれますドリルビットの角度であり、βとして記録されます。 (教科書参照)

(2) 刃先角度と端面傾き

主切れ刃が軸線を通過しないため、ブレード傾斜角度が形成されます。刃先の各点では、主に各点のベース面が切断面と異なるため、ブレードの傾斜角度も異なります。概念の説明を容易にするために、フェース ブレード傾斜の概念を導入します。

• 面すくい角: 主切れ刃上の選択した点の端面の角度は、端面投影図で測定した点の基準面と主切れ刃の間の角度です。選択した点が異なると、端面の傾斜角度も異なり、外縁の最大値 (絶対値が最小) がコアの近くで小さくなります (絶対値が大きくなります)。

(3) トップ (フロント) 角度とリード角:

ドリル ビットの頂角は、2 つの主要な切れ刃に平行な平面で測定された、平面内の 2 つの主要な切れ刃の投影間の角度です。 2φ、標準ツイストドリル2φ=118°として収録

リード角は、ベース面で測定された主切れ刃の投影と送り方向の間の角度であり、κrx で表されます。主切れ刃上のポイントのベース面が異なるため、各ポイントでの主オフ角も異なります。

(4) 正面角: 主切れ刃の選択した点のすくい角は、点の直交面で測定されます。

参考資料

(5) バック角: 主切れ刃の選択された逃げ角は、ビット軸を軸とし、その点で円筒面を通過する接平面で測定され、αf で示されます。

第三に、他のドリルビット

超硬ツイストドリル

硬くて脆い材料を加工する場合、超硬ドリルを使用すると切削効率が大幅に向上します。

以下の硬質合金ツイスト ドリルはモノリシック構造で、ストレート シャンク超硬ハード ツイスト ドリルにでき、テーパ シャンク超硬ハード ツイスト ドリルとして使用できます。

ハイスツイストドリルに比べ、コア径が大きく、ねじれ角が小さく、加工部が短い。カッター本体は 9SiCr 合金鋼でできており、50-52HRC に硬化されています。これらの対策は、ドリルビットの剛性と強度を向上させ、穴あけ時の振動によるチッピングを減らすように設計されています。

(2) 深穴加工

深い気孔とは、一般に、直径に対する気孔の長さの比が5倍を超える気孔を指す。深穴加工では、切りくず処理と切りくず排出、冷却と潤滑、ガイドの問題を解決する必要があります。

ガンドリル

ガンドリルはもともと銃身の穴あけに使われていたことから、ガンホールドリルと呼ばれるようになりました。小径の深穴加工によく使用されます。

1、構造と動作原理

ガンドリルは切削部とドリルパイプで構成されています。切削部分は高速度鋼または硬質合金でできており、チップフルートを作ります。ドリルパイプはシームレス鋼管でできており、チップフルートはドリルビットの近くに転がされており、ドリルパイプの直径はドリルビットの直径より0.5〜1 mm小さいです。それらは溶接によって接合され、チップフルートは溶接中に整列されます。

動作原理:穴あけ中に工作物が回転し、ドリルビットが送ります。ドリルパイプの内孔と切削部の給油孔から切削液を高圧で切削領域に噴射して冷却・潤滑し、切りくずを切りくず溝から排出します。切りくずはドリルビットの外側から排出されるため、外部切りくずと呼ばれます。

2、特徴

(1)切削液は別々に出入りするため、切削液は高圧下でも乱されず、切削ゾーンに容易に到達します。これにより、深い穴をあけるときの冷却と潤滑の問題をより適切に解決できます。

(2) 刃先が内刃と外刃に分かれており、刃先に偏心 e があるため、切削中にチッピング作用があり、切りくずが狭くなり、切削液が切りくずを打ち抜くのに便利です。 、切りくず排出が容易になるように。

(3)穴あけ後に直径2hのコアコラムが残るため、ドリルビットの支持面が常に穴の壁に密着し、ドリルビットに信頼性の高いガイドと深穴ドリルのガイドの問題を解決します。

第二に、内部切りくず除去深穴掘削

ドリルビットは、ドリル本体、円周の異なる 3 つの刃先、および 2 つのガイドブロックで構成されています。

運転中、高圧の切削液がドリルパイプと穴の壁の間の隙間から切削ゾーンに送られ、冷却と潤滑が行われます。同時に、ドリルビットの内側のチップ穴とドリルパイプの内側の穴から切りくずが洗い流されます。

この深穴ドリルは、3つの刃が異なる円周上に配置されているため、切りくずとして機能し、切りくず排出が容易になります。また、切りくず排出時に加工面との擦れがないため、外側の切りくずよりも生産効率、加工品質が高くなります。この構造にはチゼルエッジがないため、軸力が減少します。アンバランスな円周方向の力と半径方向の力は、円周上のガイドブロックによって受けられ、深穴ドリルはより優れたガイド特性を備えています。

スプレードリル

サクションドリルは、ドリルビット、インナーチューブ、アウターチューブの3つのパーツで構成されています。

作動中、切削液の 2/3 が冷却と潤滑のために、内側チューブと外側チューブの間の隙間から切削ゾーンに供給されます。残りの 1/3 の切削液は、内管壁の三日月形溝の狭いスリットから管内に噴射され、内管の前端と後端の圧力差によって「吸引力」が発生します。切削液や切りくずの排出を促進します。