まず、公式の定義があります。残留応力とは、ワークピースが製造プロセスのさまざまなプロセス要因の影響を受けることです。これらの要因が消えたとき、コンポーネントに対する上記の効果と影響が完全に消えることができず、それらの一部がコンポーネントに残っている場合、残留効果と影響は残留応力です。

少しめまい?人気のある方法でそれについて話しましょう。たとえば、以前は非常に痩せていて、L サイズのジーンズを購入した人がいます。しかし、1年後、彼は非常に太りました。このジーンズを再び履いたとき、彼は太っていてズボンが変わらなかったので、ズボンがきつすぎると感じました.このとき、彼の体とズボンの間には強い力が働いていました。力を入れすぎると簡単に破れてしまいますが、この破壊力は残留応力の影響です。エネルギーワークの観点から、外力が物体の塑性変形を引き起こすとき、それは物体の内部変形を引き起こし、エネルギーの一部を蓄積します。外力がなくなると、内部応力分布が不均一なエネルギーが放出されます。物体の脆性が低い場合はゆっくりと変形し、脆性が高い場合はクラックを形成します。

残留応力は、機械製造では非常に一般的であり、すべてのプロセスで発生することがよくあります。しかし、本質的に、残留応力の原因は 3 つのカテゴリに分けることができます。

最初のタイプは、不均一な塑性変形です。

2 番目のタイプは不均一な温度変化です。

3 番目のタイプは、不均一な相転移です。

残留応力の害は、残留応力の分類から見ることができます。残留応力は、オブジェクトのゆっくりとした変形を引き起こし、オブジェクトのサイズの変化につながり、機械加工されたワークピースのサイズが不適格になり、機器全体の精度が失われ、生産のスクラップになる可能性があります楽器の、および鋳造および鍛造ワークピースに亀裂や破損が見られる場合があります。同時に、疲労強度、耐応力腐食性、器具全体の機械的特性が分析されます。寸法安定性と耐用年数も非常に重要な影響を及ぼします。

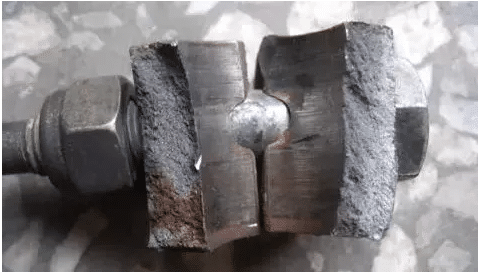

冷却プロセス中に、不合理なプロセスによって引き起こされる不均一な冷却により、残留熱応力が発生し、鋳物の破損につながります

図1 冷却中の鋳物の破断

熱処理の焼入れプロセス中に、過冷却オーステナイトのマルテンサイト変態は材料破壊を引き起こしやすい

図2 焼入れ時の金属破壊

残留応力の測定 残留応力の測定は、機械式、化学式、X線式に分けられます。

機械式

最も一般的な機械的方法は、穴あけ方法 (止まり穴方法とも呼ばれます) です。操作では、直径の 3 倍の長さの棒 (またはパイプ) のセクションがオブジェクトから切断され、中央に貫通穴が開けられます。次に、ボアロッドまたはドリルビットによって内側から金属の薄い層が除去され、毎回約 5% の断面積が除去されます。除去後、サンプルの長さの伸びと直径の伸びを測定します。

これらの値とボアホール断面積との関係曲線を描き、曲線上の任意の点の導関数を描画法によって得て、伸びとボアホール断面積の変化率を特徴付けます。残留応力値は、対応する応力式。

化学的方法

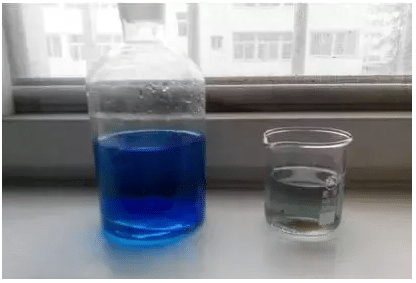

化学法則には 2 つの考え方があります。適当な溶液にサンプルを浸入させ、腐食が始まってから亀裂が発見されるまでの時間を測定し、その時間から残留応力を判断するのも一案です。使用される溶液は、スズ青銅の場合は水銀と水銀含有塩、鋼の場合は弱アルカリと硝酸塩です。別のアイデアは、サンプルを適切な溶液に浸し、間隔をあけて計量することです。このようにして、重量減少と時間の関係曲線を取得し、それを標準曲線と比較して残留応力の大きさを決定することができます。得られた曲線の位置が標準曲線より高いほど、対象物の残留応力が大きくなります。

図 3 化学的方法で試験する金属の浸漬

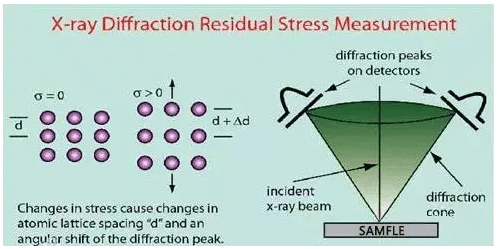

X線法ではX線を金属部品に透過させ、ラウエ法ではスポット形状の変化を干渉させて残留応力を定性的に求めることができます。

図4 X線法の原理

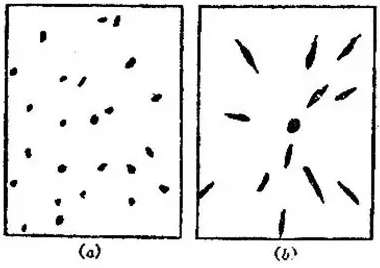

残留応力がない場合、干渉スポットは点状に分布します。残留応力があると、干渉斑が伸びて「星」の形になります。

(a) 残留応力なし( b) 残留応力あり

図5 ラウエ法の測定結果

デバイ法では残留応力を定量的に測定することができ、デバイ図上の回折線の位置、幅、強度から求めることができます。

要約すると、機械的方法と化学的方法は破壊的なテスト方法であり、テスト対象のローカルサンプリングが必要であり、テスト後に損傷を元に戻すことはできません。 X線法は、対象物の完全性を維持できる非破壊検査法です。機械的方法は、残留応力のサイズと分布を正確に決定できます。これは、一般に棒状または管状の物体に適しています。化学的方法はワイヤーとシートタイプのオブジェクトに適していますが、化学的方法は定性的な判断しかできず、定量的な説明を達成することは困難です。 X 線法は「非破壊」の方法ですが、明確でシャープな回折線が得られる一部の物質にしか適しておらず、X 線の投影能力が小さいため、その一部しか検出できません。表面に近い物体。

残留応力の除去 残留応力の危険性は非常に多いため、効果的な除去方法が非常に必要です。除去方法は、熱処理、静荷重加圧、振動エージング、機械処理の4つがあります。

熱処理

熱処理とは、残留応力の熱緩和効果を利用して、残留応力を除去または低減することです。一般的には焼鈍・焼戻しが用いられます。

静荷重加圧とは、加工物の全体または一部、さらには微小領域を塑性変形させることにより、ワークの残留応力を調整することです。例えば、大型の圧力容器は、溶接後、バルジングと呼ばれる内部加圧を行うことで、溶接接合部の塑性変形量を小さくし、溶接残留応力を低減します。

図6 バルジ処理後の大型油槽

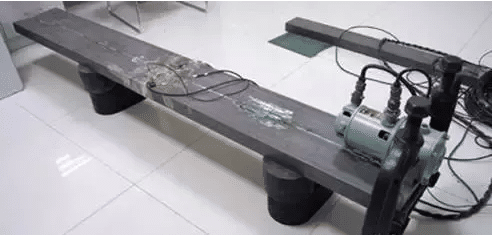

VSR は英語でバイブレーション ストレス リリーフと呼ばれます。振動応力緩和 (VSR) は、エンジニアリング材料の内部残留応力を除去する一般的な方法です。振動により、ワークピースの内部残留応力と追加の振動応力のベクトル和が材料の降伏強度を超えると、材料に少量の塑性変形が発生し、材料の内部応力を緩和できますと削減されます。

図 7 ひずみ定量化可能な VSR システム

機械的処理とは、部品同士の衝突、表面転造、表面絞り、表面サイジング、金型内での微圧など、対象物の表面に小さな塑性変形を加える方法を使用して残留応力を低減することです。たとえば、アイロンがけの利点の 1 つは、残留応力の除去です。