バリは大きくありませんが、製品の品質に直接影響します。そのため、さまざまな業界がバリ取りに注目して、バリ取り方法が無限に広がっています。一般的に使用されるトリミング/バリ取りは次のとおりです。

これらの小さなプロセスのバリ取り、面取りは、多くの場合過小評価することはできません。今日は、過去に共有された情報の一部を要約し、皆様の作業に役立つことを願っています。

手作業

伝統的;トリミングナイフは、技術的な処理、コスト削減、環境保護なしで、これらの従来の方法に徐々に取って代わります。

化学法

電気化学反応の原理に基づいて、金属部品のバリ取りを自動的かつ選択的に行うことができます。空気圧、油圧、エンジニアリング機械、ノズルオイルポンプ、自動車、エンジン、その他の業界で、ポンプ本体、バルブ本体、コネクティングロッド、プランジャーニードルバルブカップルなどのさまざまな金属部品のバリ取りに広く使用できます。除去が難しい内部バリ、熱処理後の部品、仕上げ加工に最適です。

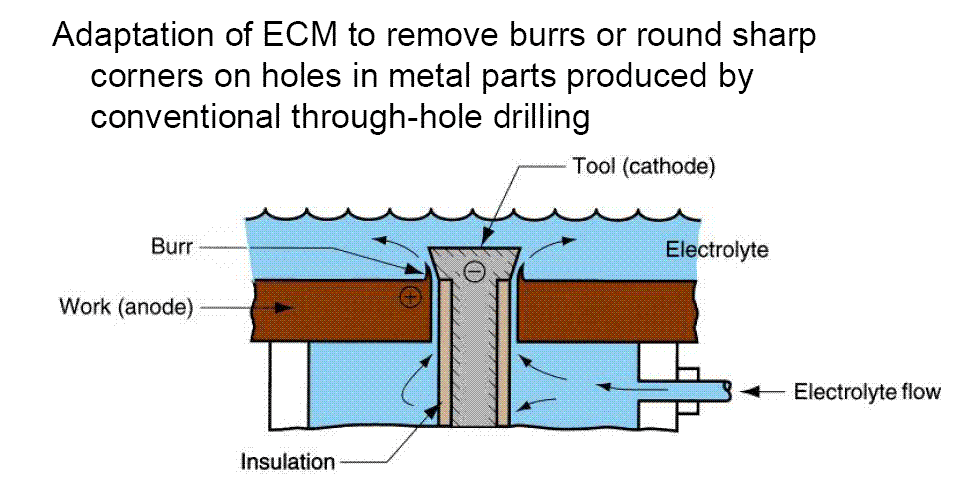

電解法

電気分解による金属部品のバリ取りのための電解加工法。ツールカソード(通常は真鍮)をワークのバリ部分の近くに、それらの間に一定のギャップ(通常は0.3〜1 MM)を置いて固定します。ツールカソードの導電部をバリのエッジに合わせ、他の表面を絶縁層で覆うことで、電解がバリの部分に集中します。加工中、工具の陰極はDC電源の負極に接続され、ワークピースはDC電源の正極に接続されます。 0.1〜0.3 MPaの圧力の低圧電解液(通常は硝酸ナトリウムまたは塩素酸ナトリウム水溶液)が、ワークピースとカソードの間に流れます。 DC電源が接続されると、バリがアノード溶解を生成して除去され、電解液によって取り除かれます。電解液はある程度腐食性があります。バリ取り後、ワークを洗浄し、防錆処理を施してください。電解バリ取りは、隠し部品のクロスホールや複雑な部品のバリ取りに適しています。生産効率が高く、数秒から数十秒しかかかりません。この方法は、ギア、スプライン、コネクティングロッド、バルブボディ、クランクシャフトオイルウェイオリフィスのバリ取りや、鋭い角の丸み付けによく使用されます。欠点は、成形品の近くのバリも電解の影響を受け、表面が元の光沢を失い、寸法精度にも影響することです。

超音波法

超音波によって発生した超音波エネルギーが、振動がまばらな状態の液体に作用すると、非常に小さな穴が開きます(つまり、内部は真空です)。これらの穴は、破れるときに最大で数百気圧の瞬間圧力が発生します。これをキャビテーション現象と呼びます。超音波バリ取りは、「キャビテーション現象」による瞬間的な数百気圧の衝撃力を利用して、部品に付着したバリを除去するものです。超音波バリ取りはすべてのバリに適用できるわけではなく、主に一部の微小バリに適用されます。通常、バリを顕微鏡で観察する必要がある場合は、超音波による除去を試みます。目に見えるバリについては、主に接着強度に依存します。結合力の弱いバリは超音波で処理できます。一般的に、バリがカッターでしか処理できない場合、超音波法はまったく使用できません。超音波バリ取りのメリットとデメリット

高圧ウォータージェット方式

その名のとおり、水を媒体とし、その瞬間的な衝撃力を利用して、加工後に発生するバリやバリを除去するとともに、洗浄の目的を達成します。多くのテストの後、30mpa-50mpaの適切な圧力が見つかりました。圧力が不足するとバリ取り効果が得られません。圧力が高すぎるとバリ取りは除去できますが、ワークを破損する恐れがあります。一般的に、油圧部品は使用時に20MPa以内の液圧に耐え、50MPaの圧力では除去できないバリが残ります。数MPaの使用圧力で脱落する確率は非常に低く、バリ根が残っているのもワークの一部であると考えられます。高圧水バリ取り装置のメーカーはますます増えており、簡単にワーク移動型とノズル移動型の2つに分類できます。ワーク移動タイプは、低コストで簡易弁体のバリ取り・洗浄に適しています。その欠点は、ノズルとバルブ本体の嵌合度が理想的ではなく、バルブ本体の十字穴と傾斜穴のバリ取り効果が良くないことです。ノズル移動タイプは、バリが発生するノズルとバルブ本体間の距離を効果的に調整でき、CNC制御により、バルブ本体のクロスホール、傾斜穴、止まり穴のバリに効果的に対応しますが、止まり穴のバリが発生しますこの装置のコストが高いため、車の心臓部と建設機械の油圧制御システムだけがこの治療を楽しむことができます。

熱爆発法

電気熱バリ取りとも呼ばれる熱バリ取りは、世界の機械製造業界で小型ワークの大規模なバリ取りに最適な高度な技術として認識されています。この装置を製造できる国内企業は 2 社のみです。水素と酸素を使用して、ワークピースを処理するために使用される密閉チャンバー内で混合し、即座に発火して燃焼し、非常に短時間でワークピース表面のバリと激しい熱化学反応を起こし、バリ除去の目的を達成します.熱バリ取りは、特殊な加工技術であり、高効率、高い汎用性、良好なアクセス性、均一で徹底的なバリ取り、滑らかなワーク表面、ワークの材料、形状、バリの位置に制限されないという特徴があります。複雑なキャビティ、交差穴システム、深穴、止り穴、ねじ穴、および他の加工方法では解決できないその他の困難なバリ取りを備えたワークピースのバリ取りに特に適しています。黒色、非鉄金属、熱可塑性プラスチックなどの非金属材料のバリ取りや、金属ダイカスト、プラスチック部品のバリ取りに使用できます。処理効率が高く、生産のための直接コストが低いため、大規模な連続生産環境に特に適しています。大規模な工業生産のための理想的な効率的な処理装置です。

冷凍トリミング法

ゴム、プラスチック製品、亜鉛・マグネシウム・アルミニウム合金等のバリ(バリ)の厚さは製品に比べて非常に薄いため、バリ(バリ)の脆化速度は製品よりも速いです。バリ(またはバリ)が脆化しており、製品が脆化していない期間に、凍結バリ取り(トリミング)機が発射体を発射して製品を叩き、脆化中の製品のバリ(またはバリ)を除去します。凍結バリ取り(トリミング)機は、液体窒素の超低温を使用して、ゴム、プラスチック製品、亜鉛マグネシウムアルミニウム合金フラッシュの一種の迅速な脆化です。この状態で、高速で放出された凍結粒子が製品のバリ(またはバリ)に衝突することで、製品のバリ(またはバリ)を高品質かつ効率的に除去するだけでなく、製品自体のすべてを維持する特殊バリ取り(トリミング)物理的特性が変化しない機器。製品のトリミング(バリ取り)精度を大幅に向上させることができ、高度に強化されています。この種の装置は、精密ゴムおよびプラスチック製品およびダイカスト企業の仕上げおよびバリ取りに不可欠な装置になっています。

磁力法

磁気バリ取り機は、独自の磁場分布を使用して、強力で安定した磁気誘導効果を生み出します。これにより、電磁鋼針(輸入原材料。半永久的)とワークピースを全方向および複数の角度から完全に研削できます。迅速な錆の除去、デッドアングルの除去、バリ取りと刃先の除去、酸化膜の除去、焼結跡の除去の機能を実現します。特に複雑な形状、多穴シーム、めねじ、おねじ、その他のワークでは、その魔法と魔法の効果を発揮し、ワークの表面を傷つけたり、ワークの精度に影響を与えたりしません。ワークを一瞬で滑らかできれいな新しい外観にします。金、銀、銅、アルミニウム、亜鉛、マグネシウム、鉄、ステンレス鋼などの金属部品や硬質プラスチックなどの非金属部品の研削、研磨、バリ取りに適しています。

マニピュレーター方式

それは、機械と精密機械、マイクロエレクトロニクスとコンピューター、自動制御と駆動、センサーと情報処理、人工知能と他の分野の最新の研究結果を包括的に使用する典型的な機械的および電気的統合デバイスです。経済の発展とあらゆる段階での自動化要件の改善により、バリ取りマニピュレーター技術は急速に発展し、さまざまなバリ取りマニピュレーター製品が開発されました。マニピュレーターのバリ取りの実用性は、人力だけでは解決できない多くの実用的な問題を解決するだけでなく、産業オートメーションのプロセスも促進します。

バリ取りマニピュレーターの代表的な部品は、アルミニウムハブ、周波数変換器ハウジング、シンクロナイザーハウジング、シンクロナイザーギアハブ、ベアリングカバー、シリンダーブロック、バルブボディ、バルブカバー、出力シャフト、エンジンギアなどです。

自動バリ取りおよび研削ブラシ

ファイバーブラシは150°Cまでの動作温度に耐えることができます。クーラントがなくても機能します。また、研磨ブラシは耐水性が高く、クーラントの影響を受けません。特に薄いワークやワークのエッジなど、ワークのバリを取り除くことができます。

表面研削:パイプ、ジョイント、シャフトの研削。スタンピングやレーザー加工の内孔のバリを研削ブラシで除去できるため、自動車の精密金属部品の複数のエッジにバリが発生しません。