薄肉スリーブは機械加工が難しい部品です。一般に旋削・研削方式が採用されていますが、設計図の要求を満足するものはありません。技術的な問題を解決するために、薄肉スリーブの内孔におがくずを充填する革新的な方法と注水膨張により、薄肉スリーブの技術的な剛性と加工精度が向上し、技術的な要件を満たすことができます図面の要件。

薄肉部品の構造特性と精度要件

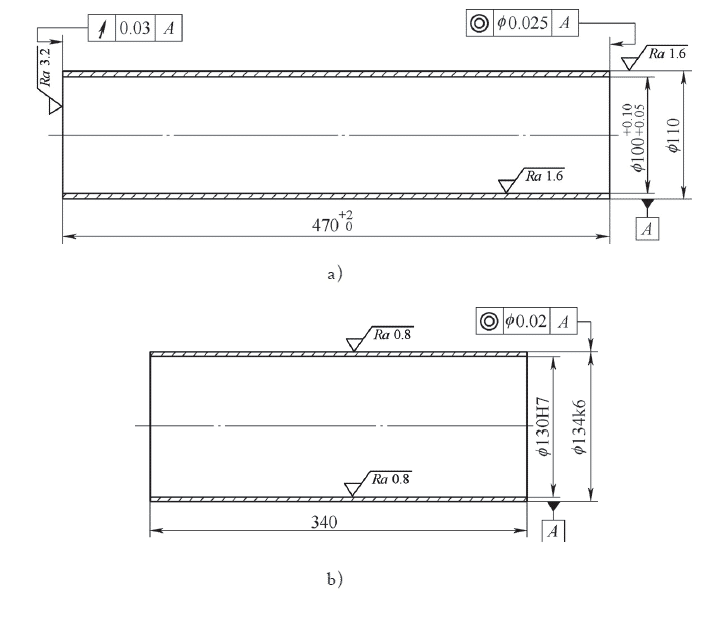

図1に示す2つのサイズの薄肉スリーブパーツを処理します。材質は27SiMnスチールです。

薄肉スリーブ加工技術

ワークIの加工経路は、打抜→荒旋削→中仕上げ旋削→心なし研削→仕上げ旋削→最終検査です。ワーク2の加工経路は、打抜→焼戻荒旋削→半仕上げ旋削→最終検査です。ワークピースの機械加工機能は次のとおりです。

ワークピース表面の加工は、荒加工、準細加工、仕上げ加工に分けられます。加工時は、試し穴方式で内穴と外円を基準にして、繰り返し加工を行います。最後に、内側の穴は外側の円を処理するための参照として使用され、図面の技術的要件を満たします。

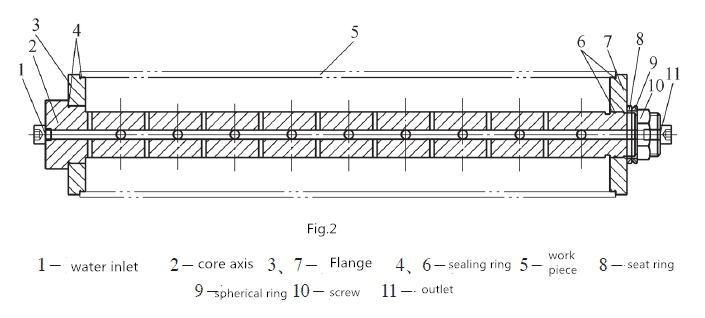

加工外周はプロセスマンドレルを採用しており、その構造を図2に示します。

具体的な運用方法

具体的な処理方法は以下の通りです。

a。プロセス要件を満たすように工作機械の精度を調整します。

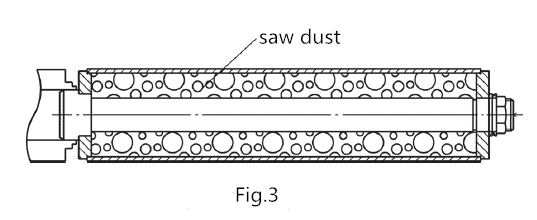

b。ワークピースの処理プロセスI:まず、ワークピースの内側の穴をサイズ要件に合わせて処理し、壁の厚さに応じて外側の円を適切に切断します。次に、図3に示すように、マンドレルを穴にねじ込み、おがくずを詰めてコンパクトにし、水を位置合わせして注入し、おがくずが膨張するのを待って、外側の円を図面のサイズ要件に合わせます。

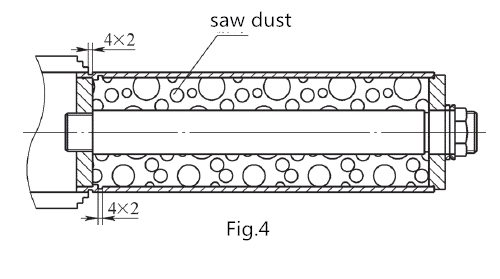

c。ワークの加工工程2:ワークの一端をストッパーとし、ストッパーとフランジプレートのはめあいは0.008〜0.012mmです。ワークチャックの内穴と外円に4mm×2mmの取出溝をカットし、ワークを外してフランジプレート7を取り付け、ワークチャック部を無垢状態にします。ワークピースのクランプを図4に示します。内側の穴を必要なサイズに合わせます。外側の円は、壁の厚さに応じて適切に予約する必要があります。スピンドルロッドを穴に取り付けて締めます。おがくずを満たし、コンパクトにして水を注入します。おがくずが膨張したら、外側の円を必要なサイズに合わせます。

試験結果

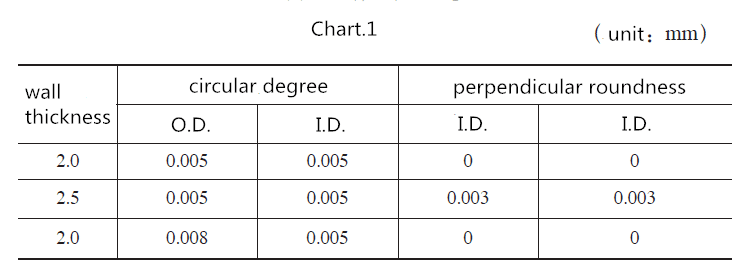

製品のテスト結果については、表1を参照してください。

おがくずを用いた注水膨張法の定性分析

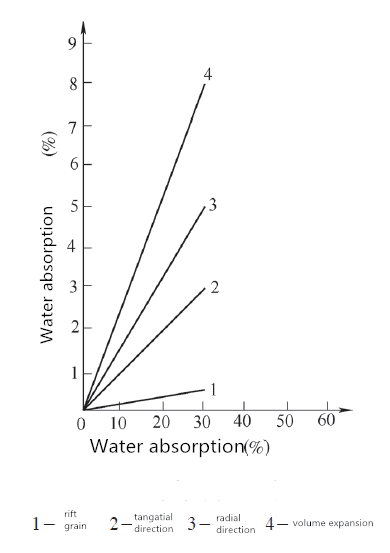

プロセステストのテスト結果は、おがくずを水注入膨張法で充填して処理された薄肉部品が設計図の技術要件を完全に満たすことができることを示しており、この方法が実現可能であることを証明しています。おがくずを追加する方法は、吸水後におがくずが膨張するという原理に基づいています。これにより、パーツの内孔と外円が全体になり、処理中のパーツの変形が減少します。図5に示すように、洗浄後のおがくずの膨張率は木材の膨張率に類似しており、膨張率は繊維が飽和点に達したときに最大になります。

図5から、木材の体積膨張率が最も大きく、おがくずの膨張率は木材の体積膨張率とほぼ同じであることがわかります。おがくずの吸湿・膨張の原理に基づき、部品加工に効果を発揮。おがくずがパーツの穴に充填され、注水のために圧縮された後、おがくずの膨張はパーツとマンドレルによって抑制されます。パーツの内壁には膨張力が作用するため、2つの力、つまり軸力と半径力が形成されます。これらの2つの力の作用下では、パーツは基本的にソリッドステートになります。放射状の力は旋削プロセスにおけるPy力の影響を減らすことができ、軸力は旋削プロセスにおけるPX力の影響を減らすことができます。一方、ワークの変形に対する切削熱の影響は、水噴射によって明らかに低減されます。薄肉スリーブの外周を加工した後、注水口を開け、内孔圧を抜いてから、ワークを分解し、薄肉スリーブの内孔を清掃し、おがくずは乾燥後再利用できます。

結論

おがくずを薄肉スリーブの穴に詰め込んで圧縮および注水するプロセステストを通じて、薄肉スリーブの加工に適した加工方法が検討されています。おがくずに注水膨張を充填する方法は、特に経済的であり、単一ピースおよび少量バッチ生産に実用的です。e