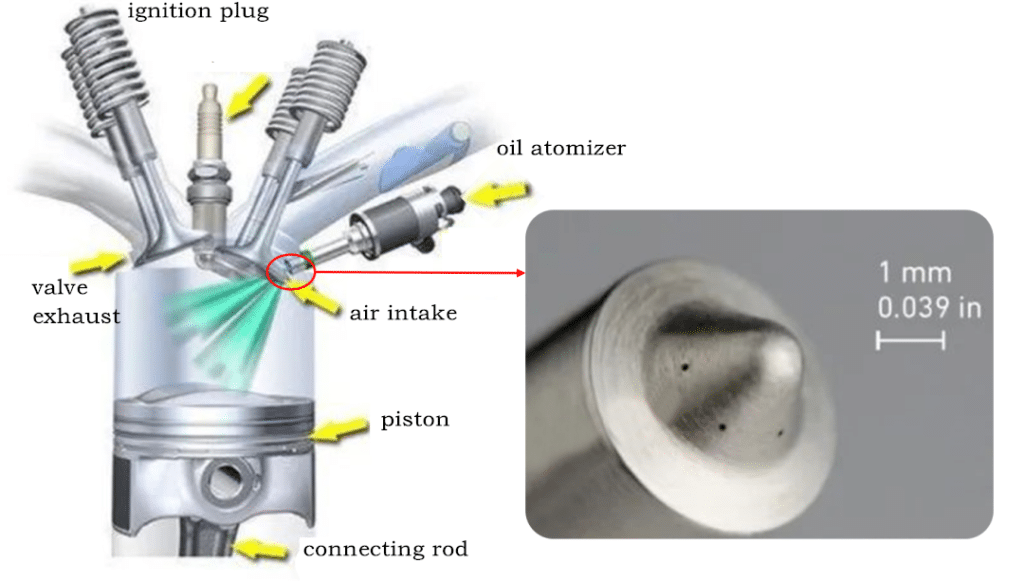

新世代の筒内直接噴射技術は、自動車エンジン分野の主流技術です。燃料インジェクターを介してシリンダー内に燃料を正確に噴射し、吸気と完全に混合して、燃料の各滴の効果を十分に発揮させます。

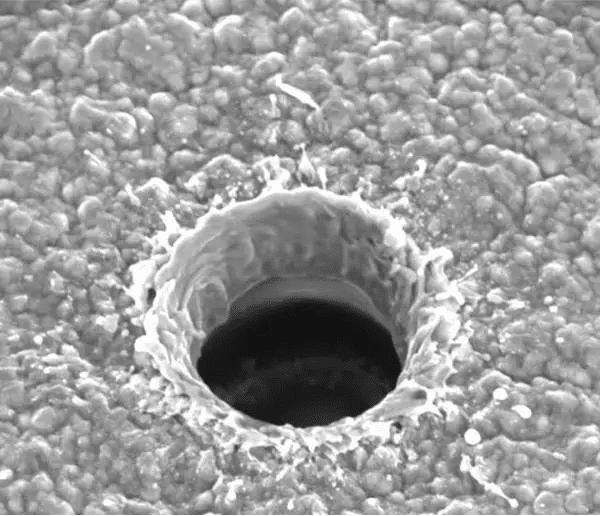

下の図からわかるように、インジェクターには直径 150 ミクロン未満の微細孔が分布しています。穴の直径、表面の粗さ、位置、形状などはインジェクターの性能に直接影響するため、厳しい加工要件があります。同時に、費用対効果を達成するために、各微細穴の加工時間を数秒以内に制御する必要があります。

問題は、インジェクターの微細穴の処理要件が、従来の機械的穴あけ技術の能力をはるかに超えていることです。これらの微細な穴を正確に加工するには、どのようなプロセスが使用されますか?

従来の加工方法 vs 革新的な微細穴加工技術

現在、インジェクターの一般的な微細穴加工方法には、主に機械的穴あけ、EDM、およびフェムト秒レーザー加工が含まれます。

機械掘削のコストが最も高くなります。小さな穴を開けるためのツールは高価で、機械加工の過程で摩耗しやすく、ツールには破損のリスクがあり、微細穴加工の一貫性と製品歩留まりに直接影響し、消耗品のコストが高いためです。

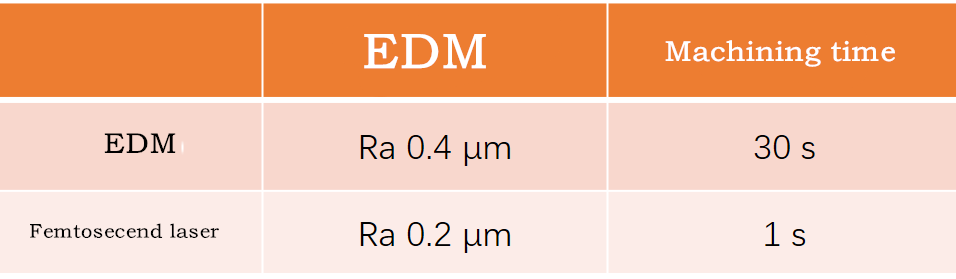

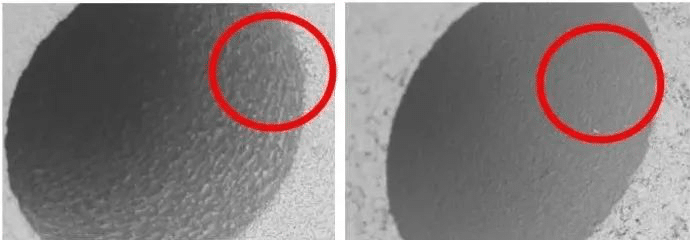

EDM はサイズ的に機械穴あけよりも少し柔軟性がありますが、その加工効率は低く、表面粗さは理想的ではありません。特に加工面には再溶融層ができます。同時に、電極のコストとプロセスの安定性も考慮する必要があります。

ただし、フェムト秒レーザーは加工プロセスで熱を発生させることができず、フェムト秒レーザーで加工されたマイクロホールには再溶融層とバリがなく、より鮮明でシャープなエッジとより良い表面品質を得ることができ、ノズルの寿命を延ばします。

直径 150 μ m、深さ 0.5 mm の穴を例に、EDM とフェムト秒レーザーの加工結果を比較します。

図の左側が放電加工機で加工した微細穴、右側がフェムト秒レーザーで加工した微細穴

私たちがレーザー加工に精通していることは言及する価値があります。では、よく耳にするフェムト秒レーザーとナノ秒レーザー、ピコ秒レーザーの違いは何でしょう?

最初に時間単位の変換を明確にしましょう

1ミリ秒=0.001秒=10-3s

1μs=0.000001s=10-6s

1ns=0.0000000001s=10-9s

1ps =0.0000000000001s=10-12s

1fs =0.000000000000001s=10-15s

時間単位がわかれば、フェムト秒レーザーは極短パルスのレーザー加工であることが分かりますので、それだけ高精度加工が得意です。

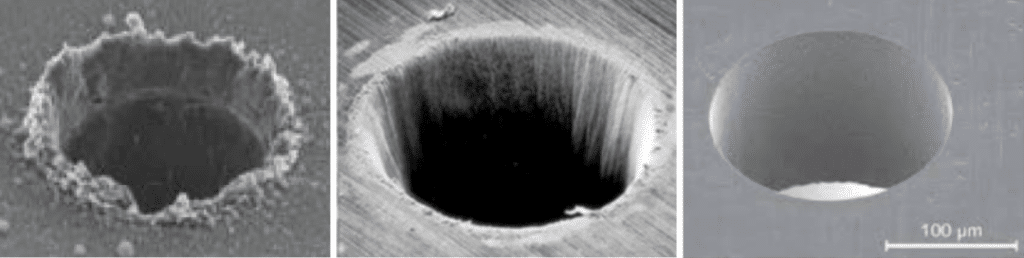

ナノ秒レーザー穴あけ、ピコ秒レーザー穴あけ、フェムト秒レーザー穴あけがあります

フェムト秒レーザーの仕組み

フェムト秒レーザーが金属加工と非金属加工に作用する場合、原理は全く異なります。金属表面には多数の自由電子が存在します。レーザーが金属表面に照射されると、自由電子が瞬時に加熱され、数十秒で電子が衝突します。自由電子は結晶格子にエネルギーを伝達し、正孔を形成します。しかし、自由電子衝突のエネルギーはイオンのそれよりもはるかに小さいため、エネルギーを伝導するのに長い時間がかかります。しかし、この問題は中国の科学者によって解決されました。

非金属材料にフェムト秒レーザーを照射する場合、材料表面には自由電子が少ないため、レーザー照射前に材料表面をイオン化し、自由電子を発生させます。残りのリンクは、金属材料と一致しています。フェムト秒レーザーで微細な穴を加工すると、初期段階で小さなピットが形成されます。パルス数の増加に伴い、ピットの深さは増加します。しかし、深さが増すにつれて、破片がピット底から飛び出しにくくなります。その結果、底部へのレーザー伝搬のエネルギーはますます少なくなり、深さの飽和状態を増加させることはできません。つまり、マイクロホールが掘削されます。

新しいフェムト秒レーザー技術の応用

フェムト秒レーザーの新技術の応用は、まだ始まったばかりです。主なアプリケーション産業には、半導体産業、太陽エネルギー産業(特に薄膜技術)、平面ディスプレイ産業、合金マイクロ鋳造、精密開口および電極構造加工、航空困難な材料加工、医療機器およびその他の分野が含まれます。

中国製造 2025 を背景に、従来の工業製造業は大きな変革に直面しています。方向性の一つは、効率を改善し、より付加価値が高く、技術的障壁の高いハイエンド精密加工に転換することです。レーザー加工は、このテーマに完全に沿っています。レーザーとレーザー加工装置は、消費者向け電子タッチ スクリーン モジュールの製造、半導体ウエハーのダイシングなどのハイエンド 3C 製造分野で登場し、サファイア加工、曲面ガラス、セラミック製造で新しいアプリケーションの可能性を示しています。

3C産業

超短パルスレーザーの代表格であるフェムト秒レーザーは、超短パルス幅と超高ピークパワーという特徴を持っています。幅広い加工対象物を備えており、特に脆性材料やサファイア、ガラス、セラミックなどの熱に敏感な材料の加工に適しているため、電子産業の微細加工産業に適しています。

主な理由は、昨年から携帯電話に指紋識別モジュールが適用され、フェムト秒レーザーの購入につながったためです。指紋モジュールには、レーザー加工が含まれます。①ウェーハのダイシング、②チップの切断、③カバーの切断、④FPCソフトボードの輪郭の切断と穴あけ、⑤レーザーマーキングなど。そのうち、サファイア/ガラスカバープレートとICチップが主に処理されます。 Apple 6 は 2015 年から正式に指紋認証を採用し、多くの国内ブランドの人気を高めてきました。現在、指紋認証の普及率は 50% 未満です。したがって、指紋識別モジュールを処理するために使用されるレーザーマシンには、まだ大きな開発スペースがあります。

同時に、レーザー加工機は PCB 穴あけ、ウェーハ ダイシング切断などにも使用でき、応用分野は常に拡大しています。特に今後の携帯電話では、サファイアやセラミックスなどの高付加価値の脆性材料が使用されるため、レーザー加工装置は 3C 自動化装置の重要な部分になるでしょう。フェムト秒レーザーは、今後3C自動加工装置の分野で広く、かつ重要な役割を果たすと考えています。

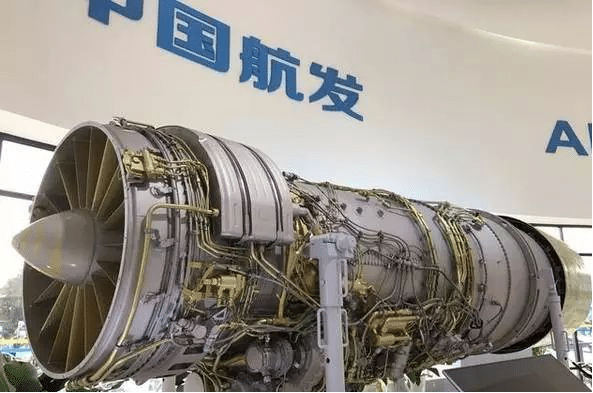

航空機エンジン

長い間、中国のエンジン製造技術は常に航空宇宙産業の発展を制限するボトルネックでした。製品の品質は、2 つの側面から標準に達していません。1 つは材料技術です。もう一つは素材加工技術です。フェムト秒レーザー穴あけ加工で解決!

航空宇宙の分野では、ガスタービンはエンジンの 3 つの主要コンポーネントの最初の部分であり、その性能はエンジンの品質を直接的に決定します。しかし、航空エンジンのタービンブレードの使用温度は1400℃以上と高温部、特にブレードの冷却には正確な冷却技術が必要です。

ブレードの冷却は、通常、直径の異なる多数のフィルム穴によって実現されます。穴径は100~700μm程度で、空間分布は複雑です。それらのほとんどは、15°から90°の範囲の角度を持つ傾斜した穴です。冷却効率を向上させるために、穴の形状は扇形または長方形であることが多く、これは機械加工に大きな困難をもたらします。現在は高速放電加工が主流ですが、工具電極の製作が非常に難しく、加工部品が摩耗しやすく、加工速度が遅く、穴の中の切りくずの除去が難しいなどの課題があります。放熱しやすいので大量生産には向きません。

さらに、最新のエンジン ブレードの表面は、通常はセラミック材料である遮熱コーティングの層で覆われています。これは、将来の高度なエンジン製造の重要な技術である従来の EDM では機械加工できません。エンジンブレード材料の非メタライゼーションの開発により、EDM はより信頼できなくなりました。フェムト秒レーザー加工には、幅広い適応性、高い位置決め精度、機械的変形がない、直接接触がないなど、多くの利点があります。微細穴加工に最適です。

医療

現在、眼科屈折治療に使用されるすべてのフェムト秒レーザーは、フェムト秒技術の医療応用において最も成熟したデバイスの1つになるはずです。エキスパンダー、内視鏡、カテーテル加工などもあります。

医療において、フェムト秒レーザーはロングパルスレーザーに比べてエネルギーが非常に集中しており、作用時の熱伝達効果がほとんどないため、周囲環境の温度上昇を引き起こさないため、医療への応用において非常に重要です。レーザー手術。一方では、数度の温度上昇が瞬時に圧力波となり、神経細胞に伝わり痛みを生じます。一方で、生体組織に致命的な損傷を与える可能性があります。したがって、フェムト秒レーザーは、無痛で非侵襲的な安全な治療を実現できます。

フェムト秒レーザー穴あけ技術のブレークスルー

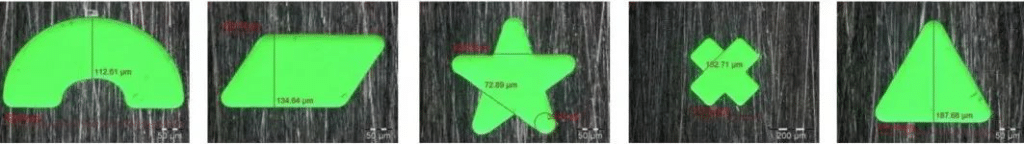

フェムト秒レーザー穴あけ技術はそのような魔法の力を持っていますが、その開発も非常に困難であり、特にシステム統合と技術工学の取り組みでは、さまざまな困難があり、出力も制限されています。また、微孔性加工産業の完全なセットをどのように形成するかは、世界的な問題でもあります。しかし、中国の科学者の努力により、システムの実用性と統合を実現しただけでなく、さまざまな形状の微細孔で個人的にカスタマイズできるねじ加工技術も発明しました。世界での地位。

現在、国内外の自動車産業における排出基準が徐々に引き上げられているため、インジェクター メーカーとその OEM の課題はますます深刻になっています。従来の丸穴ではお客様のニーズに応えられません。メーカーは、要件を満たすために、特殊で斬新なノズル形状を常に求めて開発しています。フェムト秒レーザー加工の柔軟性と利点は、ますます明白になってきています。

特殊で斬新な噴孔形状