刃先R加工は、CNC工具の精密研磨後、コーティング前に欠かせない工程です。目的は、刃先を滑らかで滑らかにし、工具寿命を延ばすことです。 Meetyouが紹介するCNC工具の刃先R処理方法は9通りあります。それを知りましょう。

マシニングセンターの切削工具のエッジラジアス処理とは、切削工具のレベリング、研磨、およびバリ取りのプロセスを指し、エッジのパッシベーション、チップ除去溝の研磨、およびコーティングの研磨を含みます。

1. 工具の物理的摩耗に対する耐性

切削プロセスでは、ツールの表面がワークピースによって徐々に消費され、刃先が高温高圧下で塑性変形しやすくなります。工具の不動態化処理は、工具の剛性を向上させ、工具の切削性能の早期の損失を回避するのに役立ちます。

2. ワークの平滑性を維持

工具刃先のバリは工具摩耗の原因となり、加工面が粗くなります。不動態化処理後、工具の刃先は非常に滑らかになり、それに応じて刃先の崩壊現象が減少し、ワークピースの表面仕上げも改善されます。

3. 便利な溝切りくず除去

工具溝を研磨すると、表面品質と切りくず除去性能が向上します。溝の表面が滑らかであるほど、切りくず排出性が向上し、より安定した切削を実現できます。

不動態化と研磨の後、CNC 工作機械のツールは表面に多くの小さな穴を残します。これらの穴は、加工中により多くの切削液を吸収できるため、切削中に発生する熱が大幅に減少し、切削速度が大幅に向上します。

9種類のエッジR加工方法

砥石刃先R法

これは、最も早く、最も広く使用されているパッシベーション技術です。

ナイロンブラシエッジラジアス方式

ナイロン素材のブラシホイールやブラシディスクに微粒子の研磨剤を塗布し、ブラシの高速回転でカッターを動かす方法が一般的です。

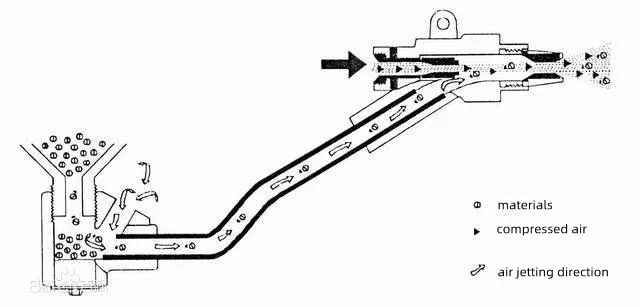

サンドブラスト工法

乾式サンドブラストと湿式サンドブラストに分けられます。また、エッジ半径処理の一般的な方法でもあります。ナイロンブラシ工法に比べ、エッジの均一性が高くなります。

エッジラジアス加工の撹拌方法

この方法は、治療前にツール全体を研磨バケットに入れ、レーザーセンサーを通してツールの深さを位置決めして、治療の質を確保することです。この工程の刃密度もナイロンブラシ方式よりも高いです。

電気化学機械エッジ半径処理

これは、電解加工と機械研磨を組み合わせた複合プロセスです。まず電解バリ取りを行い、その後機械研磨により酸化皮膜を除去します。

レーザー法:レーザークラッディング技術をベースに開発されたパッシベーション技術です。レーザーによってブレード表面に高熱を発生させ、一部の材料を溶かし、ブレードを不動態化する効果を達成できます。

振動エッジR加工方法

主処理装置は、振動テーブルとワークテーブルを含む。ブレードは、振動体に接続された容器に入れられます。容器には研磨粒子が充填されています。砥粒とブレードが衝突を繰り返し、衝突によって刃先の微量物質を除去し、刃先のパッシベーションを実現します。

磁気研磨法

ワークの円筒面の軸直角方向に磁場を印加し、磁場のS極とN極の間に磁性砥粒を付加するエッジラジアス加工です。磁性砥粒は磁極とワーク表面に吸着し、磁力線の方向に沿って柔軟な「砥ブラシ」に配列されます。カッターが回転と同時に軸方向に振動し、ワーク表面の金属やバリを除去します。

マイクロアブレシブウォータージェット技術:加圧器とノズル径の制御により液固の高エネルギージェットを形成し、被加工物に高速かつ繰り返し衝突させることで不動態化処理を実現する、環境にやさしい新しい加工技術です。