PVD と CVD は、現在、工具や金型の表面処理として非常に一般的な処理です。 CVD は化学気相堆積に基づいていますが、PVD は物理気相堆積に基づいていますが、原理の違いにより、最終的なコーティングが行われます。レイヤーの結果も異なり、アプリケーションに重点が置かれています。

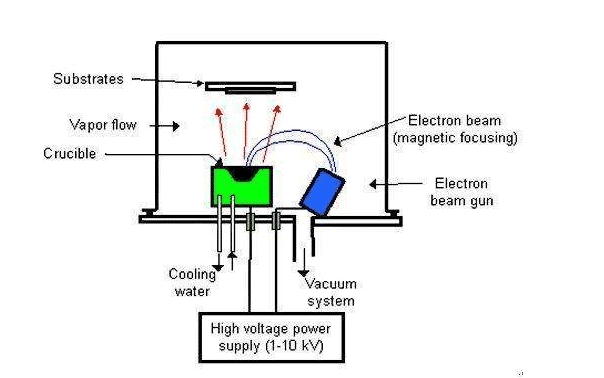

PVD (Physical Vapor Deposition) は、真空状態で金属ターゲットを蒸発させ、蒸発した物質とガスの両方をイオン化する低電圧大電流アーク放電技術です。製品表面に10umの超硬質皮膜を形成。新技術表面処理分野の最先端技術。この超硬質PVDコーティングフィルム銀器は、真空密閉チャンバー内でフィルムに成形されるため、環境をほとんど汚染しません。 PVDは、他の方法では得ることが難しい高硬度で耐摩耗性の高いセラミックコーティングや複合コーティングを簡単に得ることができます。金型部品に適用することで寿命を2倍にし、低コスト・高収益を実現します。

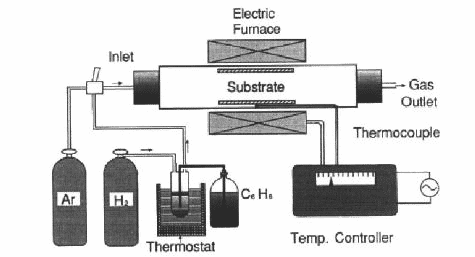

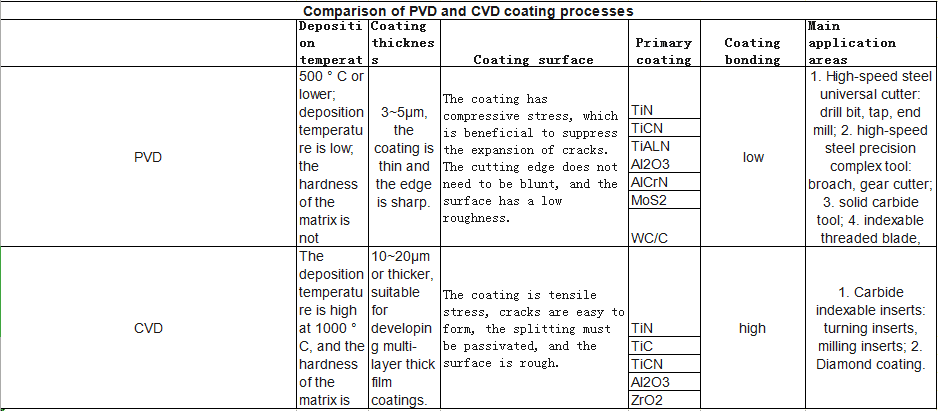

PVD は CVD よりも薄く、CVD コーティングの厚さは 10 ~ 20μm で、PVD コーティングの厚さはわずか 3 ~ 5μm 程度です。 PVDの処理温度は約500℃ですが、CVDの炉内温度は800~1000℃です。高温のため、CVD は、処理される材料に対して高い耐熱性を必要とすることがわかります。主流の切削材料の硬質合金のみがこのような高温に耐えることができるため、CVD 処理された工具には超硬合金以外はほとんど見られません。

また、CVDコーティングは膜厚が厚いため加工温度が比較的高く、冷却時に表面に引っ張り応力が発生しやすく、微細なクラックが発生しやすい。これらのクラックは、外部からの衝撃 (フライス加工など) によって容易に広がり、コーティング全体に広がるとコーティングが剥がれ、工具ベースのコーティング保護が失われます。したがって、CVD コーティング工具は、切削プロセス全体で切削力が均一かつ連続的であるため、多数の旋削インサートで使用されます。このとき、CVDコーティングは厚みの耐摩耗性に反映されます。明らかです。

それに対し、フライス加工に代表される断続切削。切削プロセス中、刃先の連続的な切削は、コーティングと工具の表面に影響を与えます。 PVDは加工温度が低いため(500℃前後)、冷却時に引張応力ではなく圧縮応力が発生し、クラックの発生や拡大を防止する効果があります。さらに、PVDコーティングの厚さが薄いため、刃の形状はあまり変わらず、刃の切れ味を大幅に維持し、切断力と切断熱を減らすことができます。要約すると、PVD は間欠フライス加工とほぼすべてのツールに適していることがわかります。

公平を期すために、CVD には、最も一般的に使用される CVD コーティング材料である Al2O3 である PVD に追いつくのが難しい従来の PVD 技術よりも優れた利点があります。 Al2O3は物理的・化学的安定性が非常に良く、硬く耐摩耗性に優れ、非常に低コストですが、製造工程上通常のPVDでは実現が困難です。もちろん、PVD の他の多くの利点と、近年のコーティング材料の継続的な拡大により、その性能はますます多くの面で CVD をしのぐようになりました。世界のツール市場における現在の市場シェアは、10 年以上前の 20% から 30% へと徐々に増加し、現在では 50% を超えています。

質問: peu-on appliqué ce revêtement sur du brasse?