深穴ドリルは、多くの場合、外部切りくず除去(ガンドリルとも呼ばれます)、内部切りくず除去(International Association of Deep-hole DrillingではBTAと略されることが多い)、ネスティングまたはスプレー切りくず除去に分けられます。本論文は主に内部切りくず除去を伴う深穴ドリルの原理の開発と応用を紹介する。

一般的に、チップはドリルパイプから排出され、加工面と擦れ合わないため、内部の切りくず除去は外部の切りくず除去よりも優れており、表面処理品質が高くなります。加工口径の範囲はどんどん広くなっています。ドイツ私たちは有名な深穴掘削の研究開発および製造会社です。彼らは、外側の切りくず除去ガンドリルの加工開口範囲が0.5-113であり、内側の切りくず除去BTAソリッドホールドリルの直径範囲が7.76-350、または最大700であることを示しています。BTAのリーマドリルは、ドリル穴、キャスト穴、圧延穴、その他の前処理された穴、およびその精度と表面品質、および処理速度を向上させます。度数と送りはドリルよりも高くなる可能性があります。また、パイプから排出されるチップと材料を使用した深穴ドリルとブローチおよびボーリングカッター(前列と後列のチップ)も含まれます。

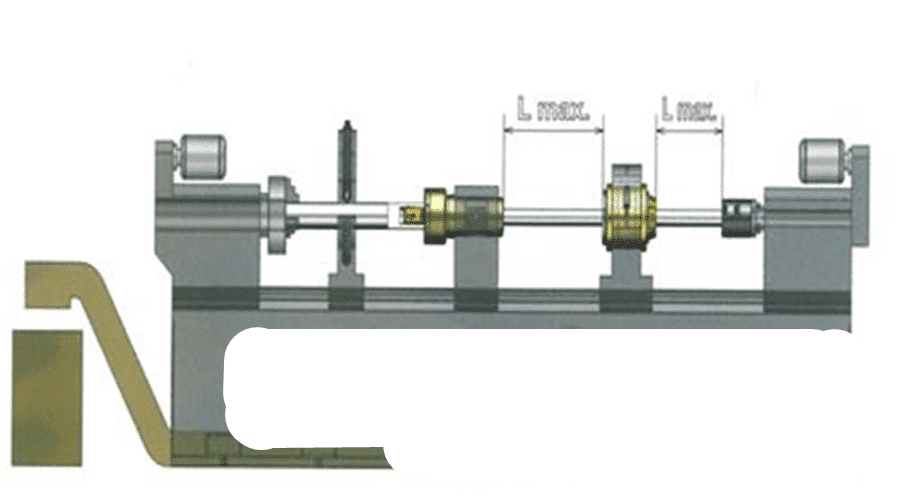

あらゆる種類のBTA穴あけ工具は、カッティングヘッドと長い中空ドリルパイプで構成されています。それらの最も細かいものは溶接され、厚いものは内外の長方形の糸で接続されています。ドリルパイプの端は工作機械の端にあるクランプドライブによって駆動され、ワークピースは工作機械のスピンドルの前部にあるクランプドライブによって駆動されます。 BTAドリルパイプは円筒形で非対称のドリルパイプであり、ガンドリルパイプよりもはるかに高いねじり剛性を備えているため、複雑な大径の深穴加工に適応できます。 BTA深穴ドリルの加工原理を図1に示します。

図1切りくず除去を伴う深穴加工の原理

From Fig. 1 and Fig. 2, it can be seen that the high-pressure coolant passes through the hydraulic head base supported by the central bracket and the drill sleeve on it and enters the head of the BTA bit through the holes distributed in the drill sleeve. The chips cut by the cutting edge of the head are forced into the drill pipe and discharged backwards to prevent the leakage of the high-pressure coolant lubricant. The indenter base is closely encapsulated with the workpiece and the rear part. Before entering the workpiece, the BTA bit should enter the drill pipe first so that it can get correct orientation and centering. Drilling sleeve has a high accuracy requirement. Generally speaking, it is required to reach F7 level. When drilling quality is high, it should reach G6 level. BTA bit is very long. In order to prevent vibration and deflection of drill pipe, the machine tool uses a number of special damping supports with vibration reduction function. Deep hole processing can be either tool rotation or workpiece rotation, or both rotate in opposite direction. Linear feeding is accomplished by the cutter, depending on whether the drill pipe rotates or not, the structure of drill sleeve and damping support of hydraulic bit base. It’s different. The coaxiality of each support is required to hold the drill pipe precisely and consistently, and the back end of the drill pipe is clamped by a special clamping device on the machine tool. The diameter below? 56 can be clamped by cylinder, and the larger clamp with slotted jacket. With this method, the hole depth can reach 250 *D. This machine tool can also be equipped with drills, broaching and boring tools and deep hole drills with flat or spherical bottom of the hole can be machined. The machining accuracy of BTA deep hole processing tool hole ofWe can reach IT6-9 level. The deviation of center line after processing is related to the machine tool, tool, process method and related cutting parameters. In the process method, generally only the workpiece rotates best, and the workpiece rotates opposite to the drill bit. Secondly, the bit rotation is poor. Compared with BTA solid deep hole drill, the tool used in hole processing is the worst, reaming drill, and broaching boring tool is the best.

図2深穴加工工作機械

Botek’s BTA bits and reaming drills are of many types, and the number of blades with smaller diameters is less, so only one can be used. The tip of the blade is staggered from the axis, and the guide bar has two pieces. The number of blades and the number of derivatives should gradually increase with the increase of diameter. The layout of the wrong teeth of the blade can vary from one blade to six blades, and the number of derivatives can also increase from two to six blades. The advantages of using guide are as follows: shortening the overhang length and increasing the rigidity of the blade, keeping short overhang and high rigidity at the cutting head when drilling and enlarging deep holes, which can ensure the stability and high accuracy of deep holes. Rigidity improvement restrains vibration, so it is possible to use sharper cutters. Improve the quality and efficiency of processing, adjust the tool outside the production line, adjust accurately and save time. Figure 2 also shows that the guide bars only support the head of the deep hole drill, while the longer part of the drill pipe is supported by damping. If the length L of the unsupported drill pipe is too long, the drill pipe may flutter due to flexion and centrifugal force.We has the recommended value according to the different diameter of drill pipe, and the number of damper supports should be set according to the recommended value.

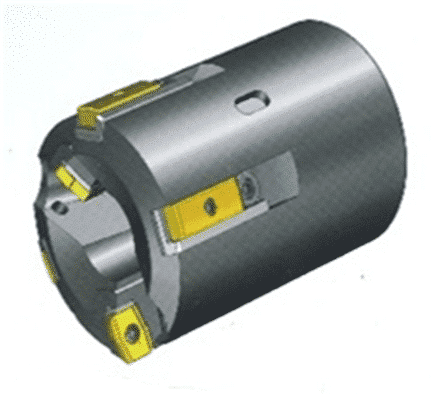

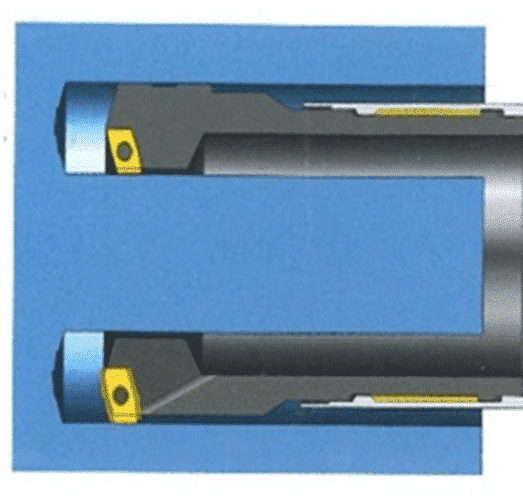

図3いくつかのBTA深穴ドリルビット

図4数種類のBTAリーマビット

BTA深穴ドリルとリーマドリルビットの例を図に示します。それぞれ3と4。さまざまな材料を処理するためのインデックス可能なインサートは、さまざまな材料で作ることができます。着用して引き裂いた後、インサートとガイドバーを調整して交換することができます。調整範囲は直径や構造によって異なり、交換精度は(+0.01)に達します。上記を除いて、大径ブローチおよびボーリングカッター(20-222.99)とスリーブドリル(55-412.99)の例を図に示します。深穴の穴あけと拡張はカッターによって前方に駆動され、深穴の穴あけはワークピースの回転であり、カッターは前方に引っ張られて前方に送られ、穴が拡張されて精度が向上します。この方法では、IT7からIT6までの最高の穴精度が得られます。サイズ調整範囲は5mmで、中心線のオフセットはいくつかの方法の中で最小です。スリーブドリルの加工原理を図6に示します。工具は穴の外壁部分のみを切断し、穴の中央部分を引き出します。切削能力は、穴あけ、省エネ、節電、切りくず除去よりも小さくなります。スリーブバーは、特に貴重な材料を処理するために、他の部品としても使用できます。

図5ブローチとボーリングヘッド

図6材料セットとドリル

BTA深穴切削工具を処理するときは、完全なクーラント供給システムが必要です。さまざまな開口部を持つさまざまな種類の工具の深穴加工には、さまざまな流量と圧力のクーラントが必要です。各種類の切削工具に関連する表と推奨データを事前に提供しています。さまざまな加工材料に適した切断速度と1回転あたりの送り、および適切なブレードと推奨されるチップブレーカータイプが提供されます。スムーズな加工を実現し、大径深穴加工の問題を解決するため。