超硬合金(ハードメタル)は、高融点金属(W、Mo、Ti、V、Taなど)の炭化物、窒化物、ホウ化物、ケイ化物で構成される合金の総称です。鋳造と焼結の2つの主要なカテゴリに分かれています。鋳造合金は、脆性が高く靭性が低く、実用的価値はほとんどありません。広く使用されているのは、一般に炭化タングステンまたは炭化チタンとコバルト粉末から焼結され、高硬度、耐摩耗性、高温硬度を有する焼結合金です。主に硬質材料の高速切削加工に使用されており、近年、金型業界での超硬合金の使用も増加しているため、超硬合金の熱処理について検討・検討することは実用的意義があります。

1.超硬合金の特徴

炭化物は、高融点金属の硬質化合物と金属結合相から粉末冶金の方法で作られます。一般的に使用される硬質化合物は炭化物です。切削工具用硬合金として、一般的に使用されるWC、TiC、TaC、NbCなど、バインダーはCoであり、超硬合金の強度は主にCoの含有量に依存します。超硬合金の炭化物は、高融点(Ti Cの融点3140°Cなど)、高硬度(TiCの硬度3200 HVなど)、良好な化学的安定性、および良好な熱安定性、硬度および耐摩耗性その高いです。性別および化学的安定性は、高速度工具鋼よりもはるかに高いです。

一般的に使用される超硬合金の硬質相は主に WC であり、耐摩耗性に優れています。一部の炭化物は WC と同様の硬度を持ちますが、同じ耐摩耗性はありません。 WC は耐力が高く(6000 MPa)、塑性変形しにくいです。 WCの熱伝導率も良好で、熱伝導率はツーリングの重要な性能指標です。 WC は熱膨張係数が低く、鋼の約 1/3 です。その弾性係数は鋼の 3 倍であり、圧縮強度も鋼よりも高いです。さらに、WC は、室温での腐食と酸化に対する優れた耐性、優れた電気抵抗、および高い曲げ強度を備えています。

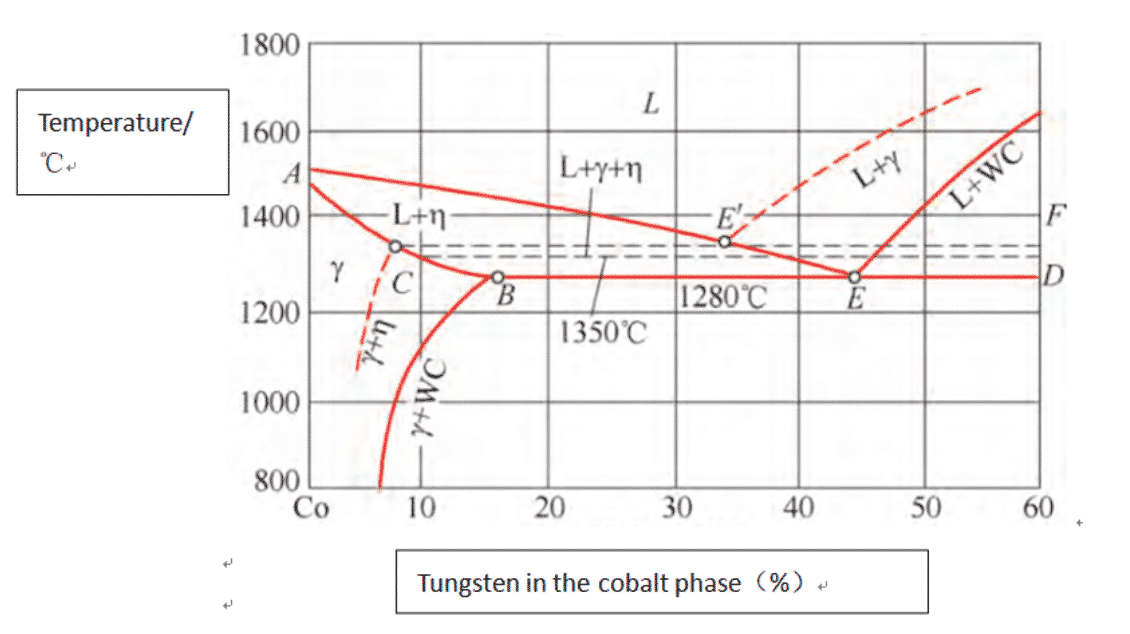

図1 WC-Co合金の準平衡図

2.熱処理と合金組織

これは、5%と35% WCのC / W比が異なるWC-Co合金の結合相について研究されています。結論は次のように描かれます。γ相または(γ+ WC)相が徐冷で合金に生成されます。 (γ+η)相がある場合に表示されます。ただし、(γ+η)相は不安定であるため、アニーリング後に(γ+η)相は安定した(γ+ WC)相に変化します。試験結果によれば、図1に示す準平衡状態図が描かれています(実線は安定系の状態図、破線は準安定状態のη特性を示す局所状態図です)段階)。

典型的な超硬合金のアニーリング(徐冷)は主に炭素含有量に依存します。C/ W> 1の場合、WC-Co相境界に遊離炭素が析出します。 C / W <1の場合、合金の微細構造は次のようになります。どちらの場合も、1つは三相領域(WC +γ+η)にあります。合金を徐冷した後にη相が現れることは避けられない。このような多量のη相がセメント相中に存在すると、分岐した結晶粒が現れ、小さな粒が偏在する。 η相の大きな粒子がある場合、粒子は長い距離で分離されているため、η相が高いという情報があり、より高い温度が形成され始めています。

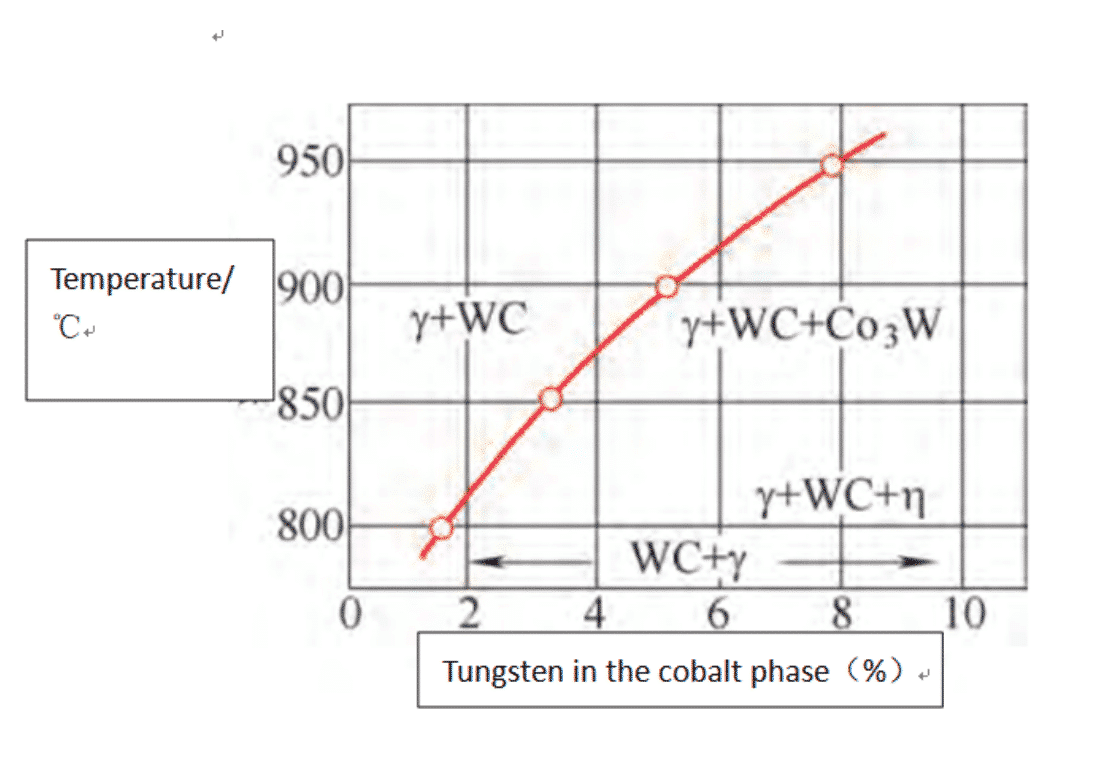

他の場合では、合金が二相(WC +γ)領域にある場合、W合金は低炭素合金がアニールされた後、結合相からCo3Wとして析出します。反応過程は次式で表すことができます。 Co面心立方→Co面心立方+ Co3Wしたがって、この低炭素2相WC-Co合金は、アニーリング後に3相(WC +γ+ CoW)構造に変換されます。図2は、異なるアニーリング温度での2相WC-Co合金のWの溶解曲線を示しています。曲線は、三相(WC +γ+ CoW)合金に変換された二相合金の臨界温度曲線です。曲線温度を超えると、アニーリングの結果、二相微細構造合金になります。曲線より下の温度でアニーリングすると、Co3Wを含む三相構造が生成されます。

3.硬度合金の機械的性質に及ぼす熱処理プロセスの影響

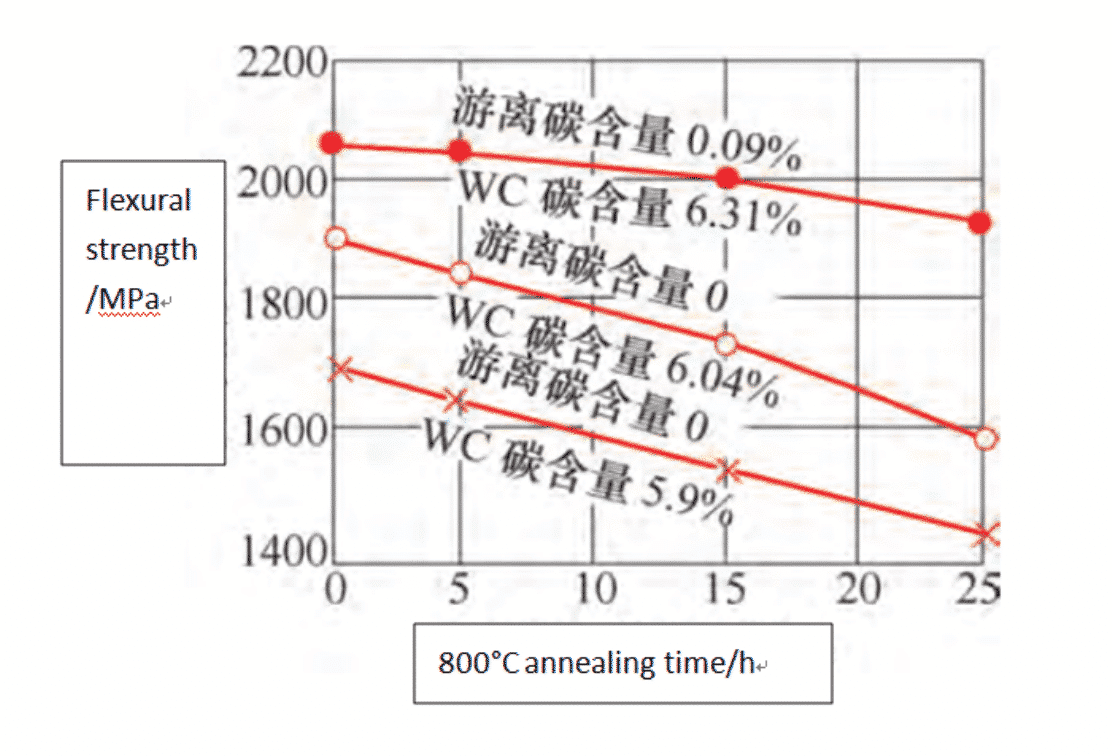

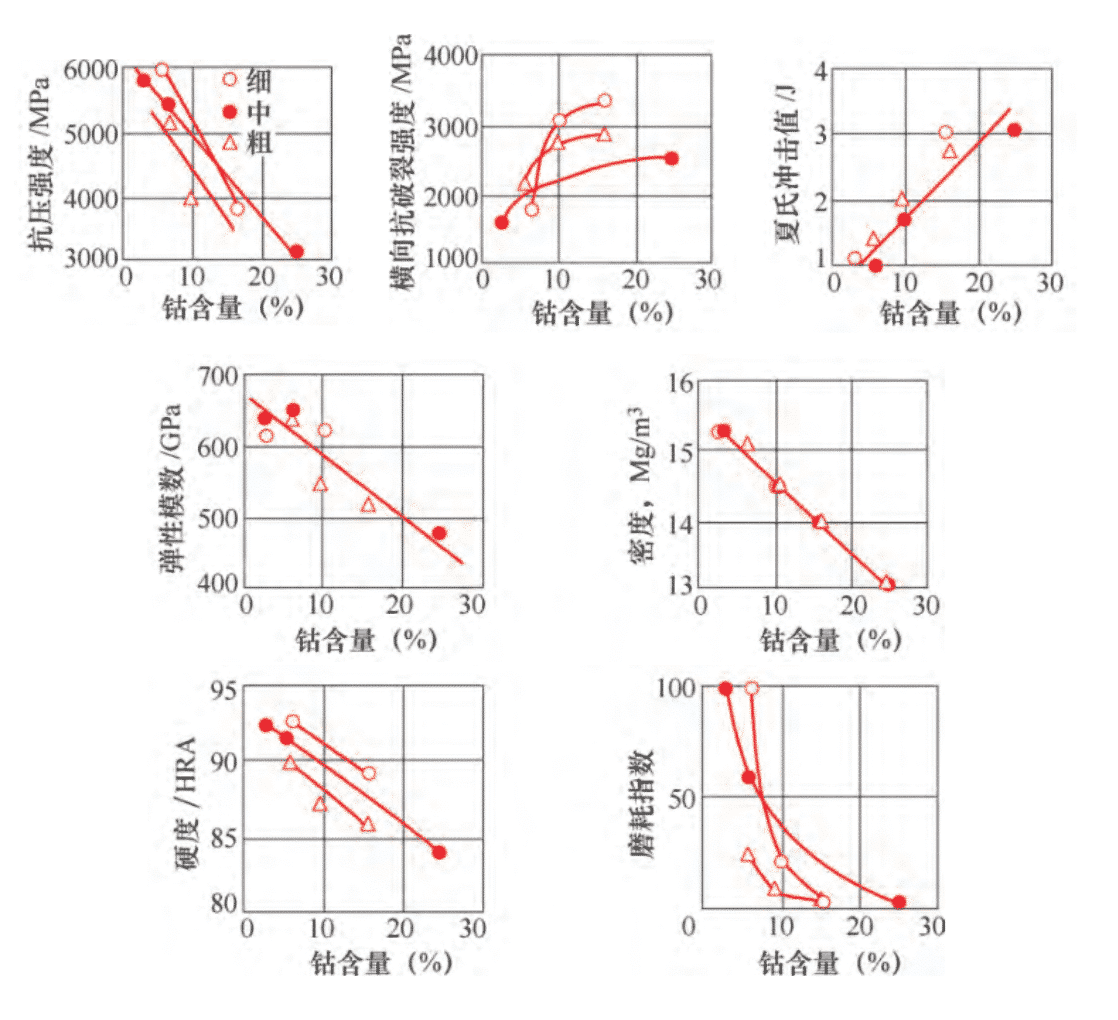

(1)強度への影響WCはCoのさまざまな温度で固溶度が異なるため、固溶体の温度急冷とその後の時効によってバインダー相が析出硬化する可能性があります。焼入れは、WCの析出とCoのホモトロピー遷移(Co密な六角形、Co面心立方)を抑制できます。 40%コバルトを含む合金の強度は、焼入れ後に約10%増加する可能性があると報告されていますが、10%コバルトを含む合金の強度は焼入れ後に低下します。エンジニアリングで一般的に使用される超硬合金に含まれるコバルトの量が一般に10%〜37%であることを考慮すると、合金強度に対する熱処理の影響は非常に小さいです。そのため、急冷はW-Co合金の強度を高める方法ではないと誰かが敢えて主張しました。表1と表3に示すように、焼鈍すると合金の強度も低下します。炭化タングステンの特性は、図4に示すように、含有するCoの量と粒子の厚さによって異なります。

図2 WC-10%Co二相合金におけるタングステンの固溶度曲線

図3 WC-10%Co含有量の曲げ強度に及ぼす800℃焼鈍の影響

表1 WC-11% Co合金の曲げ強度に対する650°Cでのアニーリングの影響

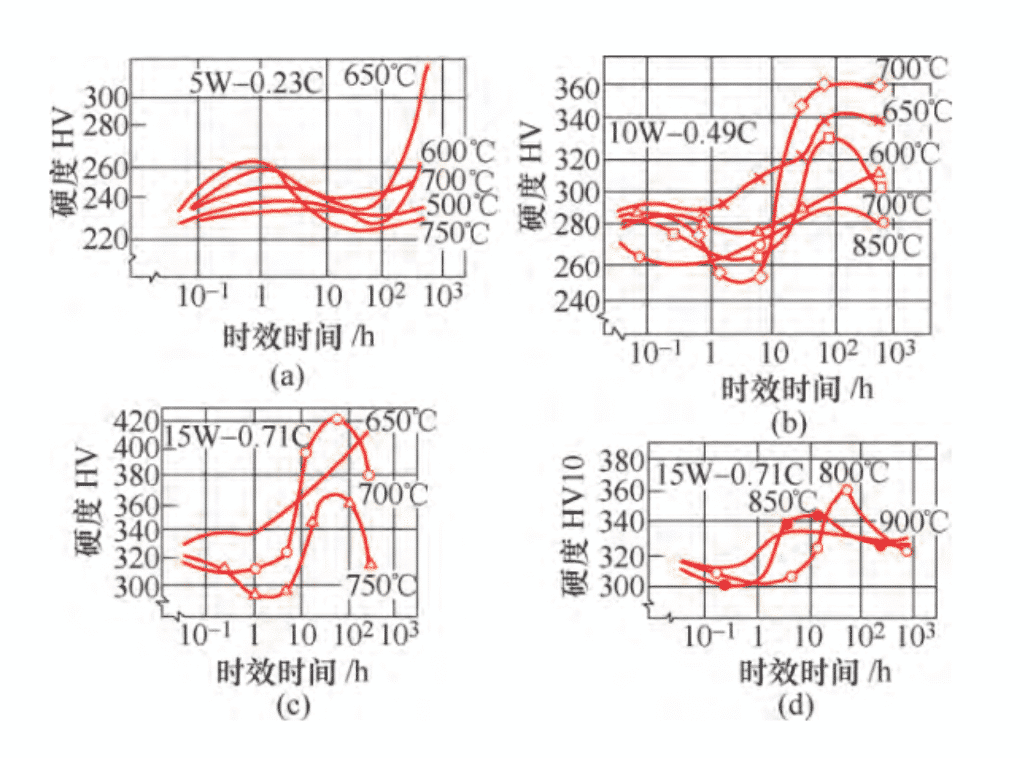

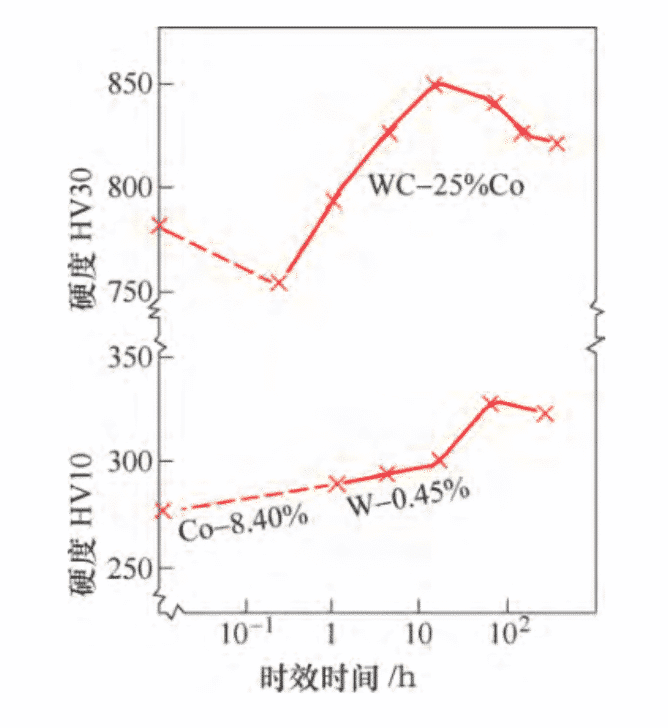

(2)硬度への影響WC-Co合金が時効すると、Co3WCXとCo3WCXは高密度組織相で析出するため、合金の硬度は増加しますが、その後Co3Wに変換されると合金の硬度は減少します。 H.Jonssonのテストデータを図5および図6に示します。熱処理後のCo3WCXの存在により、合金の硬度はわずかに向上しますが、熱処理時間が長くなり、曲げ強度が低下することを考慮すると、析出はCo3WCX相を使用してバインダー相を分散および硬化させることは、新しいグレードの開発に有効な方法ではありません。別の方法を見つける必要があります。 。

(3)超硬合金の代表的な熱処理を表2に示します。

表2硬質合金の典型的な熱処理プロセス

図4 WC超硬合金の特性は、Coの量と粒径によって異なります

図5 WC-Co合金バインダー相の硬度と時効時間の関係

図6 WC-Co合金の硬度と時効時間の関係

4.硬質合金コーティング

硬質合金の耐摩耗性をさらに向上させるために、その表面にTiCやTiNなどの硬質材料を蒸着してもよい。コーティング材料は次の要件を満たす必要があります。

1それは低温および高温で高い硬度を持っている必要があります。

2は化学的安定性が良好です。

3は通気性があり、通気孔がない必要があります。

4処理する材料は、摩擦係数が低い必要があります。

5 本体としっかり接着する。 6 経済的で生産が容易です。今日の世界では、超硬合金は切削工具の主な材料でもあります。また、金型や測定器などの分野でも用途シェアを拡大しています。

要約すると、これは主に次の側面で使用されます。

1連続切削をします。

2ナイフの深さをほとんど変えずに、旋削をプロファイルします。

3は、強度の低い断続的な車両が必要です。

4鋼またはねずみ鋳鉄の高速正面フライス。

コーティングされた超硬合金の利点は多く、以下のように要約されます。

1優れた汎用性。

2は、ワークピースの切断面の精度を向上させることができます。

3同じ工具寿命で切削速度が大幅に向上します。

4同じ切削速度で、工具寿命を延ばすことができます。

(1)コーティング材料ほとんどの外国メーカーは、コーティングされたインサートにTiCコーティングを使用し、次にTiNコーティングを使用しています。 TiC-TiN複合コーティングとTi(C•N)固溶体コーティングは徐々に増加しました。近年、多くの新しい複合コーティングも開発されています。

TiCは現在理想的なコーティング材料であり、その利点は高温硬度、高強度、優れた耐酸化性および耐クレーター摩耗性です。その不利な点は、熱膨張係数とボディが大きく、側面の耐摩耗性が低いことです。 TiCコーティングと比較して、TiNコーティングには次の利点があります。コーティングされたブレードは切断時にクレーターを形成する傾向が低く、その熱膨張係数は基材の熱膨張係数に近く、熱衝撃に対する感度が低い腫瘍を形成する可能性は低いです。耐摩耗性が良く、堆積や制御が容易です。不利な点は、基材への接着力が弱くなることです。 TiC-TiN複合コーティングとTi(C•N)固溶体コーティングは、1970年代に開発された新しいコーティングであり、生産での適用に成功しています。

複合コーティングのハードコーティングには将来性があります。

(2)コーティングプロセスTiCコーティングインサートを製造するためのプロセスと設備は、国内外で同じです。共通の特徴は、処理された超硬合金インサートが堆積反応チャンバーに配置され、次にH2が担体として使用され、TiCl4とメタンが反応チャンバーに導入されることです。堆積反応。反応温度はおおよそ1000℃程度に制御されています。加熱方法はほぼ同じ高周波誘導加熱で、堆積圧力はほとんどが負圧です。良質のコーティングは常圧で堆積させることができますが、陰圧堆積の使用はより効率的であり、コーティングはより均一で高密度です。特に、堆積ブレードの数が多い場合、負圧堆積を使用する利点は特に重要です。

(3)コーティングの厚さTiCコーティングの厚さは、国内外で製造されたコーティングインサートの場合、通常5〜8μmです。 TiNコーティングの厚さは8〜12μmの範囲です。 (4)コーティングマトリックスのコーティング性能は、マトリックスの組成に大きく影響されます。コーティングされたブレードマトリックスは、次の要件を満たしている必要があります。 2は硬度が高いです。 3その化学組成はコーティング材料と一致する必要があり、相互の接着は強固でなければなりません。 4は、高い堆積温度で損傷を受けていません。 5膨張係数はコーティング材料のそれに似ています。 6は熱伝導性が良い。鋼材を加工する場合、WiC-TC-CoまたはWC-TiC-TaC-Co合金を選択する必要があります。鋳鉄または非鉄金属を加工する場合は、WC-Co合金を選択する必要があります。処理材料が異なると、コーティング合金マトリックスの要件も異なります。つまり、コーティングもパーソナライズする必要があります。特定の条件下で効果を最大化する限り、熱処理プロセスは万能薬ではありません。

5.工具および金型製造における超硬合金の応用

(1)切削工具の分野では、超硬合金は800〜1000℃の高温でも優れた切削性能を維持します。高温での急速切断に適しており、経済性向上に実用的意義があります。したがって、それは徐々に高速度工具鋼に取って代わっています。ツールを作る。 2017年には、旋盤、平面、ボーリングナイフ、3ブレードカッター、ダイカッター、エンドミルだけでなく、スマートマニュファクチャリングやインダストリアル4.0の継続的なプロモーションにも広く使用されています。より広く、将来を楽しみにしてツールの素材は、間違いなく超合金の世界です。

(2)金型の分野では、各種伸線ダイス、伸線ダイスは基本的に超硬合金で作られています。ジッパー歯を製造するためのプログレッシブダイは、YG8およびYG15ハードアロイを使用して、大径の絞りダイとYG20Cハードダイを製造します。マルチポジションプログレッシブダイ用合金。非磁性モードは、一般的にYG15およびYG20超硬合金で作られています。 YG8窒素イオン注入伸線ダイの寿命は2倍以上です。要するに、金型への超硬合金の適用はますます一般的になっています。また、ゲージやその他の工具業界でも使用されているため、詳細は説明しません。

6.まとめ

硬質合金を適切に熱処理した後、硬度は少し向上しますが、熱処理時間が長くなり、曲げ強度が低下するため、熱処理にはある程度の特殊性が必要です。表面コーティングは、超硬合金の新しい使用方法を強化し、コーティングの基材、材料、プロセス、および厚さも個別化する必要があります。

こんにちは皆さん、

容器内の炭素鋼にTCCコーティングを施しています。容器にはヘッドが溶接されており、保持温度でPWHTされています。 600DegCの。 TCCコーティングが粉末化し、層間剥離が始まりました。特にノズル遷移領域で。

誰かがこの失敗についてフィードバックを持っていますか?