1、強さ

定義:外力下での損傷(破壊)または重大な変形に耐えるコンポーネントまたは部品の能力。キーワードが抽出され、骨折が壊れ、変形が顕著になります。

たとえば、孫悦はiPadを体重計として取り上げ、立ち上がって、iPadの画面にひびが入りましたが、これは十分な強度ではありません。たとえば、武漢では毎年夏に海を眺めていると、風で大きな枝が折れてしまいますが、強度が足りません。

強度は、破壊などの材料の破損を反映するパラメータです。一般に、強度には引張強度と圧縮強度が含まれます。これは、応力が到達したときの材料の破損量です。強度の単位は通常MPaです。

ダメージタイプ

脆性破壊:大きな塑性変形なしに発生する突然の破壊。例えば、延伸過程での断面に沿った鋳鉄試験片の破壊、およびねじり過程での傾斜部分に沿った鋳鉄試験片の破壊。

塑性降伏:材料は大きな塑性変形を引き起こし、コンポーネントの作業能力を失います。たとえば、低炭素鋼の試験片は、伸ばされたりねじられたりすると、大きな塑性変形を起こします。

強度理論

1.最大引張応力の理論:

一方向応力の条件下で、部材のある点での最大引張応力が極限応力σbに達する限り、材料に脆性破壊が発生します。したがって、複雑な応力状態にあるコンポーネントの脆性破壊の条件は次のとおりです。σ1=σb

したがって、最初の強度理論によって確立された強度条件は、次のようになります。σ1≤[σ]。

2.最大引張ひずみ理論:

一方向応力状態で最大引張ひずみε1が限界値εuに達する限り、脆性破壊が発生します:ε1=σu。

From the generalized Hooke’s Law:ε1=[σ1-u(σ2+σ3)]/E,therefore,σ1-u(σ2+σ3)=σb.

第2の強度理論に従って確立された強度条件は次のとおりです:σ1-u(σ2+σ3)≤[σ]。

3.最大せん断応力理論:

一方向応力の状態で最大せん断応力τMaxが最大せん断応力τ0に達する限り、材料は破損します。 τmax=τ0。

軸方向張力の傾斜部の応力式による。τ0=σs/2(σs-断面の垂直応力)式から:τmax=(σ1-σ3)/2。したがって、破壊条件はσ1と書き直されます。 -σ3=σs。

第3の強度理論によれば、強度条件は次のとおりです。σ1-σ3≤[σ]。

4.形状変化の比エネルギー理論:

部材のある点での形状変化率が一方向応力状態で限界値に達することができる限り、材料は破損します。

したがって、第4の強度理論によれば、強度条件は次のとおりです。

sqrt(σ1^2+σ2^2+σ3^2-σ1σ2-σ2σ3-σ3σ1)<[σ]。

2、剛性

定義:外力の作用下での弾性変形または変位に抵抗する部材または部品の能力を指します。つまり、弾性変形または一意性は、プロジェクトの許容範囲を超えてはなりません。

剛性は、構造の変形と力の関係、つまり、構造が受ける力の大きさによって生じる変形の量を反映するパラメータです。要するに、それはばねであり、ばねの剛性は張力を伸びで割ったものです。剛性の単位は一般的にN/mです。

剛性タイプ:

加えられる荷重が一定の荷重である場合、それは静的剛性と呼ばれます。交互荷重の場合、動的剛性と呼ばれます。静的剛性には、主に構造剛性と接触剛性が含まれます。構造剛性とは、主に曲げ剛性とねじり剛性を含む、部材自体の剛性を指します。

1.曲げ剛性:次の式に従って計算されます。

3、2つの間の接続

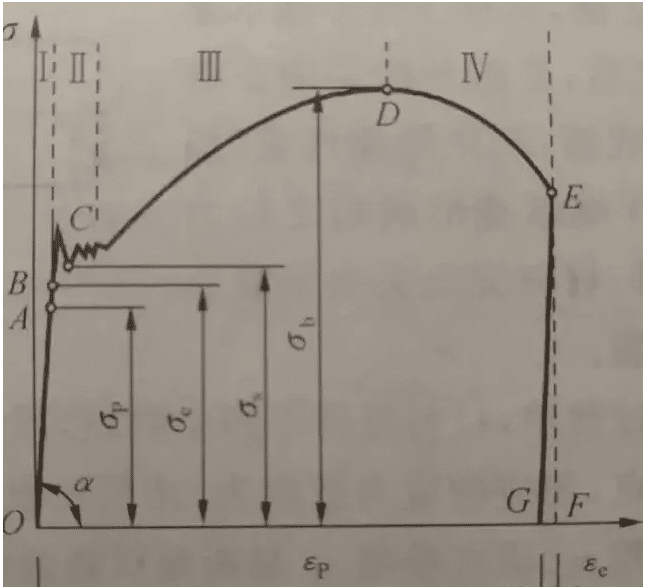

上記の強度と剛性の理論的理解に基づいて、剛性と比較して、強度の定義は外力の作用下での破壊を目的としており、破壊タイプは、応力に関連する塑性降伏と脆性破壊に分類されます。 -張力のひずみ曲線。図のように。

図の曲線は、次の4つの段階に分けることができます。

1.弾性変形段階;

2.歩留まり段階;

3.強化段階;

4.ローカルネッキングステージ。

The definition of stiffness is to resist elastic deformation, which is carried out in the first stage. Under elastic action, it meets Hooke’s law. Observe the calculation formula of bending stiffness and torsional stiffness under static load, which is similar to Hooke’s law. It can be inferred that the measurement of stiffness is only carried out in the elastic deformation stage.

次の段階に入った後、塑性ひずみ火災の残留ひずみは引張プロセス中に消えることはありません。応力-ひずみ曲線では、応力はほぼ同じですが、ひずみは大幅に増加します。このとき、応力が降伏限界です。そして材料のために、それはプラスチックの収量に入ります

破壊段階では、強化段階の後、応力の増加に伴ってひずみが増加し、最終的に強度限界に達します。強度の測定は、材料の弾性変形後、強度限界の前であることがわかります。

結論として、剛性と強度の両方が部品の破損段階で測定され、剛性は応力によって測定され、強度は変形によって測定されると結論付けることができます。ひずみの過程で、剛性は前段階にあり、強度は後期にあります。したがって、部品の故障の状態測定では、剛性要件が満たされている限り、弾性変形の段階で十分な応力に耐えることができ、強度もそのような前提の下で部品の要件を満たします。この関係により、実際の生産では、機械設備のシャフトなど、あらゆるデザインがあります。通常、シャフトのサイズは、最初に強度条件に従って決定され、次に剛性条件に従って剛性がチェックされます。このため、精密機械の剛性要件は非常に高く、その断面サイズの設計は剛性条件によって制御されることがよくあります。