熱分析・熱量分析のポイントをマスターしたい?

熱分析および熱量測定分析

thermal熱分析

熱分析は機器分析の重要な分野であり、物質の特性評価にかけがえのない役割を果たす。何世紀もの長い年月を経て、熱は鉱物と金属の熱分析から引き起こされました。ここ数十年、高分子科学と薬物分析は活力に満ちています。

1.熱重量分析

熱重量分析(TGまたはTGA)は、特定の温度プログラム(上昇/下降/一定温度)の制御下で、サンプルの質量を温度または時間で制御して、重量減少率と重量減少温度を取得するために使用されます。開始点、ピーク値、終了点…)、および分解残量などの関連情報。

TGメソッドは、プラスチック、ゴム、コーティング、医薬品、触媒、無機材料、金属材料、複合材料の研究開発、プロセス最適化、品質監視で広く使用されています。異なる雰囲気下での材料の熱安定性と酸化安定性を測定できます。分解、吸着、脱着、酸化、還元などの物理的および化学的プロセスを分析できます。これには、TGテスト結果を使用して、さらに明白な反応速度を分析することもできます。材料を定量的に計算して、水分、揮発性成分、およびさまざまな添加剤とフィラーを決定できます。

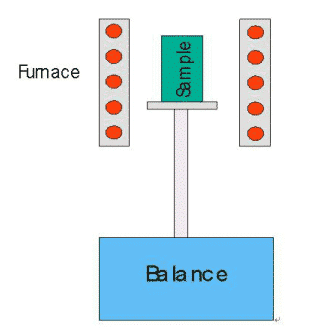

熱重量分析計の基本原理は次のとおりです。

上の図は、トップローディング熱重量分析計の構造を示しています。炉体は加熱体であり、特定の温度プログラムの下で動作します。炉は、さまざまな動的雰囲気(N2、Ar、Heなどの保護雰囲気、O2、空気などの酸化雰囲気およびその他の特別な雰囲気など)に曝される可能性があります。または、テストは真空または静的雰囲気下で行われました。試験中、サンプルホルダーの下部に接続された高精度天びんは、いつでもサンプルの現在の重量を感知し、データをコンピューターに送信します。コンピューターは、サンプル重量対温度/時間曲線(TG曲線)を描画します。サンプルの重量変化(理由には、分解、酸化、還元、吸着および脱着など)が含まれる場合、TGカーブで重量損失(または重量増加)ステップとして表示されるため、損失/重量増加プロセスを知ることができます。発生した温度ゾーンと損失/重量比を定量化します。 TG曲線を微分計算して熱重量微分曲線(DTG曲線)を求めると、重量の変化率など、より多くの情報を得ることができます。

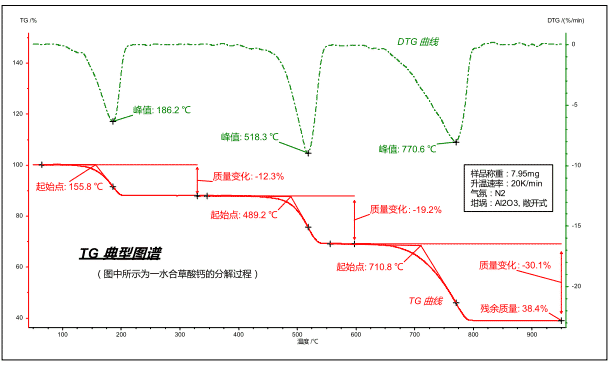

典型的な熱重量分析曲線を以下に示します。

マップは、温度と時間の両方の座標で変換できます。

赤い曲線:熱重量分析(TG)曲線は、プログラム温度中の温度/時間の関数としてサンプルの重量を特徴付けます。縦軸は重量パーセントです。これは、現在の温度/時間におけるサンプルの重量と初期重量の比率です。

緑の曲線:熱重量微分(DTG)曲線(つまり、dm / dt曲線、TG曲線上の各点の曲線と時間座標)は、温度/時間による重量の変化率とそのピークを特徴付けます。ポイントが特徴です。各損失/体重増加ステップの体重変化率が最も速い温度/時点。

損失/成長ステップでは、次の特徴点がより一般的に使用されます。

TG曲線の外挿開始点:TGステップの前のレベルの接線と曲線の変曲点の接点の交点を、損失/重量増加プロセスの基準温度点として使用できます。開始し、主に材料の熱安定性を特徴付けるために使用されます。

TG曲線外挿終了点:TGステップ後のレベルでの接線と曲線変曲点での接点の交点は、損失/重量増加プロセスの最後の参照温度点として使用できます。

DTG曲線のピーク:質量変化率が最大になる温度/時点。TG曲線の変曲点に対応します。

質量変化:TGカーブの任意の2点間の質量差を分析して、減量(または増量)ステップによって引き起こされたサンプルの質量変化を表します。

残留質量:測定終了時にサンプルに残っている質量。

さらに、ソフトウェアでは、TG曲線の変曲点(DTGピーク温度に相当)、DTG曲線外挿開始点(真の反応開始温度に近い)、およびDTG曲線外挿終了点(特性に近い)本当の意味での反応終了温度などのパラメータがマークされています。

2.熱量分析

熱量測定は、さまざまなプロセスに伴う熱の変化を測定する方法を研究する分野です。正確な熱特性データは、原理的には熱量計によって行われる熱量測定実験によって取得できます。

示差熱分析(DTA)は、プログラムされた温度でサンプルとリファレンス間の温度差を測定する熱分析方法です。示差走査熱量測定(DSC)は、プログラムされた温度条件下で、サンプルとリファレンスへの電力差と温度入力の関係を測定する熱分析法です。 2つの方法の物理的な意味は異なります。 DTAは、相転移温度などの温度特性点のみをテストできます。 DSCは、相変化温度ポイントを測定できるだけでなく、相変化中の熱変化も測定できます。 DTA曲線の発熱ピークと吸熱ピークには明確な物理的意味はありませんが、DSC曲線の発熱ピークと吸熱ピークはそれぞれ放熱と熱吸収を表します。したがって、DSCを例として、熱量分析を分析します。

示差走査熱量測定 (DSC) は、特定の温度プログラム (上昇/下降/一定温度) の制御下で、温度または時間に対するサンプル端と参照端の間の熱流量差の変化を観察することです。このようにして、吸熱、発熱、比熱変化など、温度プログラム中のサンプルの熱効果情報が計算され、熱吸収 (熱エンタルピー) と特性温度 (開始点、ピーク値、熱効果の終点…)が計算されます。

DSC法は、プラスチック、ゴム、繊維、コーティング、接着剤、医薬品、食品、生物、無機材料、金属材料、複合材料など、さまざまな分野で広く使用されています。材料の溶融および結晶化プロセス、ガラス転移、相転移、液晶転移、固化、酸化安定性、反応温度および反応エンタルピー、物質の比熱および純度が測定され、物質の各成分の適合性を研究できます混合物が研究され、結晶化度と反応速度パラメータが計算されます。

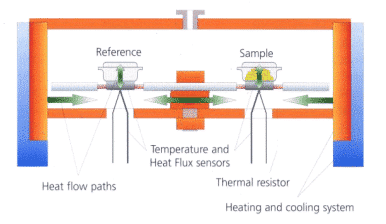

熱流示差走査熱量計の基本原理は次のとおりです。

上の図に示すように、サンプルはサンプルと一緒に梱包され、参照用るつぼ(通常は空)と一緒にセンサーディスクに配置されます。 2つは熱対称に保たれ、特定の温度プログラム(線形加熱)、冷却、一定温度、およびそれらの組み合わせに従って均一な炉内でテストされ、一対の熱電対(参照熱電対、サンプル熱電対)を使用して連続的に測定されました2つの間の温度差。炉体からサンプル/参照加熱プロセスはフーリエ熱伝導方程式を満たすため、両端の加熱熱流差は温度差信号に比例するため、元の温度差信号を熱によって熱流差信号に変換できます。流量補正、および時間/温度は、DSCマップを取得するための連続マッピングです。

サンプルの熱効果により、参照とサンプルの間の熱流の不均衡が生じます。熱抵抗が存在するため、基準とサンプルの間の温度差 () は、熱流の差に比例します。熱を得るために時間が統合されます: (温度、熱抵抗、材料特性…)

2つのエンタルピーの熱対称性により、サンプルに熱影響がない場合、参照端とサンプル端の間の信号差はゼロに近くなります。 「ベースライン」と呼ばれるおおよその水平線がマップ上で取得されます。もちろん、実際の機器が完全な熱対称性を達成することは不可能です。また、サンプル端とリファレンス端の熱容量の差は通常完全に水平ではなく、一定のうねりがあります。この電圧は通常「ベースラインドリフト」と呼ばれます。

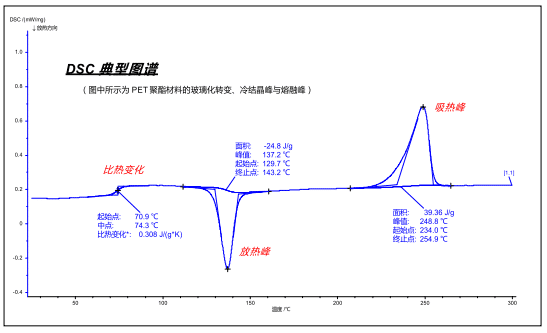

サンプルに熱影響がある場合、サンプル端と基準端の間に一定の温度差/熱流信号差が発生します。信号の差異と時間/温度の関係を継続的にプロットすることにより、次のようなマップを取得できます。

DIN規格および熱力学的規制によれば、図に示されている上向き(正の値)はサンプルの吸熱ピーク(典型的な吸熱効果は融解、分解、脱着など)であり、下向き(負の値)は発熱ピーク(典型的な発熱効果は結晶化、酸化、固化などであり、比熱の変化はベースラインの高さの変化、つまり曲線の階段状の変曲に反映されます(典型的な比熱の変化効果はガラス転移、強磁性転移などです)))。

マップは、温度と時間の両方の座標で変換できます。

吸収/発熱ピークについては、開始点、ピーク値、終了点、ピーク面積をより一般的に分析できます。いくつかの:

開始点:ピークの前のベースラインがピークの左側の変曲点の接線に接する点。熱効果(物理的または化学反応)が始まる温度(時間)を特徴付けるためによく使用されます。発生する。

ピーク:吸収/発熱効果が最大になる温度(時間)ポイント。

終了点:ピーク後のベースラインがピークの右側の接線に接する点。これは開始点に対応し、熱効果(物理的または化学的)の温度(時間)を特徴付けるためによく使用されます反応)終了します。

面積:物理/化学プロセス中にサンプルの単位重量によって吸収/放出される熱量を特徴付けるために、J / gで吸収/発熱ピークを積分することによって得られる面積。

さらに、吸収/発熱ピークの高さ、幅、面積積分曲線などの特性パラメーターをソフトウェアで示すことができます。比熱変化プロセスでは、始点、中点、終点、変曲点、比熱変化値などのパラメータを分析できます。

Ⅱ。熱分析装置

1.熱重量分析装置

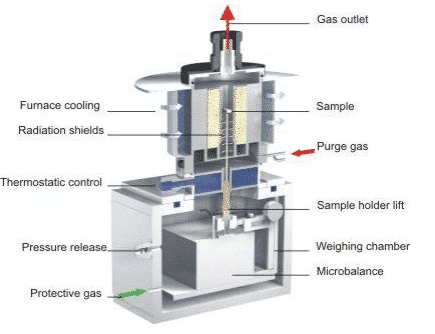

現代のTG装置は複雑な構造をしています。基本的な加熱炉と高精度の天びんに加えて、電子制御部品、ソフトウェア、一連の補助機器があります。 Netzsch TG209F3の構造を以下の図に示します。

保護ガスとパージガスが図に示されています。保護ガスは通常、N2に対して不活性です。計量室とジョイント接続部を通って炉内に投入され、天びんを設置できます。湿気、熱風の対流、汚染物質のサンプル分解によるバランスへの影響を防ぐ、安定した乾燥した作業環境。この機器では、2つの異なる種類のパージガス(purge1、purge2)を同時に接続し、必要に応じて測定中に自動的に切り替えまたは混合することができます。一般的な接続は、N2が従来のアプリケーションの不活性パージ雰囲気として接続されている接続です。もう1つは、酸化雰囲気として空気に接続されています。ガス制御アクセサリーに関しては、従来の回転計、電磁弁、または質量流量計(MFC)を搭載して、より高い精度と自動化を実現できます。

ガス出口は機器の上部にあり、キャリアガスとガス状製品を大気に排出するために使用できます。また、加熱トランスファーラインを使用してFTIR、QMS、GC-MS、その他のシステムに接続し、これらの機器に製品ガスを供給することもできます。コンポーネントの検出。機器の上部ローディング構造と自然な滑らかなガス経路の設計により、キャリアガスの流量が小さくなり、生成ガスの濃度が高くなり、信号のヒステリシスが小さくなります。これは、これらのシステムと組み合わせて、発生したガス成分。

装置には、炉を天びんの2つの部分から隔離するサーモスタット制御が装備されています。これにより、炉が高温のときに熱が天びんモジュールに伝達されるのを効果的に防ぐことができます。さらに、シールドガスのボトムアップ連続パージにより、熱風の対流による熱伝達が防止され、サンプルホルダーの周囲の輻射シールドが高温環境の熱輻射要因を分離します。これらの対策により、高精度天びんが安定した温度環境にあり、高温ゾーンに干渉されず、熱重量測定信号の安定性が確保されます。

2.示差走査熱量計

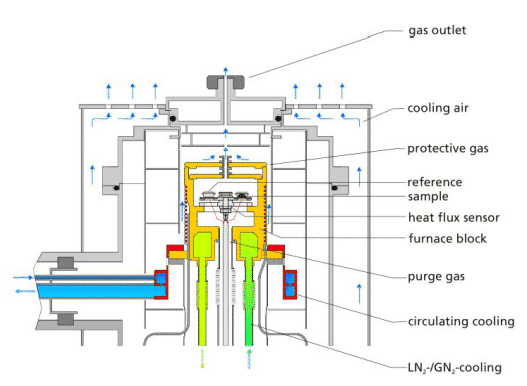

最新のDSC機器は、基本的な加熱炉とセンサー、電子制御部品、ソフトウェア、さまざまな補助機器に加えて、構造がより複雑です。次の図は、Netzsch DSC204F1の構造を示しています。

保護ガスとパージガスが図に示されています。保護ガスは通常、不活性N2を使用して炉の周囲を通過します。これにより、加熱体を保護し、耐用年数を延ばし、炉体を防ぐことができます。低温での周辺へのつや消しの影響。この機器では、2つの異なる種類のパージガスを同時に接続し、必要に応じて測定中に自動的に切り替えまたは混合することができます。従来の接続は、N2が従来のアプリケーションの不活性パージ雰囲気として接続される接続です。もう1つは、酸化雰囲気として使用するために空気またはO2に接続されています。ガス制御アクセサリーに関しては、従来の回転計、電磁弁、または質量流量計(MFC)を搭載して、より高い精度と自動化を実現できます。

装置は、3つの異なるタイプの冷却装置に接続できます。 1つは液体窒素システムLN2 / GN2冷却)、1つは循環冷却またはイントラクーラー、もう1つは冷却空気です。これらの3つの冷却方法には、それぞれ異なる特性と適切な用途があります。圧縮空気は比較的単純で、最低冷却温度は常温であり、低温用途を必要としない場合(プラスチック、熱硬化性樹脂産業など)に適し、測定終了後の自動冷却としてよく使用されます。炉体が常温に冷却されるように、次のサンプルを簡単に追加。液体窒素システムには、機械式冷凍よりも冷却が速く、低温(-180°C)に低下するという利点があります。欠点は、液体窒素自体が消耗品であることです。追加する必要がある、消耗品のコストの要因があります。機械式冷凍は液体窒素よりも冷却速度と限界温度が劣りますが、以下の基本的な消耗要素は常に使用できません。これはその利点です。

thermal。熱分析と測定に影響を与える実験的要因

1.熱分析実験の結果に対する加熱速度の影響

温度上昇率は、熱分析実験の結果に大きな影響を与えます。一般的には以下のようにまとめることができます。

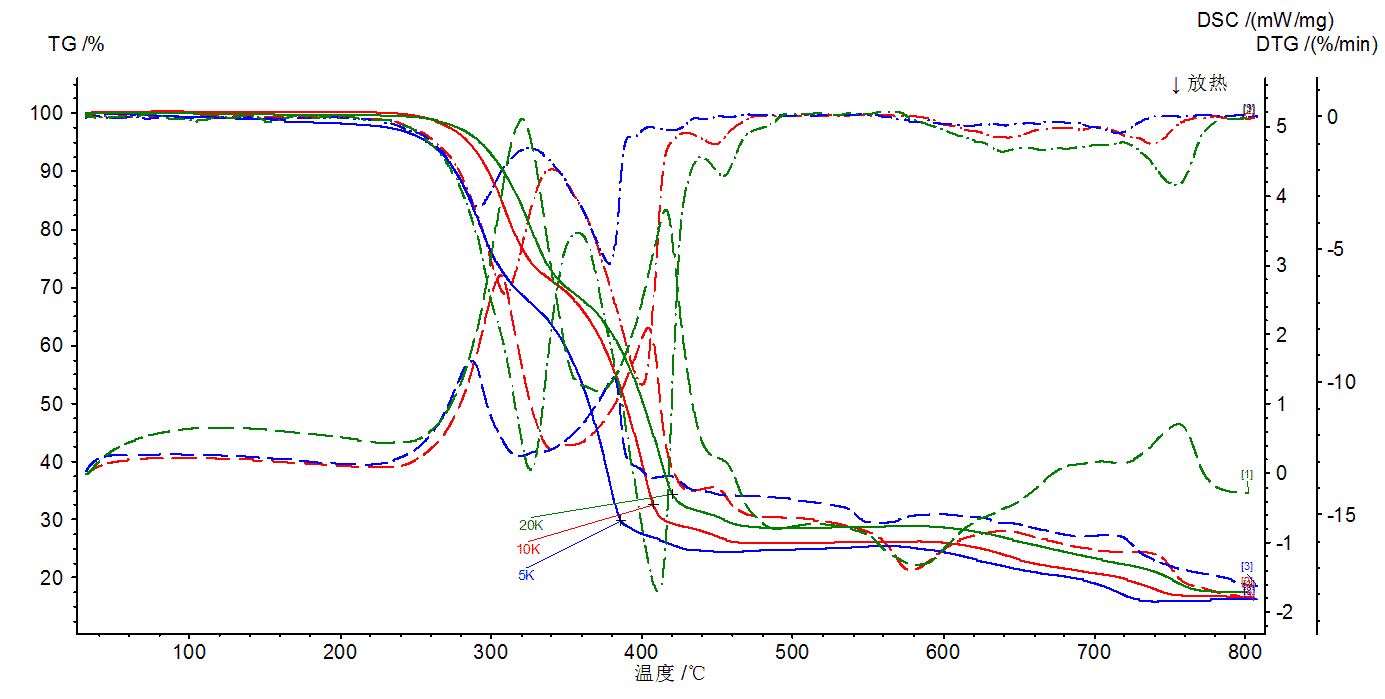

(1)TG、DSC曲線で表されるサンプルの特定の反応では、温度上昇率の増加は通常、反応の初期温度Ti、ピーク温度Tp、および終了温度Tfが増加するようなものです。急激な温度上昇により、反応がまだ進行できなくなっているため、より高い温度になり、アセンブリ反応が遅れます(上図)。

(2)急速な温度上昇は、高温領域で反応をより高速に押し上げることです。つまり、DSC曲線のピーク温度Tpが増加するだけでなく、ピーク振幅も狭くなり、ピークに達します(上図)。

2.熱分析実験に対するサンプルの投与量と粒子サイズの影響

少量のサンプルは、ガス生成物の拡散とサンプルの内部温度に有益であり、温度勾配を減らし、サンプル温度と環境の線形温度上昇からの偏差を減らします。サンプルの放熱効果。実験により、ピーク面積は依然としてサンプルの粒子サイズに関連していることがわかっています。粒子が小さいほど、DSC曲線の発熱ピークの領域が大きくなります。また、ばらばらになった試料粒子間には隙間があり、試料が熱劣化し、粒子が小さいほど、より多くの粒子を重ねることができ、熱伝導が良い。サンプルの粒子サイズに関係なく、ペンギン密度は繰り返すのが簡単ではなく、TG曲線のトポグラフィーにも影響します。

3.熱分析実験の結果に対する大気の影響

ガス状生成物を形成するための反応のために、ガス状生成物が時間内に除去されない場合、または大気中のガス状生成物の分圧が他の手段によって増加される場合、反応は高温に移される。雰囲気の熱伝導率は良好です。これは、システムにより多くの熱を供給し、分解反応の速度を上げるのに役立ちます。アルゴン、窒素、ヘリウムの3つの不活性ガスの熱伝導率と温度の関係は、順次増加しています。

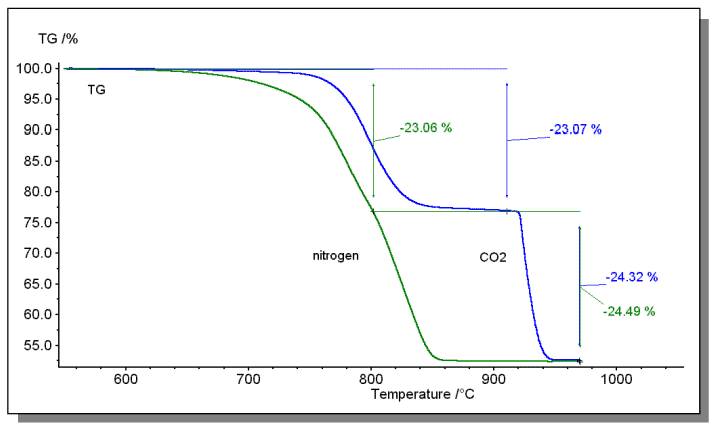

下図はドロマイトの分解試験です。分解プロセスは、次の2つのステップで構成されています。

MgCO3→MgO + CO2↑

CaCO3→CaO + CO2↑

従来のN2パージの条件下では、2つの分解ステップの温度は類似しており、分離効果は良好ではありません。 MgCO3 と CaCO3 の 2 つの成分の含有量を正確に計算することは困難です。したがって、この例では CO2 をパージ雰囲気として使用しました。どちらの減量ステップでも CO2 が発生するため、CO2 をパージ雰囲気として使用すると、化学バランスに影響を与え、反応が「遅延」します (減量率には影響しません)。二段分解の「遅れの程度」は同じではないので、二段目の減量(CaCO3分解)の遅れの方が大きい。このようにして、ステップ分離の効果が効果的に達成され、サンプル中の MgCO3 の質量比は 44.0% (MgCO3/CO2=1.91) と正確に計算でき、CaCO3 の質量比は 55.3% (CaCO3/ CO2=2.27)。

4. TGカーブに対する浮力、対流、乱流の影響

サンプルホルダー内の媒体空間の気相密度は、温度の上昇に伴って減少するため、浮力が減少し、見かけの重量増加として表されます。サンプルコンテナの場合、上向きに流れる空気によって見かけ上の重量損失が発生し、2つの乱気流によって重量が増加します。これは、サンプルコンテナの上の空気出口を使用して調整できるるつぼのサイズと形状に関連します。 TGカーブが作成されます。全温度範囲にわたって見かけの質量変化がないことは困難です。

5.実験結果に対するサンプルの締まり具合の影響

るつぼに装填されたサンプルの気密性の程度は、熱分解ガス生成物の周囲の媒体空気への拡散およびサンプルと大気との接触に影響を与えます。たとえば、シュウ酸カルシウム一水和物CaC2O4・H2Oの2番目のステップは、一酸化炭素COの反応を失います:CaC2O4・H2O→CaCO3 + CO↑

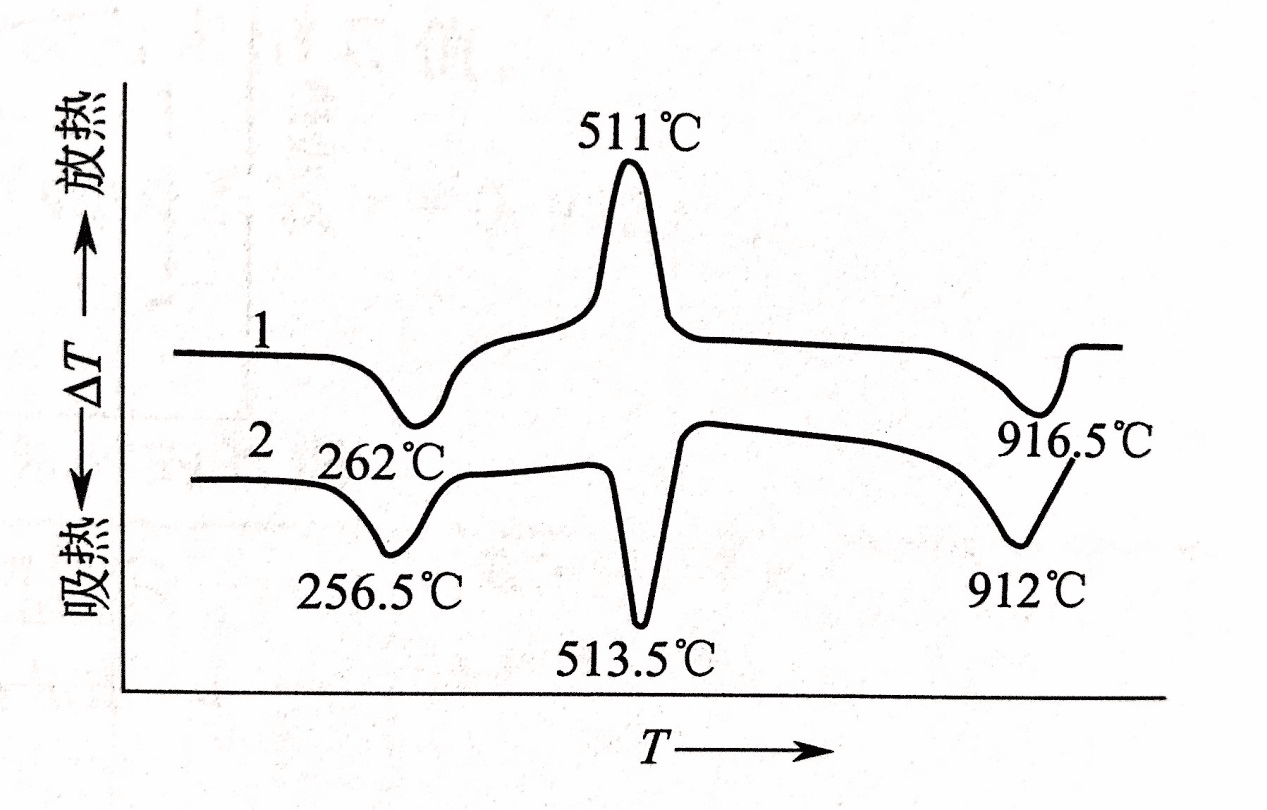

媒体が空気の場合、サンプルが緩んでおり、十分な酸化雰囲気がある場合、DSC曲線は発熱効果(ピーク温度511°C)を持ちます。これは、COの酸化である2CO + O2→2CO2です(サンプルが比較的コンパクト、それは不在にあります酸素状態では、DSC曲線は吸熱効果を持っています。下記参照。

ゆるい(1)より満杯(2)

thermal。熱分析技術によるさまざまな変態の測定

1.ガラス転移の測定

アモルファス固体の場合、加熱中にアモルファス固体から流動ダイナミクスへのガラス転移が発生します(高分子材料では非常に弾性があります)。この過程では、比熱の変化とともに、吸熱方向へのステップとしてDSC曲線に反映されます。

屈折。この分析から、材料のガラス転移温度を取得できます。

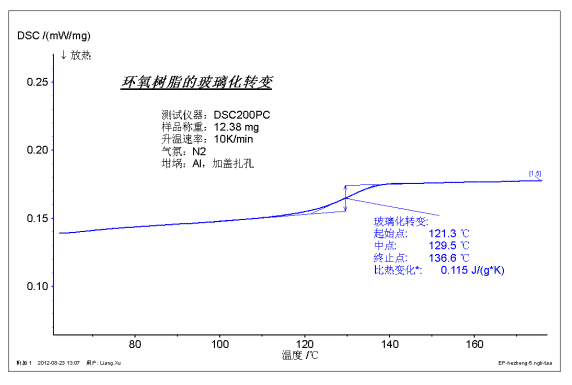

上の図は、エポキシ樹脂サンプルのガラス転移試験を示しています。国際基準によれば、ガラス転移は一般に129.5°Cの中間点になります。特定の熱変化は、遷移の重大度を大まかに特徴付けます。

2.結晶化と融解の測定

結晶の融解は、融解過程での吸熱効果を伴う一次相転移です。 DSCを使用すると、吸熱効果を測定して、融点、融解エンタルピーなどの情報を取得できます。

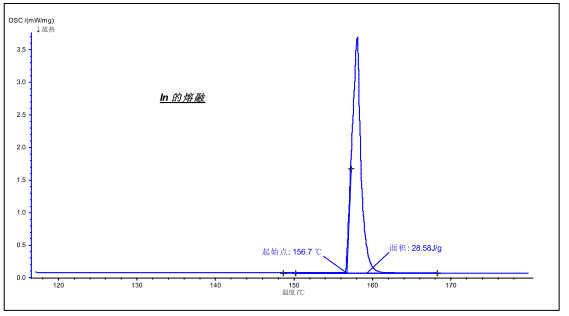

上の図は、金属Inの溶融を示しています。融点は156.7°C(理論値156.6°C)、エンタルピーは28.58 J / g(理論値28.6 J / g)です。

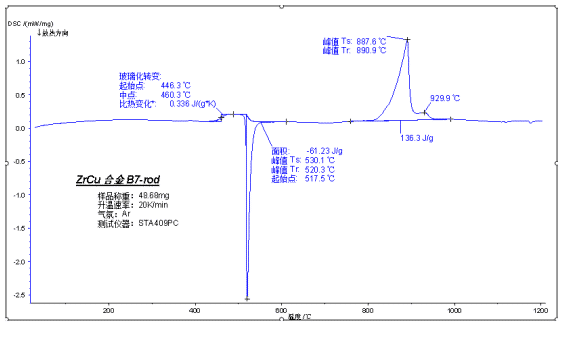

上の図は、加熱中のアモルファス合金のガラス転移、冷結晶化、溶融試験を示しています。アモルファス合金は、室温での結晶化が不十分であるため、アモルファス相が多く、加熱中にガラス転移が顕著になります。次に、冷結晶化ピークが表示され、最終溶融ピークには、室温での結晶の同時溶融と、冷結晶化プロセスで追加された結晶部分が含まれます。

V.熱分析の典型的な分析

1.熱安定性

熱重量分析装置を使用すると、分解過程の初期段階を分析することにより、材料の熱安定性を理解し、使用温度の上限に関する情報を簡単に取得できます。

熱安定性を表すことができる温度の注釈には、従来の外部開始点法を使用できます(TGステップまたはDTGピークを外部開始点として使用できます)が、温度は分析境界条件の影響を受けます(接線の範囲をとります)影響、十分に安定しない場合があります。工業分野および品質管理の機会では、1%、2%、5%以上の重量損失が製品の熱安定性を特徴付けるために使用され、計算結果はより正確で信頼性が高くなります。

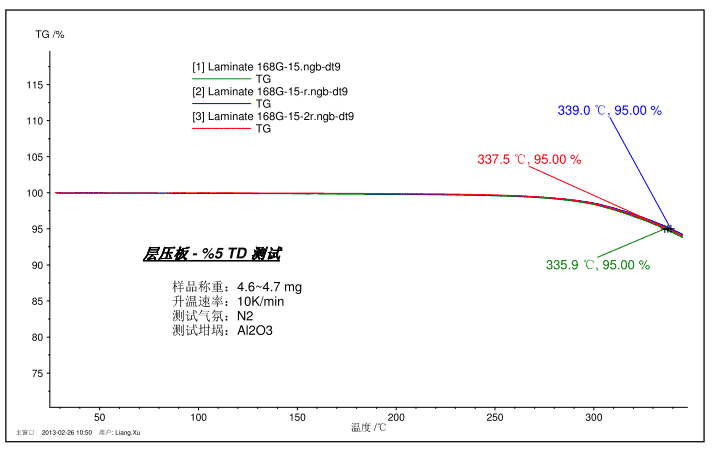

上の図は、PCB材料としてのラミネートサンプルの5% TD(5%重量損失)のテストスペクトルを示しています。サンプルは合計3回テストされ、再現性は良好で、5% TDは337.5±1.5°Cの範囲でした。

2. Pyrolysiプロセス

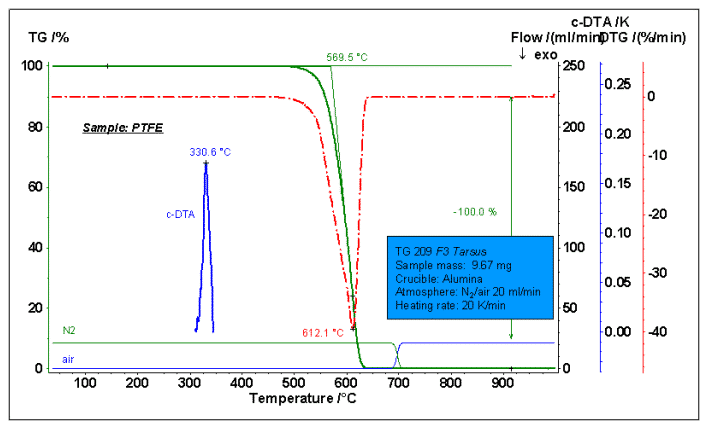

上の図は、ポリテトラフルオロエチレンPTFEの熱分解プロセステストを示しています。 N2雰囲気は700°Cの前に使用され、700°Cの後で空気に切り替えられました。 PTFEは耐高温性材料であり、初期分解温度は500°C以上(図ではTGの外側の切断開始点は569.5°C)であり、最大重量損失率ポイント(DTGピーク温度)は612.1°C。サンプルは100%で、不活性雰囲気下で完全に重量が減少し、残留炭素は形成されませんでした。これは、グラフから空気に切り替えることで、さらに重量を失うことなく確認できます。さらに、c-DTA曲線は、330.6°Cの温度でPTFEの融解ピークを示します。

3.コンポーネント分析

熱重量分析計を使用して、適切な加熱速度と測定雰囲気を使用し、異なる雰囲気の切り替えを合理的に配置することにより、多段階の減量測定結果に基づいて、多くの材料の内部成分比を計算できます。

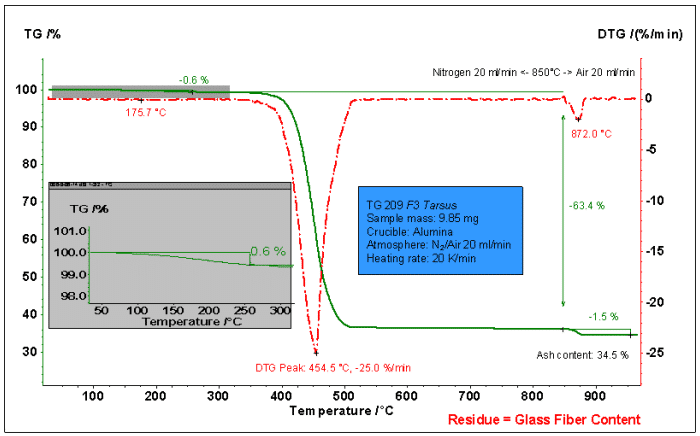

上の図は、ガラス繊維強化PA66の重量損失プロセス分析を示しています。 850°Cの前にN2を使用し、850°Cの後で空気に切り替えます。この図から、減量は次の段階に分かれていることがわかります。

1. 1.300°Cより前の少量の体重減少:体重減少0.6%。材料に吸着した水分と一部の有機揮発物である可能性があります。

2. 300〜850°C:主要な減量ステップ、減量は63.4%です。 PA66の分解。

3. 850°Cで空気に切り替えた後:重量損失は1.5%であり、これは炭素の熱損失(PA66分解生成物)に相当します。

残留品質:34.5%。それは分解または酸化しないガラス繊維成分でなければなりません。

上記の分析から、サンプル中のPA66の比率は64.9%(63.4 + 1.5)と計算できます。ガラス繊維の割合は34.5%です。残りの水分/揮発性フラクションは0.6%でした。

4.揮発性昇華

熱重量分析器を使用して、サンプル(潤滑油など)の揮発プロセスをテストし、その安定性を特徴付けることができます。

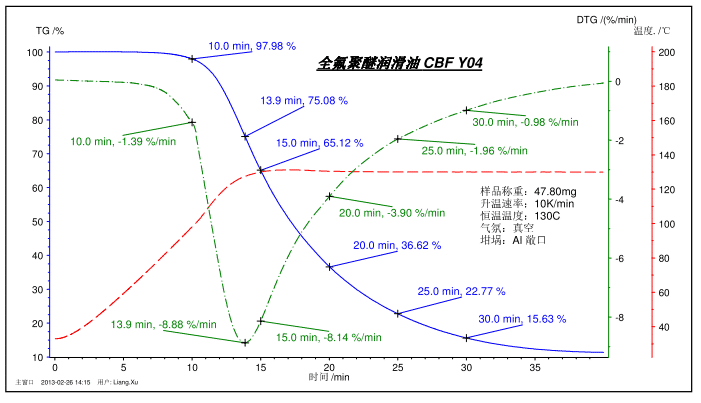

上の図は、パーフルオロポリエーテル潤滑剤の揮発プロセステストを示しています。温度プログラムは、室温から130°Cに上昇させ、一定の温度に保ちました。この図は、10、15、20、25、30分の質量パーセンテージ、13.9分の焦点の最も早い喪失、および対応するDTG体重減少率を示しています。同様に、TGは、カンファーなどの特定の固体サンプルの揮発(昇華)プロセスを測定して、それらの貯蔵安定性を特徴付けることもできます。

5.吸着と脱着

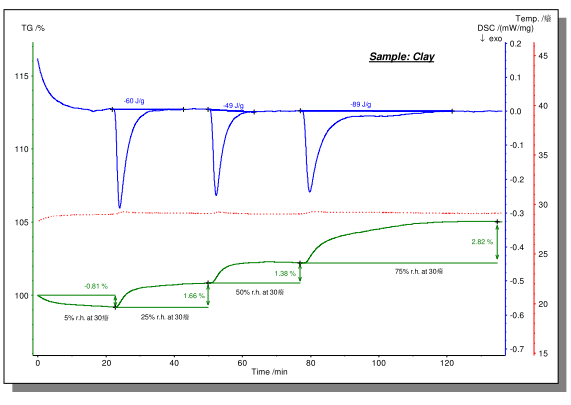

上の図は、さまざまな湿度雰囲気下でSTA機器で試験した粘土の脱水および吸水プロセスを示しています。テストは、湿度発生器を使用して約30°Cの一定温度で実行され、特定の湿度のパージ雰囲気を作成しました。相対湿度5%の乾燥パージ雰囲気下では、サンプルは0.81%の重量損失を伴う脱水プロセスを示したことがわかります。雰囲気を25%相対湿度に切り替えたとき、サンプルは1.66%の重量増加で吸水を示しました。 50%および75%相対湿度に続いて、サンプルはすべて水を吸収し、重量増加はそれぞれ1.38%および2.82%でした。同時に、青いDSC曲線では、吸水プロセスの発熱効果とエンタルピーを確認できます。

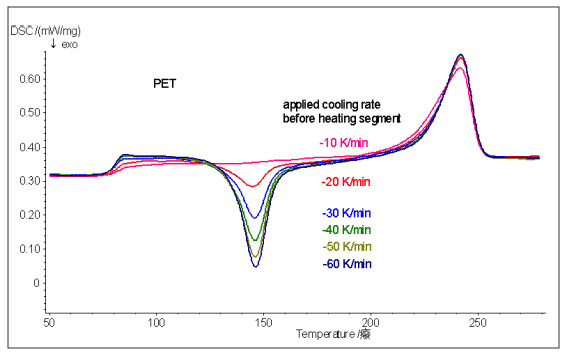

6.結晶化度に対する冷却速度の影響

上の図は、別のPETサンプルが別の冷却速度を使用して溶融状態から常温に冷却された後の別の2回目の温度上昇によって得られた結果を比較しています。冷却速度が速いほど、サンプルの結晶化が少なくなり、2回目の加熱で得られる冷結晶化ピーク面積が大きくなるほど、結晶化度が低下することがわかります。

異なる結晶化度は、材料の機械的特性 (柔軟性、延性、耐衝撃性など)、光学特性、耐溶剤性、および加工性に影響を与えます。したがって、熱可塑性樹脂の製造プロセスでは、結晶化度も検出と制御の重要な指標となります。

7.酸化安定性

材料の酸化安定性は、DSCを使用してテストできます。具体的な試験方法としては、OIT法、動的温度酸化法などがあります。

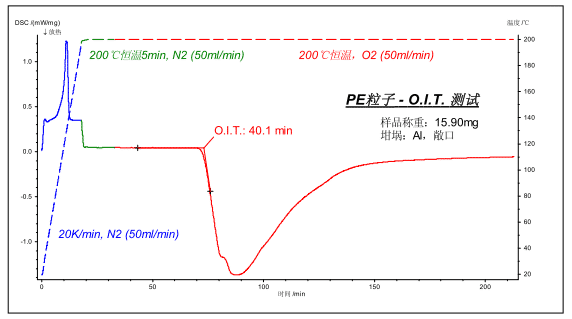

酸化誘導期間(OIT)は、プラスチック業界の標準的な試験方法です。恒温は通常200℃ですが、酸化時間の長さに応じて適切な上下調整ができます。サンプルの異なるバッチの酸化誘導時間(OIT)の違いにより、材料の抗酸化性能の違いと異なる抗酸化添加剤の抗酸化効果を比較することができ、間接的に使用して、材料の老化防止特性の違い。関連する測定規格:DIN EN 728、ISO / TR 10837、ASTM D 3895。

上の写真は、国家標準法によるポリエチレンプラスチック粒子のOITテストを示しています。サンプルの重さは約15 mgで、開放型のAlるつぼに入れ、50 ml / minのN 2保護下で200°Cまで温め、5分後にO 2に切り替えました。測定された酸化誘導期間(最初のO2への切り替えから酸化発熱ピークの外挿開始点までの時間差)は40.1分でした。

8.硬化試験

DSCは、熱硬化性樹脂(エポキシ樹脂、フェノール樹脂など)、およびコーティング、接着剤などの硬化プロセスを測定できます。

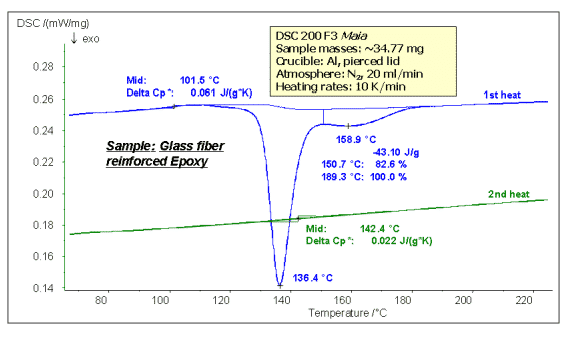

次の図は、ガラス繊維強化エポキシ樹脂(GFEP)プリプレグの温度上昇硬化試験を示しています。未硬化プリプレグはガラス転移温度が低く(101.5°C)、加熱プロセス中に固化します。これは、DSC曲線に大きな発熱ピークを示します(図の136.4、158.9°Cの二重ピーク、硬化エンタルピー43.10)J / g); 2回目の温度上昇で冷却した後、樹脂が固化したため、ガラス転移温度が142.4°Cに上昇し、硬化発熱ピークが現れなくなりました。

注:エポキシ樹脂の場合、ガラス転移温度は硬化度の直線性に近くなります。硬化の程度が高いほど、材料の内部架橋がより完全になり、セグメントの移動度が低くなり、ガラス転移温度が高くなります。

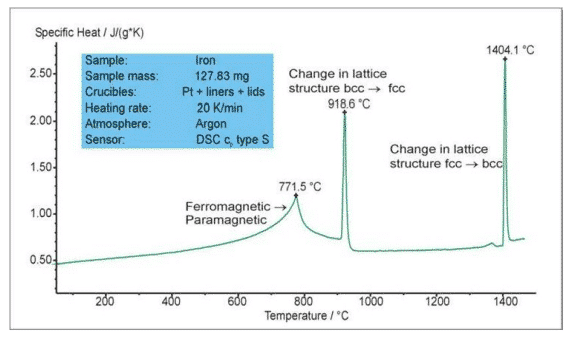

9.相変化試験

上の図は、加熱プロセス中の鉄の相変化テストを示しています。 771.5 °C での吸熱ピークはキュリー点遷移であり、材料は強磁性体から常磁性体に変換されます。 918.6 ° C と 1404.1 ° C の吸熱ピークは、2 つの格子構造 (bcc 体の中心 - fcc の面の中心) 間の遷移です。 Netzsch SC404/STA449 は、高真空気密構造と独自の OTS 酸素吸着システムを備えた完全自動真空システムを特徴としており、高温での酸化を回避するために純粋な不活性雰囲気でサンプルを測定します。

10.ポリモーフ

多形とは、物質が2つ以上の異なる結晶構造で存在できる現象を指します。さまざまな結晶形は物理的および化学的性質が異なり、特定の条件下で互いに変換することができます。

上の図は、薬物SulfathiazoleのDSC測定を示しています。図の173.7°Cの吸熱ピークは、フォームIIIの融解であり、次にフォームIに変換されます。196.2°Cの小さな吸熱ピークはフォームIIの融解であり、201.4°Cの吸熱ピークはI型の融解。

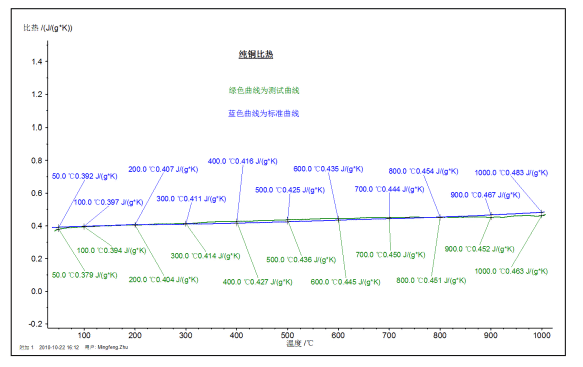

11.比熱試験

試験原理

熱物理学の定義によれば、比熱容量c(一般的な熱分析に含まれる一定の熱比熱容量Cp)は、特定の温度でサンプルの単位質量あたりの単位温度を上げるために必要なエネルギーです。つまり、Cp = Q /(m *△T)、単位J / g * K

この方程式を少し変更します。

Q = Cp * m *△T

次に、時間を区別して、加熱プロセス中のサンプルの吸熱力q = dQ / dt、加熱率HR = dT / dt、つまり、q = Cp * m * HR

ヒートフロータイプのDSCを使用して、特定の温度における未知の比熱サンプルsamと既知の比熱標準サンプルstdの吸熱力qを、それぞれ動的加熱速度で同じ加熱速度で測定し、それを取得します。

Qsam = KT * ( DSCsam – DSCbsl ) = Cpsam * msam * HR

Qstd = KT * ( DSCstd – DSCbsl ) = Cpstd * mstd * HR

KTは熱流センサーの感度係数であり、特定の温度でのDSC元の信号(単位uV)を熱流信号(単位mW)に変換できます。 DSCbslは、一対のブランクを使用して測定されるベースラインであり、サンプルと標準の熱流を測定するときに差し引かれます。

上記の2つの方程式を割り、KTとHRを互いに割り算して、

(DSCsam – DSCbsl) / (DSCstd – DSCbsl) =

(Cpsam * msam)/(Cpstd * mstd)

わずかな変化、つまり、特定の温度でのサンプルの定圧比熱容量:

Cpsam = Cpstd × [(DSCsam – DSCbsl) / msam] / [(DSCstd – DSCbsl) / mstd] = Cpstd × DSCsam,rel,sub/ DSCstd,rel,sub

ここで、DSCxxx、rel、subは、ベースラインまたはリファレンスが相対座標でベースラインから差し引かれた後のDSC信号をμV/ mgで表します。

上の図は、高温DSCでRT〜1000°Cの範囲で測定された純銅サンプルの比熱値(緑の曲線)と、文献値(青の曲線)との比較を示しています。

عملرائعجداً。