超硬合金は、高硬度、優れた耐摩耗性、耐腐食性、および小さな熱膨張係数のエッジを備えています。光学ガラス成形、金属絞り、耐摩耗性、耐食性部品などの精密金型の製造に広く使用されています。超硬合金の金型は、鋼の金型の10倍以上、さらには数百倍もの長い耐用年数を持つだけでなく、製品の表面品質も非常に高くなります。ガラスレンズと射出成形の他の部品は、光学表面品質の要件を満たすことができます。

超硬合金は機械加工性が低いため、一般的に材料を機械加工するのが困難です。研削とEDMは、超硬合金ダイの最も一般的に使用される機械加工方法の2つです。 CBNやダイヤモンドなどの超硬工具の登場により、超硬合金を直接切削することが可能になり、ますます注目されています。外国の学者はより多くの研究を行ってきました。 B. bulla et al。ダイヤモンド旋削における超硬合金の表面プロファイルに及ぼす加工パラメータの影響を分析しました。最適な加工パラメータを取得した後、表面粗さと工具の摩耗に対する工具形状の影響をさらに調査しました。鈴木ほか超硬合金のダイヤモンド超音波楕円振動旋削実験を行いました。超音波楕円振動旋削の表面品質は通常の旋削の表面品質よりも優れており、工具の摩耗は小さいことがわかりました。実験により、光学面品質のマイクロプリズムや球面レンズなどの硬質合金ダイも加工されました。

精密で複雑で長寿命の超硬合金ダイを製造するために、国産ダイの製造レベルを測定することは重要な兆候です。マイクロミリング技術には、高い加工効率、幅広い加工材料、三次元の複雑な形状の加工、高い表面品質などの利点があります。超硬合金のマイクロダイやマイクロパーツの加工に非常に適しており、幅広い用途に利用できます。この論文では、ダイヤモンド被覆工具が超硬合金のマイクロミリングに使用されています。切削抵抗、表面品質、工具摩耗を分析します。

PDCマイクロミリングの試験装置と実験スケジュール

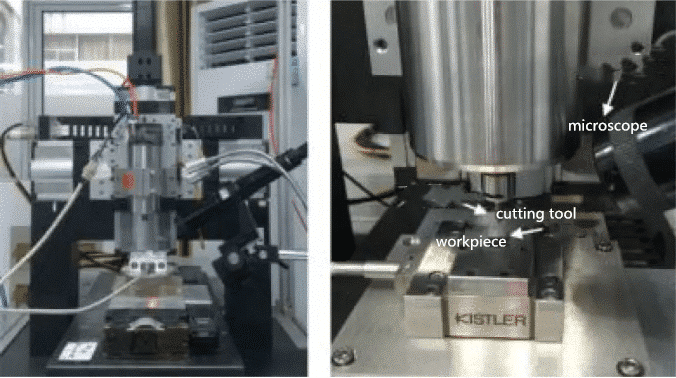

自作の高精度マイクロフライス盤(図1参照)を使用。工作機械は、小さな部品やマイクロ部品のマイクロミーリング用に特別に設計されています。大理石のベッド、送り機構、高速空気浮上スピンドル、PMACに基づくモーションコントロールシステムなどで構成されています。マイクロミリングカッターの直径が小さいため、正確な工具設定を行うのは容易ではありません。工作機械には顕微鏡ツール設定システムが装備されており、これを使用してマイクロミリングプロセスをオンラインで監視することもできます。

図1マイクロフライス盤

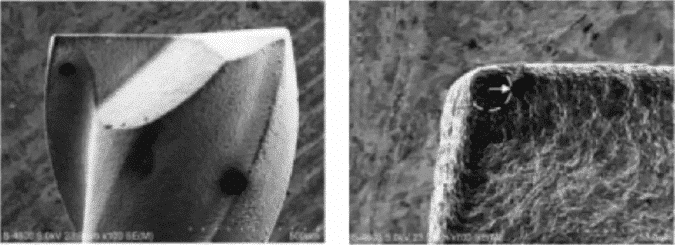

スパイラルエッジのダイヤモンドコーティングマイクロミーリングカッターを使用します(図2aを参照)。カッターのベース材料は硬質合金で、ダイヤモンドフィルムの層は化学蒸着(CVD)でコーティングされています。ハンドルの直径は6mm、ブレードの直径は1mm、ブレードの長さは2mm、工具の正面角度は2°、背面角度は14°、らせん角度は35°です。 SEMの側面図から測定した工具先端の弧の半径γεは約11μmです(図2bを参照)。 SEMの上面図から測定したツールエッジの円弧の半径γβは約8μmです(図2Cを参照)。

(a)(b)

(c)

図2ダイヤモンドコーティングマイクロミーリングカッター

ダイヤモンドコーティングされた工具を使用して、さまざまな加工パラメータで直線溝をフライス加工します。試験前に、ワークの表面を研磨し、測定器に固定・固定し、サンプリング周波数は20kHzです。すべての試験は乾式切削条件下で行われます。マイクロミリングテストのパラメーターについては、表1を参照してください。スピンドル速度nは20000r /分に固定され、ミリング深さAPは2μmと4μmであり、各歯の送り速度FZは0.3-1.5μMです。テスト後、超音波洗浄機を使用して洗浄しましたワークピース。 Mahr表面粗さ計を使用して、機械加工された表面粗さと送り方向に沿ったマイクロプロファイルカーブを測定しました。機械加工された表面形態および工具摩耗形態は、SEMによって観察された。

テスト結果と分析 PCDマイクロミリングの

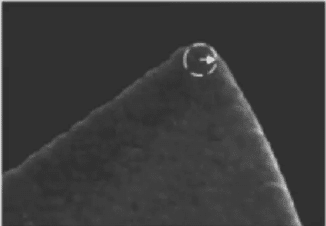

フライス力信号は、フライスプロセスを監視するための重要なパラメータであり、工具の摩耗状態と加工面の品質をリアルタイムで反映できます。フライス加工では、切削の厚さが連続的に変化し、フライスカッターの回転に伴ってゼロから最大まで増加し、その後定期的にゼロまで減少します。その結果、フライス力信号の波の谷と波のピークが生じます。加工力信号の波形から、加工中の切削ムラや振動などの異常挙動を観察できます。

図3は、テストによって測定された切削力信号の波形図です。ここで、Fxは主切削力、Fyは送り力、Fzは軸力です。切削力の波形から、軸力Fzの振幅が切削プロセスの3つの構成要素で最大であり、他の2つの構成要素よりもはるかに大きく、主切削力Fxと最小送り力Fyが続くことがわかります。その理由は、マイクロミリングのミリング深さAPが非常に小さく、マイクロミリングカッターの先端弧γεの半径よりもはるかに小さいためです。先端円弧の底のごく一部のみが実際に切削に関与しています。これは、小さな主たわみ角度での切削と同等であり、その結果、軸方向の切削力成分が大きくなります。

フライスカッターの回転ごとに、2つの対称的な刃先が連続して切削に加わり、フライス力信号期間に2つの波のピークが表示されます。オシログラムから、2つのピークの振幅が同じではなく、前半期間の振幅が後半より明らかに大きいことがわかります。これは、実際のフライス加工では、ダブルトゥースミーリングカッターの2つの刃先の切削厚さが異なり、1つの刃先の材料が多く、もう1つの刃先の材料が少ないため、フライス現象が不均一になることを示しています深刻な不均一なミリングは、ミリング力の変動を引き起こし、機械加工のプロセスで振動を増加させます。これは、マイクロミリングの安定性にはつながりません。

図3マイクロミリング力信号波形

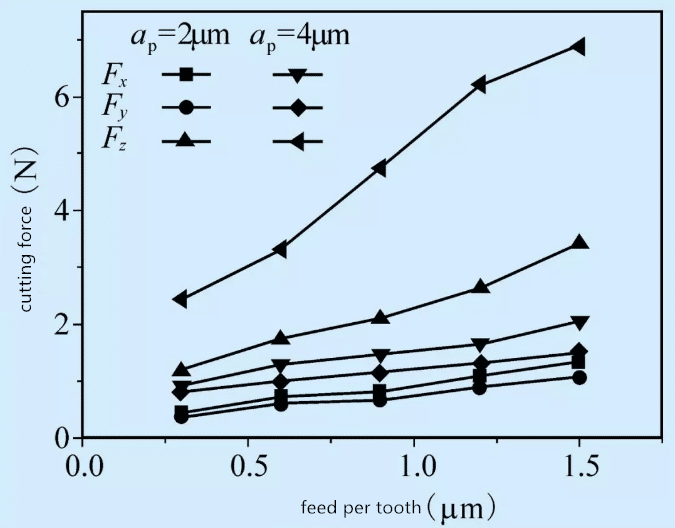

﹣ テスト中に、さまざまなマイクロミリング パラメータでのミリング力が記録されます。工具回転サイクルにおける最大切込み厚さに対応するミリング力のピーク値を試験結果とし、X、y、Z 成分の測定結果を図 4 に示します。同じミリング深さで、ミリング力は各刃の送り速度 FZ の増加とともに増加します。主切削力Fxと送り力Fyの立ち上がりは比較的緩やかである。切削深さが ap=2 m と 4 m の場合、主切削抵抗 Fx はそれぞれ 0.44N と 0.92N から 1.34N と 2.05N に上昇し、送り力 Fy は 1.34N と秒から「Ho」に上昇します。 " そしてその";軸力は、「気」と「その」から「その」へと大きな振幅で増加します。同様に、ミリング深さの増加は、ミリング力の増加にもつながります。 3 方向コンポーネントの軸力 FZ は、フライス加工パラメータの影響を受けます。その理由は、マイクロ フライス加工における各刃 FZ の送り速度は、マイクロ フライスの刃先円弧半径 γ β よりも小さく、マイクロ フライスの下刃の背面とワークピースとの間の接触領域を形成するためです。比較的大きく、裏面の摩擦力が切削力の大きな割合を占めています。

図4加工パラメータによって変化する切削力の曲線

表面品質 PCDマイクロミリングの

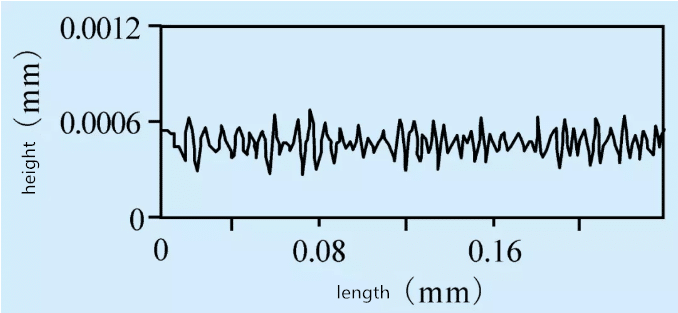

超硬合金は一種の硬いもろい材料です。従来の切削では、硬い脆性材料は通常、脆性破壊の形で除去されます。その結果、加工面に脆性破壊欠陥が発生し、加工面の品質に影響を与えます。結果は、切削厚さが特定の臨界値未満になるように加工パラメーターが制御されると、脆性材料も塑性変形する可能性があり、延性切削と呼ばれる滑らかな延性加工面が得られることを示しています。図5は、AP = 2μmおよびFZ = 1.2μMでのマイクロミル加工された超硬合金の表面形態とプロファイルカーブを示しています。図から、機械加工表面形態は主に工具形状の反射であり、工具が明確であることがわかります。テクスチャをマークします。等高線から工具歯の送り工具痕が確認でき、脆性不良欠陥はほとんどありません。マイクロミリングでは、実際の切削厚さは非常に薄く、超硬合金の延性切削を実現できます。超硬合金材料は塑性変形の方法で除去され、良好な加工面品質が得られます。

(a)表面の形状

(b)等高線

図5機械加工された表面の形態とプロファイル

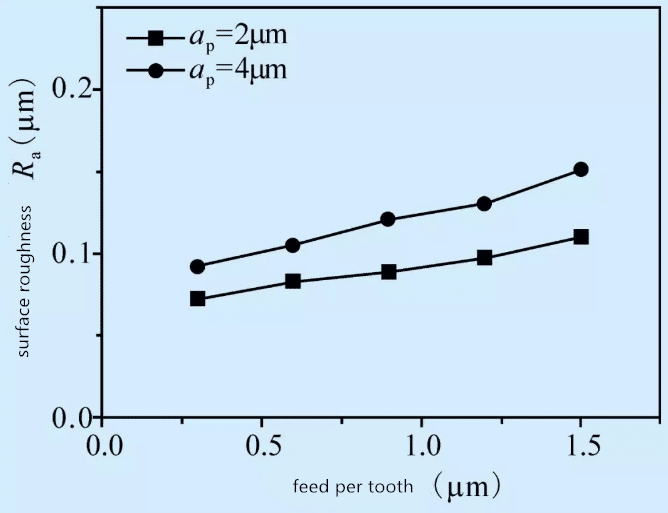

図6は、超硬合金のマイクロミリングの表面粗さRaの曲線を機械加工パラメーターで示しています。図から、超硬合金の機械加工表面粗さのRa値は、マイクロミリングでの延性切削により非常に小さいことがわかります。歯当たりの送りAPと切削深さFZの増加に伴って表面粗さRaは増加しますが、表面粗さに対する歯当たりの送りの影響は切削深さの影響よりも大きくなります。 AP = 2μmおよびFZ = 0.3μmの場合、最小表面粗さは0.073μmです。 AP = 4μmおよびFZ = 1.5μmの場合、最大表面粗さは0.151μMです。

(b)輪郭

図 6 加工面の形状と輪郭

図6に、超硬合金のマイクロミリング加工における表面粗さRaの変化を、加工パラメータとともに示します。図から、超硬合金の機械加工表面粗さのRa値は、マイクロミリングでの延性切削により非常に小さいことがわかります。歯当たりの送りAPと切削深さFZの増加に伴って表面粗さRaは増加しますが、表面粗さに対する歯当たりの送りの影響は切削深さの影響よりも大きくなります。 AP = 2μmおよびFZ = 0.3μmの場合、最小表面粗さは0.073μmです。 AP = 4μmおよびFZ = 1.5μmの場合、最大表面粗さは0.151μMです。

(a)(b)

(c)

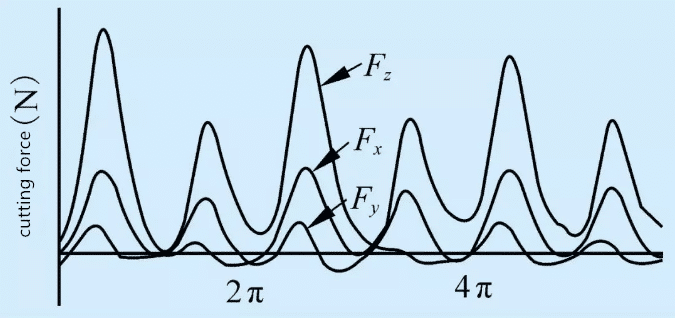

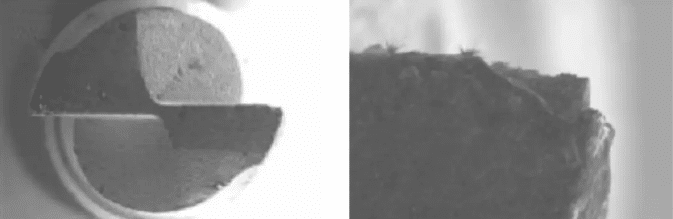

図7切削工具の摩耗の微細形状

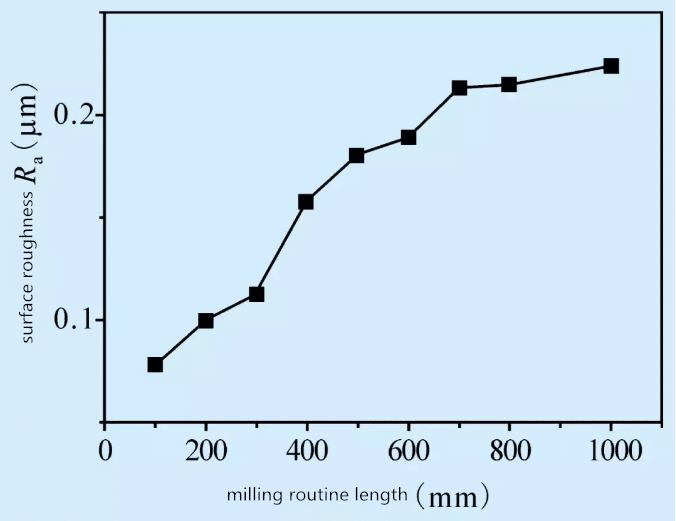

図8表面粗さに対するミリング長の影響

図8は、マイクロミリングパスで変化する表面粗さの曲線を示しています。この図から、フライス経路の増加に伴い、表面粗さRaが徐々に増加していることがわかります。ミリング距離が700m mに達すると、表面粗さが大幅に増加します。切削距離が700mmを超えると、表面粗さの増加が遅くなります。切削長さが1000mmの場合、表面粗さRaは0.224μMに達します。工具の摩耗後、切削力が増加するだけでなく、ワークピースの押し出しと摩擦もさらに深刻になり、セメントの脆性破壊の可能性が増加します。炭化物材料は、機械加工された表面に脆性破壊欠陥を引き起こし、機械加工された表面品質を悪化させ、表面粗さを増加させます。

これまでの結論

(1)切削深さが先端円弧の半径よりはるかに小さいため、実際には切削に関与しているのは先端円弧の底だけであり、その結果、軸成分が大きくなります。ダイヤモンドコーティングされたダブルトゥースミリングカッターのマイクロミリングプロセスでは、不均一なミリングの現象があり、歯当たりの送りとミリング深さが増加すると、ミリング力が増加します。

(2)マイクロミリングは非常に小さく、超硬合金の延性切削を実現し、良好な加工面品質を得ることができます。表面粗さRaは、1歯あたりの送りと切削深さが増加するにつれて増加します。

(3)2つのブレードの不均一な摩耗とベアリングブレードの深刻な摩耗が発生します。フライスパスが増えると、表面粗さが増加します。