超硬合金は、超硬合金と結合金属の硬質化合物から粉末冶金プロセスによって作られる一種の超硬合金です。硬度・強度に優れ、多くの分野で使用されています。超硬合金材料の高温性能と耐食性の要件がますます高くなるにつれて、既存の超硬合金材料の性能はその使用要件を満たすことが困難です。過去30年間、多くの学者がWCベースの化合物の実験的研究を実施し、一連の研究結果を得ています。

トイレメタル

WC-Co

炭化タングステンで広く使用されているセメント系材料はコバルトです。 WC Coシステムは広く研究されてきました。 COの添加により、WCの濡れ性と密着性が向上します。また、図13.2に示すように、COの添加により強度と靭性を大幅に向上させることもできます。

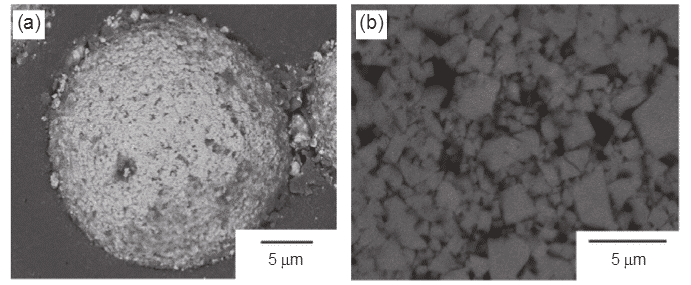

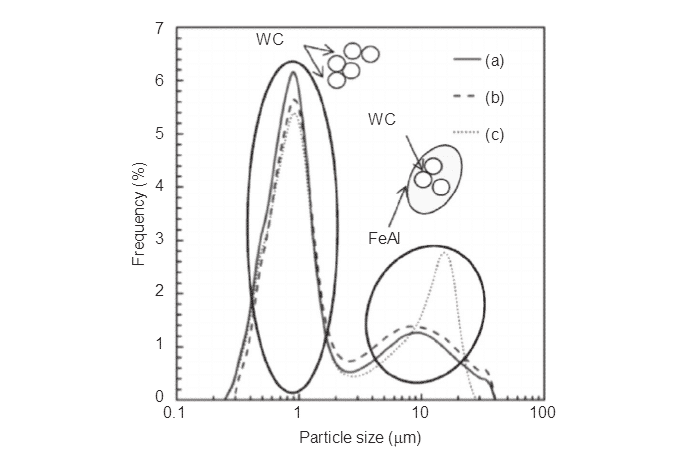

図13.3 WC Co粉末の後方散乱電子顕微鏡写真。外部および断面構造を示しています。(a)、(b)F8。 (c)、(d)M8; (E)、(f)C8。

彼は、F8、M8、およびC8粉末とそれらの研磨された断面の後方散乱電子イメージングを実行しました。すべての粉末が典型的な球形であることが観察された。 F8粉末は微細な炭化物が密に蓄積しているのに対し、M8とC8粉末は比較的ルーズな蓄積構造を示し、いくつかの細孔があります。研磨された部分では、すべてのサンプルに明らかな散乱現象が見られ、硬度と耐摩耗性はコバルト含有量に反比例します。ビッカース硬さ(HV)は1500〜2000 HV30で変化し、破壊靭性は7〜15 MPa M1 / 2の範囲です。この大きな変化は、炭化物の組成、微細構造、および化学純度の関数です。

一般的に、粒子径が小さいほど硬度が高く、耐摩耗性に優れています。 COの体積分率が高いほど、破壊靭性は高くなりますが、硬度と耐摩耗性は低くなります(Jia et al。、2007)。したがって、より良い性能を得るために、代わりに他のセメント系材料の使用を検討することは避けられません。

一方、上記の理由により、戦略的に科学的ではなく、価格動向に影響を与えることは容易ではありません。さらに、WCとcoダストの組み合わせは、使い捨てよりも致命的であるため、気になります。

WC-Ni

ニッケルはコバルトよりも安価で入手が容易です。強靭性に優れています。過酷な環境での腐食/酸化性能、高温強度、耐摩耗性の向上に使用できます。 WC Co合金と比較して、材料の可塑性は低くなります。ニッケルはWCによく溶けるため、WC基板の接着剤として使用され、それらの間の強い結合をもたらします。

WC-Ag

Agの添加により、WCは一種の耐アーク性材料になります。過負荷電流の作用下で、WCはしばしばスイッチングデバイスに負荷がかかります。これは、後者のよく知られた電気的接触抵抗(RC)に起因する可能性があります。 WC Ag複合材料の抵抗率はAg含有量の増加に伴って低下し、硬度はAg含有量の増加に伴って低下します。これは、WCとAgの硬度の大きな違いによるものです。さらに、粗いWC粒子は非常に低く、安定した接触抵抗を持っています。

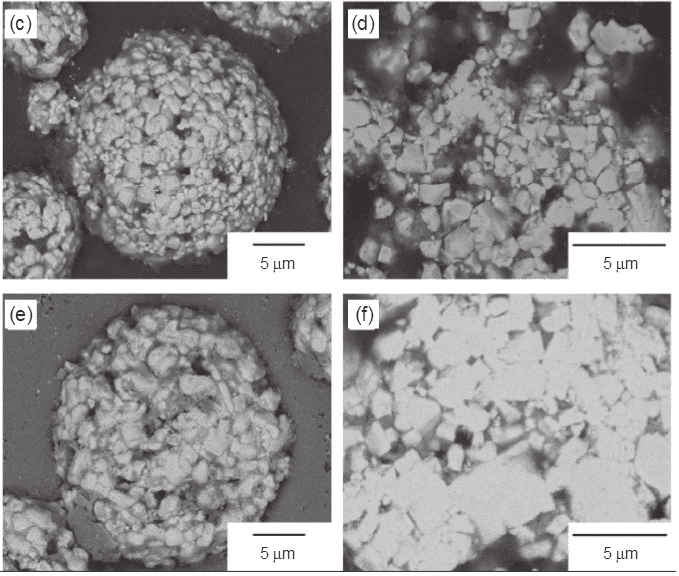

図13.4は、スイッチによって生成される平均電気接点抵抗(RC)を示しています

ほとんどの材料のRCは10回のスイッチングサイクル後に安定していることが観察されているため、異なる銀含有量とWC粒子サイズのサイクル11e50銀の接触抵抗は、粒子サイズ4 mmのWCで50〜55 wt%(体積比60%と64.6%)の間、および粒子サイズがWCの55-60 wt%(体積比64.6%と69%)の間0.8および1.5 mm。したがって、これは、Agマトリックスが完全に相互接続されている投資の初期構成を決定します。固定部品の場合、接触抵抗の1.5〜4 mmのWC粒子サイズの減少が観察され、これも透過しきい値を示しています。

WC-Re

REは高温硬度と良好な組み合わせをもたらすことができるため、WC Coより優れた性能を得るために、科学者は炭化タングステンを使用してレニウムを強化しています。

図13.4サイクル11から50のWC基板の接触抵抗に対する、さまざまなAg含有量とWC粒子サイズでの平均電気接触抵抗の比率は、coまたはNiです。 WC coereの微細構造特性(20% RE含有量)によれば、WC coereはCOに保持され、HCP構造を形成し続け、合金の硬度を向上させたと説明されています。研究者らはWC Niの再強化も行い、同様の推論を見出した。その最高の硬度とWC Coの2倍の耐久性により、合金は競争力のある工具部品の製造に使用されています。 WCとReパウダーをコールドプレスした後、特許取得済みのホットプレスプロセスを実行すると、2400 kg / mm〜2を超えるHVが観察されました(WC-Coの場合は1700 kg / mm〜2と比較)

WC金属間化合物

WC-FeAl

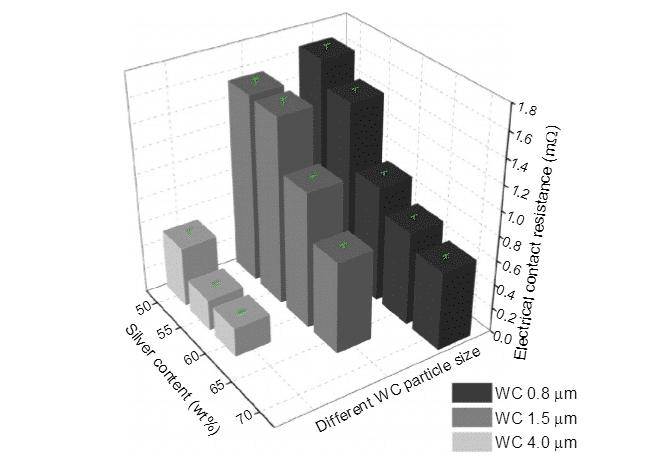

過去数十年間、セラミック接着剤としての金属間化合物が人々の注目を集めてきました。アルミ化鉄は、優れた耐酸化性と耐腐食性、低毒性、高硬度、優れた耐摩耗性、高温安定性、および優れた濡れ性を備えています。バインダーとして WC に熱力学的に適しています。 WC FeAl と WC Co の硬度と破壊靭性は基本的に同じです。 WC Co 合金の硬度と耐摩耗性は、従来の WC Co 合金と同等です。粒子サイズを最適化できれば、従来の WC Co を置き換えることが可能であると考えられます。異なるボールミルおよび/または乾燥プロセスによって調製された WC FeAl 混合粉末の粒子サイズ分布曲線を図 13.5 に示します。図 13.5 の 3 つの曲線は、双峰分布を持っています。図 13.5 では、小さい粒子サイズの左側のピークが単一の WC 粒子の左側のピークに対応します。大きな粒子サイズの正しいピーク値は、一部の WC 粒子を含む FeAl フラグメントのピーク値に対応します。正しいピークが移動すると、左側のピークは粉砕および/または乾燥プロセスに依存しません。 DR 粉末 (急速乾燥のための溶媒として脱水エタノール) の正しいピークは、他の 2 つの粉末の対応するピークにシフトします。

図13.5さまざまな粉末プロセスから調製されたWC-FeAl混合粉末の粒径分布。

WC-セラミック

WC-MgO

WC-mgo複合材料は、WCマトリックスにMgO粒子を添加することで広く使用されています。これは硬度にほとんど影響せず、材料の靭性を大幅に向上させます。硬度は靭性に反比例しますが、この合金の場合、硬度低下が非常に小さいときに靭性が得られます。研究対象の材料に少量のVC、Cr3C2およびその他の結晶粒成長抑制剤を添加すると、焼結プロセスでの結晶粒成長を制御できるだけでなく、材料の機械的特性も改善できます。

WC-Al2O3

優れた機械的および物理的特性のため、Al2O3はWCの補強材として使用され、その逆も同様です。

焼結温度と保持時間は、WC-40vol% Al2O3複合材料の微細構造と機械的特性に大きな影響を与えます。焼結温度と保持時間の増加に伴い、相対密度と粒子サイズが増加します。同時に、高圧と破壊靭性の値が最初に増加し、次に減少します。亀裂経路の微細構造は、亀裂のブリッジと亀裂のたわみの存在を明らかにします。 wc-40vol% Al 2O 3複合材料の主な強化メカニズムは、二次および横方向の亀裂の生成です。別の研究によると、HVは約20e25gpa、破壊靭性は5e6mpa.m1 / 2です。

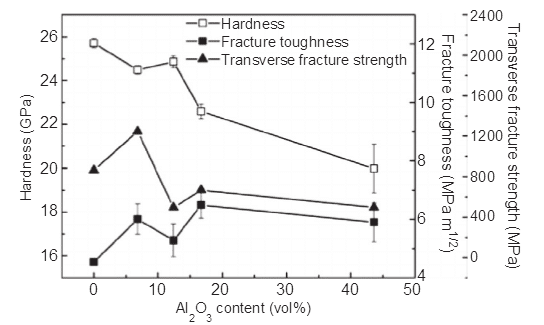

図13.6は、アルミナ含有量による硬度、破壊靭性、および横方向破壊強度の変動傾向を示しています。これらの値は、報告されている値(Mao et al。、2015)とはかなり異なることに注意してください。純粋なWCは最高の硬度と最低の破壊靭性を持っています。 Al2O3の添加により破壊靭性が向上しますが、純粋なアルミナの硬度は純粋なWCの硬度よりも低く、wc-al2o3複合材の硬度は低下します。図13.6のさまざまな結果は、機械的特性がアルミナの含有量だけでなく、さまざまな基板の製造プロセスやグレードにも依存することを示しています。

WC研磨剤

WC cBN

CBNは硬度、熱安定性、鉄との反応活性に優れているため、WC CoにCBNを添加すると、材料の耐摩耗性、硬度、機械的特性を向上させることができます。 CBNがWCマトリックスに強化されると、強力な接着が生成されます。さらに、CBN粒子の亀裂のたわみまたはブリッジングにより、より優れた破壊靭性を得ることができます。 CBN添加のプロセスにおける2つの主な障害は、CBNからhBNへの変換と、BとNの間の強い共有結合であり、CBNと超硬合金の焼結能力が低くなります。

WCダイヤモンド

WCダイヤモンドは、優れた破壊靭性、耐亀裂成長性、および反射耐性を備えています。この材料は、ダイヤモンドがグラファイトになるのを防ぐための熱力学的条件下でのみ製造できます。この材料の性能を改善するためのより多くの研究を通じて、私たちは非常に必要な巨大なコストギャップを埋めることができます。