冷間圧造用鋼は、金属の可塑性を利用した冷間プラスチックで作られた標準部品の互換性の高い鋼です。冷間圧造品質の鋼製品は、冷間押出部品や各種冷間成形部品の製造用のボルト、ナット、その他のファスナーの製造に広く使用されています。自動車産業の発展に伴い、冷間鍛造鋼は徐々に電化製品、カメラ、繊維機器、機械製造などの分野に適用されています。

冷間圧造品質の鋼の技術要件とメインプロセス

1.コールドヘディング品質鋼の技術要件

冷間圧造品質の鋼線材は、一般的に低、中炭素品質の炭素構造鋼および合金構造鋼です。標準部品には、原材料の寸法精度に関する厳しい要件があります。熱延鋼板の仕様は限定的であり、寸法精度も要求に応えることが難しい。したがって、ほとんどすべての標準部品は冷間引抜鋼線でできています。認定された冷間圧造品質の鋼線は、次の要件を満たしている必要があります。

(1)化学組成の要件:O、P、Sなどの元素は、鋼の形状、数量、サイズに決定的な影響を与えるため、その含有量を制御する必要があります。合金鋼の場合、シリコン、アルミニウム、マンガンなどの元素は少量で管理されます。冷間圧造の亀裂の発生を避けることをお勧めします。

(2)表面品質:標準部品の工場統計によると、80%の低温割れは、横縞、傷、マイクロ亀裂などの鋼線の表面欠陥が原因で発生します。したがって、ワイヤーの表面品質は非常に厳格であり、寸法許容差は±0.20mmであり、亀裂や傷の深さは0.07mm未満です。

(3)脱炭:表面脱炭により、ボルトの表面強度と疲労寿命が大幅に低下します。

(4)非金属不純物:鋼中の非金属不純物の高含有量は、標準部品の冷間割れの重要な原因です。特に、非金属不純物のタイプBおよびDの脆性不純物です。鋼線の表面に近づくほど害が大きくなるため、クラスBの不純物は表層から2mm以内で15μm以下とする必要があります。

(5)金属組織:冷間圧造用鋼の金属組織はフェライトと粒状パーライトです。パーライトの粒径と分布も冷間圧造性能に影響を与える要因です。理想的な組織は、パーライト粒子のサイズが類似しており、フェライトマトリックスに均一に分布していることです。パーライトのさまざまな微細構造のコールドおよびコールドパフォーマンスの順序は、粒状パーライト、ソルバイト、ファインパーライト、フレークパーライトの順です。

(6)低倍率組織:冷間圧延鋼の巨視的組織には、収縮、層間剥離、白い斑点、亀裂、細孔、中心気孔率、中心炭酸化などの欠陥があってはなりません。

(7)結晶粒度:冷間圧造品質線材の内部構造が他の鋼線と異なり、粒度が細かい。結晶粒径が細かすぎ、引張強さおよび降伏強さが増加して変形抵抗が増加し、冷間圧造には不利です。

(8)冷間圧造性能:良好な冷間圧造性能は、鋼線の変形抵抗が低く、ひび割れなしに大きな変形に耐えることができることを意味します。面積の減少と歩留まりは比較的信頼できると一般に考えられている。合金鋼の断面の圧下率は、50%以上でなければなりません。冷間撚り鋼線は降伏比が小さく、冷間圧造性能は比較的良好です。合金鋼の降伏比は0.70以下でなければなりません。

2.コールドヘディング品質鋼の主な生産プロセス

冷間圧造用鋼の製錬の鍵は、溶鋼の純度を高め、溶鋼の非金属不純物含有量を減らすことです。溶鋼のエンドポイントの炭素含有量を指定範囲内で安定させることが、溶鋼の酸化度を低減し、溶鋼中の非金属不純物を低減するための主な手段です。

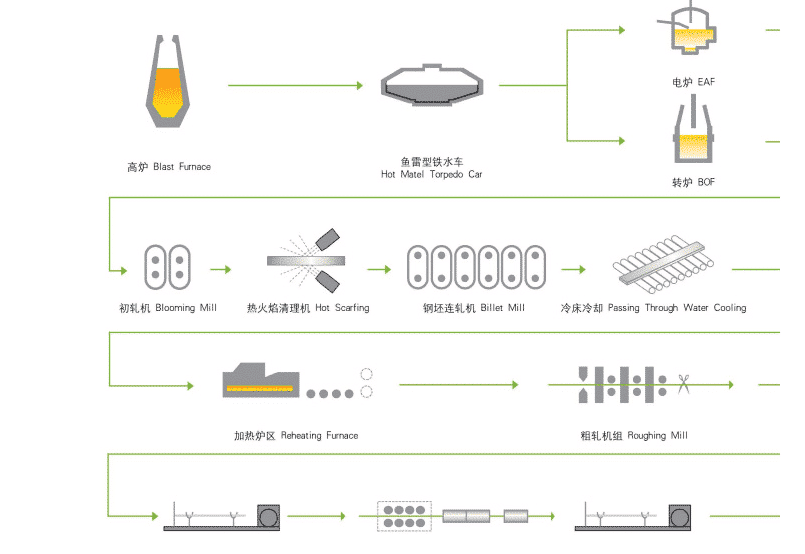

冷間圧造用鋼から作られた線材の製造プロセス:

溶銑→転炉→精錬炉→連続鋳造→加熱→高速ワイヤー圧延→ハイライン制御冷却→完成品検査→保管。

冷間圧造品質の鋼線の製造プロセスは基本的に炭素鋼線と同じですが、冷間圧造品質の鋼は高い変形抵抗を持っています。冷間圧造を確実にするためには、球状化アニーリングが不可欠であり、理想的な組織を得ることができます。

一般的なプロセスルート:

ワイヤー→冷間引抜→球状化焼鈍、

ワイヤー→再結晶焼鈍→冷間引抜→球状化焼鈍。

製錬プロセスの要件:

(1)出湯温度は1630-1660°Cです。

(2)脱酸合金化、シリコンアルミニウムカルシウムストロンチウム合金の最終脱酸添加;

(3)取鍋は冷鋼なしで洗浄され、取鍋にはアルゴンが吹き付けられます。

冷間圧造用鋼の品質に影響を与える主な要因

一般に、冷間圧造用鋼の品質に影響を与える要因は、材料の塑性、材料マトリックスの連続性、材料構造の連続性、および材料表面の品質です。冷間圧造用鋼の品質検査によると、冷間圧造用鋼の品質に影響を与える要因には、主に次の4つの側面が含まれます:鋼の化学組成、ブランクの表面欠陥、設備の調整、粒度、および圧延プロセスパラメータ。

1.化学組成の影響:鋼中の硫黄、リン、その他の不純物元素は、冷間圧造用鋼の冷間圧造性能に直接影響します。冷間圧造用鋼の製錬プロセスでは、鋼種が異なれば、対応する不純物を除去する必要があります。一部の非金属不純物は鋼マトリックスの連続性を破壊し、静的荷重と動的荷重の作用下では、しばしば冷間圧造品質の鋼亀裂の開始点になります。したがって、鋼中の非金属不純物を最小限に抑えて処理(石灰化など)して、鋼の損傷を減らす必要があります。

2.ブランクの表面欠陥の影響:ブランクの表面欠陥は、冷間圧造割れを引き起こす割れの原因です。主な形態には、ブランクの表面の重い皮膚、亀裂、鋭い過剰などがあります。処理中に、亀裂の存在により応力集中が発生し、複雑な応力状態が生成され、その結果、亀裂が拡大し、最終的に冷間圧接亀裂が発生します。したがって、高品質の鋼ビレットを選択することは、冷間圧造用鋼の品質を向上させるための前提条件です。圧延プロセス中に厳しい温度不均一性が存在すると、製品に亀裂が生じます。

3.圧延工程中の冷間圧造用鋼の性能に対する設備調整の影響:生産プロセスでのさまざまな圧延スケジュールの策定が、製品の冷間圧造性能に影響を与える主な要因です。プレス、テンションなどの組み立てと調整。圧延生産が不適切に調整されている場合、製品は圧延プロセス中に表面のクロスラインまたはスクラッチを生成し、製品の表面を破壊し、亀裂亀裂源を形成します。したがって、合理的な圧延手順の開発は、冷間圧造用鋼の品質を向上させるための鍵となります。

4.結晶粒度の影響:結晶粒度は、冷間圧造用鋼が特定の包括的な性能を達成できるかどうかを測定するための基準の1つです。結晶粒が細かいほど、内部の応力集中による割れの可能性が低くなり、冷間圧造等の性能上有利である。細粒鋼は大きな変形に耐えることができ、大きな伸び、面積の減少、良好な可塑性、高い靭性と強度を備えています。したがって、圧延プロセス中にオーステナイト化温度が高くなりすぎないこと、および保持時間が長くなりすぎないことが必要です。

5.ローリングプロセスパラメータの影響。冷間圧造用鋼はフェライトとパーライトに組織化されています。冷気を制御するための鍵は、適度な温度でオーステナイトを分解し、分解転移を長くして、適度なフェライト粒子と少量のフェライトを得ることです。パーライトは、冷間圧造用鋼の強度を向上させ、塑性指数を低下させず、より優れた包括的な機械的特性を実現します。 13〜15m /分)と巻取り温度により、鉄と炭素の基本組成と機械的特性の関係に沿って、最終製品の性能が要件を満たします。

冷間圧造用鋼の品質を向上させるための主な対策

冷間圧造用鋼の製造における最大の問題は、実際の冷間圧造工程中の蒸しパンの割れをどのように解決するかです。冷間圧造用鋼の技術的要件については、冷間圧造用鋼の性能と実際の生産に影響する要因と組み合わせて、冷間圧造用鋼の製造で次の対策を講じる必要があります。

1.冷間圧造品質の鋼の基準に従って鋼の化学組成を厳密に制御し、材料構造を最適化し、材料の塑性を改善し、鋼の性能の安定性を確保し、性能に対する不純物の損傷を減らし、含有量を減らす鋼中の有害な元素の。

2.製錬および圧延プロセスの制御により、圧下量、圧延パス、および旋削回数を減らし、均一で細かい結晶組織を得て、製造中のしわおよび耳によって生成される表面のクロスラインを回避します。冷間圧造用鋼の包括的な機械的特性を改善します。

3.適切なロールと均一変形穴タイプシステムを選択して、製品の滑らかな表面を確保し、完成品の亀裂を減らし、製造スペアパーツの品質を向上させ、プロセス要件を確保します。

4.加熱温度、時間、炉の雰囲気を厳密に制御し、正圧動作を維持し、表面の燃焼と脱炭を低減します。

5.ビレットの検査と炉前の品質検査を強化し、ビレットの表面品質を厳格に管理し、できるだけ大きな断面のビレットを使用して、ビレットから材料までの総変形量を増やします。