ボールミルは金属シリンダーおよび球から成っています。作動原理は、シリンダーが回転すると、シリンダーに取り付けられた研磨体(ボール)と研磨対象物(材料)が摩擦と遠心力の作用でシリンダーによって回転することです。一定の高さになると、自動的に落下し、シリンダー内の材料に衝撃を与えて粉砕し、材料を粉砕します。さらに、ボールを攪拌すると、材料が均一に混合されます。

ボールミルの構造に加えて、ボールミルの効率に影響する要素。主にボールミルの回転速度、粉砕体のサイズと数、研磨対象物の体積、粉砕媒体と粉砕時間。

1.ボールミルの速度

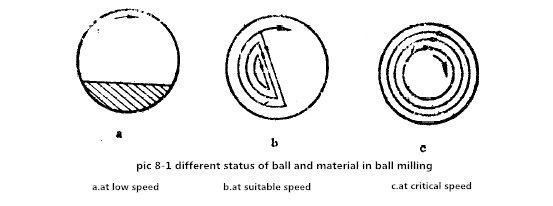

ボールミルが回転すると、バレル内のボールの動きには3つの状態があります(図8-1)。

粉砕シリンダーの回転速度が大きくない場合は、ボール投入量が少なく、スロープ型と呼ばれる摺動状態aが発生します。このとき、ボールは素材に対して攪拌効果がなく、ボールのみが素材に対して摩擦効果を持っています。したがって、混合および粉砕効率は非常に低い。

回転速度が高く、ボール投入量が多い場合は、遠心力の作用によりボールが落下し、転がり研削を開始します。このとき、ボールと素材との間に回転運動と相互摩擦(粉砕作用)があり、混合粉砕効率が高いです。

粉砕シリンダーの回転速度が一定の速度(臨界速度)を超えると、大きな遠心力により球がシリンダーの壁に付着せず、自由落下できなくなります。このとき、材料は攪拌も破壊もされていない。

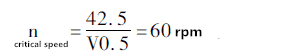

明らかに、球面運動はb状態でより満足です。 Tangシリンダーに対してボールを回転させると、最小速度は臨界速度と呼ばれ、臨界速度nは次のように計算できます。

ここで、Dはミルバレルの直径(メートル)です。 D = 0.5 mとすると、

これは、超硬合金製造で現在使用されている180リットルの湿式ミルの臨界速度です。

ボールをb状態にするには、ボールミルの実際の速度は通常36 rpmです。

2.ボールローディングの量

ボールを転がり状態にするためには、粉砕シリンダーの回転速度に加えて、ボールの負荷量と粉砕体とシリンダーの壁との間の摩擦に依存します。現在、限界ボール負荷量の計算式は理論的に導出できるが、摩擦係数の測定が難しいため、経験的にボール負荷量が決定されることが多い。

経験によれば、臨界負荷量は粉砕シリンダーの体積の約40%〜50%です。

ドラムの体積に対するボールの体積の比率は、充填率と呼ばれます。充填率が301TP2T未満であると、球が滑り状態になりやすく、粉砕効率が低い。充填率が50%を超えると、ボールの回転中心付近の慣性モーメントが小さくなりすぎ、研削効率が低下します。合理的な充填率は 40-50% であり、この時点で粉砕効率が最大になります。

3.ボールのサイズ

粉砕は、ボールの表面を粉末と接触させることによって行われます。したがって、転動ボールミルでは、ボール径が小さいほど粉砕効率が高くなる。直径.mmの小さなボールで最高の研削効率が得られることが証明されています。ただし、ボールの直径が小さすぎて速く摩耗することはなく、また、ボールの小さなギャップのために放電することも困難です。したがって、混合物を湿式粉砕する際に使用するボールは、小さすぎても大きすぎてもいけません。超硬合金の製造では、dia5-10のボールは主にWC-Co材料の研削に使用され、dia 12-18 mmのボールは主にWC-TiC-Co材料の研削に使用されます。超硬合金ボールを使用すると、ボールの品質が向上し、不純物による湿式研磨材の汚染が減少します。研磨体としてボールの代わりに小さなシリンダーを使用すると、研磨効率が高くなります。

4.負荷の量

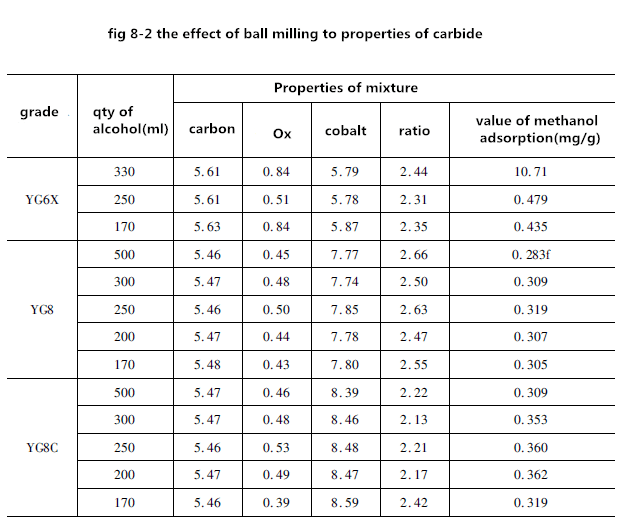

充電量は通常、ボールとボールの比率(ボールと重量物)で表されます。ボールと材料の比率が大きいほど、粉砕効率は高くなります。しかし、ボールの比率が高すぎると役に立ちません。充填率が一定の場合、充電量が減少するため、セットの生産性が低下し、場合によっては合金特性が低下します(図8-2)。ボール比は通常2:1から5:1から選択されます。場合によっては、大きなボール対バッチ比が使用されます。たとえば、湿式粉砕された炭化チタンベースの炭化物バーは6:1で使用できます。この時、混合物の量が多いからです。球と材料の体積比を使用して充電量を示す方が適しているようです。理論的には、材料がボールのギャップをちょうど満たす場合、研削効率と生産効率の両方が理想的です。

5.湿式粉砕メディア

湿式粉砕媒体として、以下の条件と混合物との化学反応、有害な不純物、低沸点、約100℃での揮発性除去、小さな表面張力、粉末の凝集、毒性なし、安全な操作、低価格も考慮すべき条件の1つです。

湿式粉砕媒体としては、アルコール、アセトン、ガソリン、四塩化炭素、ベンゼン、ヘキサンなどがある。製造で最も広く使用されているのはアルコールで、続いてアセトン、ヘキサンなどです。

湿式粉砕媒体の主な機能は、粉末の凝集物を分散させることです。これは、均一な混合に有利です。また、粉末粒子の欠陥に吸着して、粉末粒子の強度が低下し、破砕しやすくなる場合がある。

加えられる湿式粉砕媒体の量は、通常、液体と固体の比率、つまり混合物1キログラムあたりに加えられる液体のミリリットル数で表されます。

6.湿式粉砕時間

湿式粉砕時間が長くなると、粉末の粒子サイズは細かくなりますが、同時に、粒子サイズの組成範囲が広くなるため、粉末の不均一性が増加し、粒子の成長を引き起こさないことが実際に示されています焼結後の合金。均一性が増します。

WC-TiC-Co二相合金の場合、合金の粒径と特性は湿式粉砕時間に大きく依存します(図8-4)。この場合、最適な湿式粉砕を選択する方が簡単です。時間。ただし、他の一部の合金では、図8-5)に示すように、特定のボールミル時間が経過すると、合金の平均粒径が大幅に減少しなくなります。

YT15およびYT5合金の特性に対する湿式粉砕時間の影響を表8-2に示します。 3日間のボールミル粉砕後、合金の強度はわずかに低下し、硬度と保磁力および切削係数はわずかに増加し、変化量は一般に測定誤差範囲内にあることがわかります。したがって、長すぎるボールミリング時間は不要です。

要約すると、現在、異なる混合物の粉砕時間を理論的に計算することは不可能ですが、合金の要件に従って実験によって決定する必要があります。

Bonjour le prix merci