炭化タングステン材の過酷な加工は、ダイヤモンド砥石のような工具で完了することができます。それ以外にも、EDM、超音速加工、電解加工、電子ビーム加工、レーザー加工など、複雑な形状の製品をより少ない加工時間で得ることを目的として、現在多くの最新の加工技術が発明、開発されています。

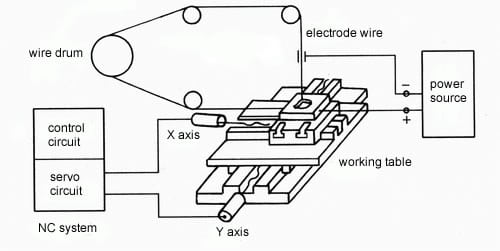

EDM は、ワイヤ放電加工として知られているこの記事で焦点を当てており、機械加工パスをリードする設計された回路で、金属炭化物または金属で作られた 2 つの電極でスペアパーツを切断します。それは 1770 年に Joseph Preistly によって最初に注目され、観察されました。その後、1940 年代に 2 人のソビエトの研究者、Lazarenkos が、機械加工が困難な材料の加工においてこの技術が実用的であることを発見した主な科学者です。その後、20 世紀の 60 年代に、硬化鋼で作られた金型を製造するための EDM マシンの最初のバッチが登場しました。 1974年までにCNC製図プロッターを用いたワイヤーカット放電加工機を製作し、より精度の高い加工に対応。

EDMの機能

今日では、厚さ 16 インチまでのワークピースを機械加工すると、EDM は +/-0.002mm の精度を確保できます。バリがほとんど発生しません。このプロセスには切削力や応力が存在しないため、ワイヤー EDM は、歪みなどの欠陥から遠ざけるため、デリケートなパーツに最適です。それとは別に、工具や部品は熱処理後に機械加工されるため、寸法精度は熱処理歪みの影響を受けません。

EDMの加工条件と適用範囲。

a。EDMが必要なもの:

1.複雑な形状

2.高精度な公差を要求する

3.繊細な、貴重な、または弱い素材

b。処理条件

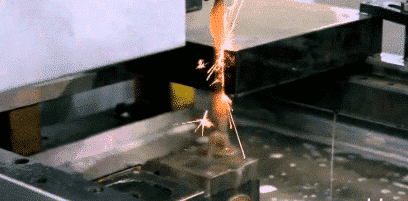

電極とワーク表面の間にはギャップが必要であり、その幅は使用電圧と処理量の影響を受けます。 WEDMマシンがワークピースを機械加工する場合、灯油、ケン化油、脱イオン水などの特定の絶縁特性を持つ液体媒体で実行する必要があります。パルス火花放電の生成を促進するには、高絶縁を教える必要があります。 、液体媒体には、ギャップ内の電食生成物と冷却電極を排除する効果もあります。モリブデン線とワークは、加工面の一定の隙間に保持されます。ギャップが大きすぎると、電極間の電圧が極間媒質を貫通できず、火花放電を発生させることができない。ギャップが小さすぎると、短絡接続が形成されやすく、発電できない。パルス電源を使用する必要があります。つまり、火花放電はパルス状で断続的でなければなりません。パルス間隔の間、ギャップ媒体は脱イオン化されるため、次のパルスは2つの極の間の放電を突破できます。

c。ワイヤーカット加工の適用範囲

(1)電気火花成形加工用電極、穴あけ加工用電極、テーパーキャビティー用電極の加工が可能です。さらに、銅タングステンや銀タングステン合金などの電極材料は、ワイヤーカットするのに特に経済的です。

(2)新製品を試作する場合、金型を追加する必要がないため、製造サイクルを大幅に短縮でき、コストを削減できます。設計変更や加工プログラムの変更も便利です。

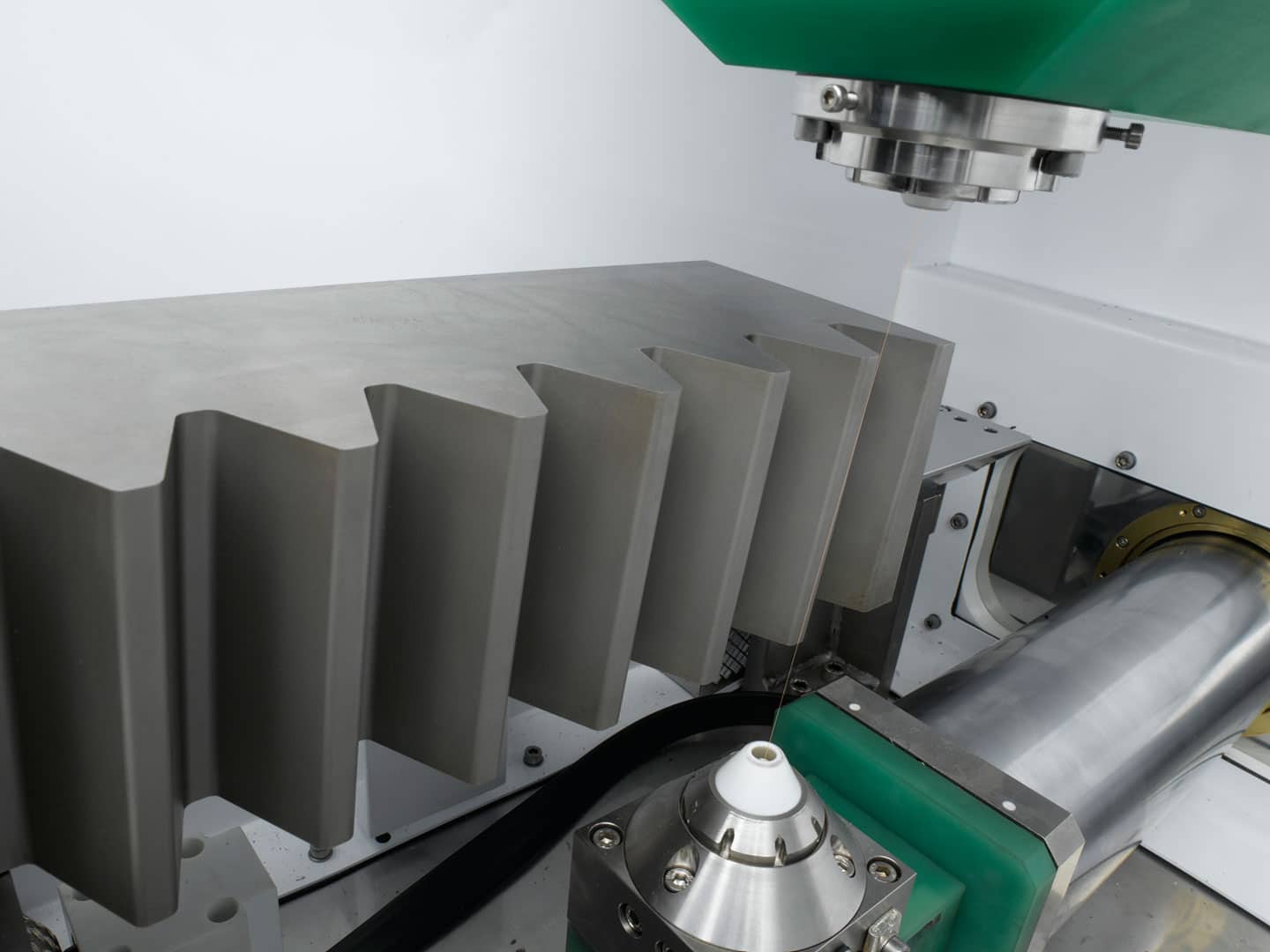

(3)金型部品の加工、EDMワイヤーカット加工は、主に金型、押出金型、プラスチック金型、EDMキャビティ金型の加工に使用されます。 WEDMの速度と精度の急速な向上により、それは座標研削盤のポイントに達しました。競争の程度。したがって、一部の先進国では、精密研削やその他のプロセスがEDMおよびWEDMに置き換えられています。

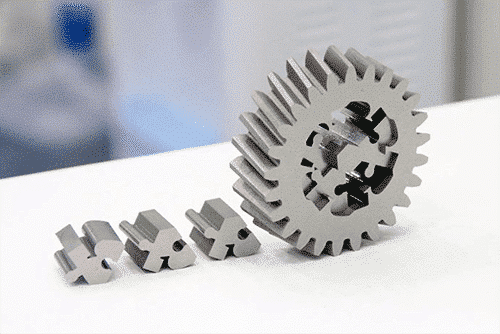

加工例

ワイヤー放電加工はワイヤーを使用して、ワークピースのプログラムされた輪郭をカットします。押し出しダイとブランキングパンチは、多くの場合、ワイヤーカットによって機械加工されます。切削は常にワークピース全体を通過します。加工を開始するには、最初にワークピースに穴を開けるか、エッジから開始する必要があります。機械加工領域では、各放電がワークピースにピットを作成し、ツールに影響を与えます。ワイヤーを傾けることができるので、上部または下部にテーパーまたは異なる形状の部品を作成できます。電極とワークピースの間に機械的接触はありません(上記を参照)。ワイヤーは通常、真ちゅうまたは層状銅でできており、直径は0.1〜0.3 mmです。

必要な精度と表面仕上げに応じて、部品は1回切断されるか、荒削りされて剛毛になります。 1回の切断では、ワイヤーは、完成時にスラグまたは破片を落とす固体部分を通過することが望ましい。これにより、一部のジョブでは十分な精度が得られますが、ほとんどの場合、スキミングが必要です。スラグ切断とは、低電力設定および低圧フラッシングで再び粗面を通過する鋼線の位置を指します。必要な精度と表面仕上げに応じて、1〜9回のスラグパスが可能です。通常、スキーは2回しかありません。スキムチャネルは、最大0.002インチの材料、または0.0001インチの材料しか除去できません。荒加工中(つまり、最初のカット)、水は高圧でカットに押し込まれ、十分な冷却を提供し、侵食粒子をできるだけ迅速に排除します。スラグ(精密/微細切断)プロセス中、水は焼灼器を穏やかに流れ、ワイヤーのたわみを防ぎます。