このツールは毎週、超硬工具のコーティングに関する知識に焦点を当てています。弊社のコーティングツールの閲覧へようこそ。

コーティングの種類

窒化チタン(TiCN)

コーティングの硬度はTiNコーティングよりも高いです。炭素含有量の増加により、TiCNコーティングの硬度は33%増加し、その硬度範囲は約hv3000〜4000(メーカーによって異なります)です。

CVDダイヤモンドコーティング

PVDコーティング工具と比較して、CVDダイヤモンドコーティング工具の寿命は10〜20倍長くなります。ダイヤモンドコーティングされた工具は硬度が高いため、コーティングされていない工具よりも切削速度が2〜3倍高くなります。 CVDダイヤモンドの酸化温度は、コーティングが分解し始めるときの温度値を指します。酸化温度が高いほど、高温でのcutTiNgに適しています。

室温でのTiAlNコーティングの硬度はTiCNコーティングの硬度より低いかもしれませんが、TiAlNコーティングは高温でのTiCNコーティングよりもはるかに効果的であることが証明されています。 TiAlNコーティングが高温で硬度を維持できるのは、ツールとチップの間にアルミナの層を形成でき、ツールからワークピースまたはチップに熱を伝達できるためです。

高速度鋼工具と比較して、超硬合金工具のcutTiNg速度は通常より高いため、TiAlNは超硬工具の好ましいコーティングになります。 pvdtialnコーティングされた石器は通常、超硬ドリルやエンドミルに使用され、cutTiNg非鉄および非金属材料に適しています。

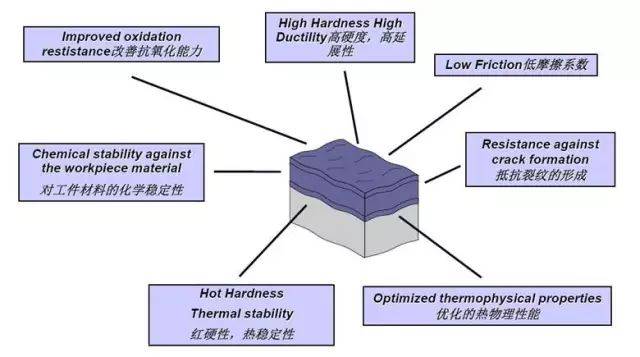

ツール表面の硬質皮膜材料には、次の要件があります。

①高い硬度と優れた耐摩耗性。

②安定した化学的性質、ワークピース材料との化学反応なし。

③耐熱性、耐酸化性、低摩擦係数、マトリックスとの強固な接着性など。単一のコーティング材料では、上記の技術要件を満たすことは困難です。

コーティング材料の開発は、tic-a12o3-TiN複合コーティング、TiCN、TiAlN、および他の多成分複合コーティングの開発段階を、元の単一のTiNコーティングとTiCコーティングから進めてきました。現在、TiN / NbN、TiN / CNなどの多成分複合膜材料が新たに開発され、工具コーティングの性能が大幅に向上しています。

コーティング材選定基準

コーティングされたcutTiNgツールの製造プロセスでは、コーティングの硬度、耐摩耗性、耐高温酸化性、潤滑性、耐付着性に従って一般的に選択されます。このうち、コーティングの酸化は、cutTiNg温度に最も直接関係します。 。

酸化温度は、コーティングが分解し始めるときの温度値を指します。酸化温度の値が高いほど、高温でのcutTiNgに適しています。室温でのTiAlNコーティングの硬度はTiCNコーティングの硬度より低いかもしれませんが、TiAlNコーティングは高温でのTiCNコーティングよりもはるかに効果的であることが証明されています。

TiAlNコーティングが高温で硬度を維持できるのは、ツールとチップの間にアルミナの層を形成でき、ツールからワークピースまたはチップに熱を伝達できるためです。高速度鋼工具と比較して、超硬合金工具のcutTiNg速度は通常高いため、TiAlNは超硬工具の好ましいコーティングになります。超硬合金ビットとエンドミルは通常、このPVD TiAlNコーティングを使用します。

塗布技術の観点から:cutTiNg温度、cutTiNg深さ、cutTiNg速度、およびクーラントに加えて、工具コーティングの塗布効果に影響を与える可能性があります。

一般的なコーティング材の開発

TiN は、最も成熟し、広く使用されているハード コーティング材料です。現在、先進国の TiN コーティングされた高速度鋼工具の使用率は、高速度鋼工具の 50% ~ 70% を占めており、再研磨できない一部の複雑な工具の使用率は 90% を超えています。

現代のメタルカットTiNgツールの高い技術要件のため、TiNコーティングはますます適応できなくなっています。 TiNコーティングは耐酸化性が不十分です。温度が500℃に達すると、フィルムは明らかに酸化およびアブレーションされ、その硬度はニーズを満たすことができません。 TICは微小硬度が高いため、耐摩耗性に優れています。同時に、それは基質とのしっかりした付着力を持っています。多層耐摩耗性コーティングの準備では、基材と接触する下層膜としてチックがよく使用されます。それはコーティングツールで非常に一般的なコーティング材料です。

TiCNとTiAlNの開発により、コーティングされた工具の性能が向上しました。 TiCNは、コーティングの内部応力を低減し、コーティングの靭性を改善し、コーティングの厚さを増加させ、亀裂の拡大を防止し、cutTiNgエッジの崩壊を低減します。コーティングされた工具の主な耐摩耗層としてTiCNを設定すると、工具寿命を大幅に改善できます。

TiAlNは化学的安定性、耐酸化性、耐摩耗性に優れています。高合金鋼、ステンレス鋼、キナロイおよびニッケル合金を処理する場合、その寿命はTiNコーティング工具の3〜4倍です。 TiAlNコーティングに高濃度のAlがある場合、cutTiNg中にコーティング表面に不適合なAl2O3の薄層が形成され、硬い不活性保護膜が形成されます。コーティングされた工具は、高速切削でより効果的に使用できます。酸素をドープしたチタンカーバイドチクノは、微小硬度と化学的安定性が高く、tic deca12o3複合コーティングと同じ効果が得られます。注目に値する金属加工、良いコンテンツのためのWechat。

上記の硬質皮膜材料の中には、微小硬度HVが50gpaを超える可能性のある3種類があります。ダイヤモンド皮膜、CBN、窒化炭素です。

多くのダイヤモンド膜は600℃~900℃で成膜する必要があるため、この技術は超硬工具の表面にダイヤモンド膜を成膜するためによく使用されます。ダイヤモンドカーバイド工具の商品化は、近年のコーティング技術の大きな成果です。

CBNは硬度と熱伝導率においてダイヤモンドに次いで2番目です。熱安定性に優れ、1000℃まで加熱しても酸化しません。 CBNは非鉄金属に対して非常に安定した化学的性質を持っています。ダイヤモンドとは異なり、CBNは鋼の加工には適していません。鉄鋼製品の仕上げ・研削に幅広く使用できます。

CBNコーティングは、優れた耐摩耗性に加えて、耐熱鋼、チタン合金、焼入れ鋼を非常に高い切削速度で処理できます。また、高硬度のハードロールとコールドロール、炭素をドープした急冷材、およびSi Al合金を非常に深刻な工具摩耗で切断することもできます。 CVDとPVDは、低圧気相でCBN膜を合成する主な方法です。 CVDには、化学輸送PCVD、熱線支援heaTiNg PCVD、ECR-CVDなどが含まれます。 PVDには、反応性イオンビームプラズマ、アクティブ反応性蒸着、レーザー支援蒸着などが含まれます。CBN合成技術の基本的な研究と応用には、反応メカニズムと成膜プロセス、プラズマ診断、質量分析、最適なプロセス条件の決定、高効率機器の開発など。

窒化炭素は、ダイヤモンド以上の硬度を持っているかもしれません。窒化炭素の合成の成功は、分子工学の優れた例です。超硬材料として、窒化炭素は他にも多くの価値ある物理的および化学的特性を有することが期待されており、塩化炭素の研究は世界の材料科学の分野でホットな話題になっています。