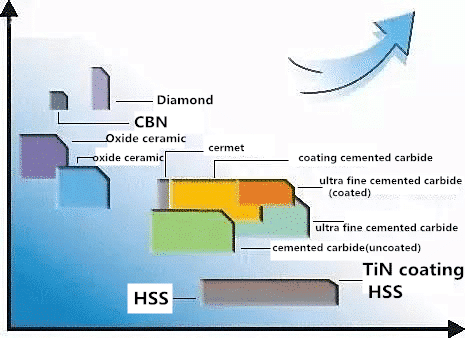

現在広く使用されているCNC加工工具の材料には、ダイヤモンド工具、立方晶窒化ホウ素工具、セラミック工具、コーティング工具、超硬工具、高速度鋼工具が含まれます。

Tうんの cやる ツール 素材

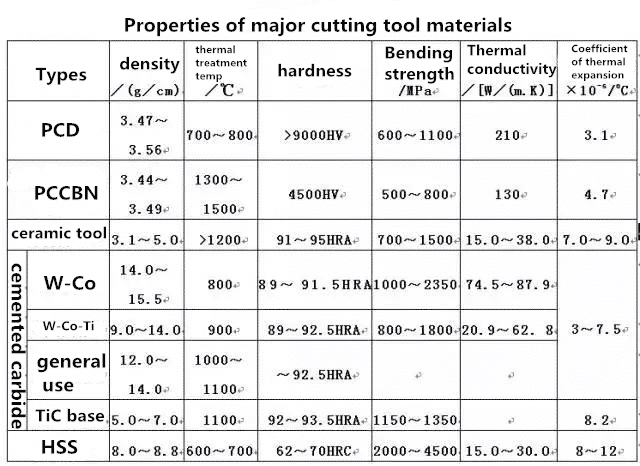

工具材料には多くのグレードがあり、性能も大きく異なります。各種工具材料の主な性能指標は以下の通りです。

CNC加工用の工具材料は、加工するワークピースとプロセスの性質に基づいて選択する必要があります。工具材料の選択は、処理オブジェクトと一致する必要があります。切削工具材料と機械加工オブジェクトのマッチングは、主に2つの機械的特性、物理的特性、および化学的特性のマッチングを参照して、最長の工具寿命と最大の切削加工生産性を実現します。

戦略1:切削工具の材料とワークピースの機械的特性を一致させる

切削工具と機械加工されたオブジェクトの間の機械的特性のマッチングの問題は、主に工具とワークピースの材料の強度、靭性、硬度などの機械的特性のパラメータを指します。機械的性質の異なる工具材料は、ワークピース材料の加工に適しています。

1.工具材料の硬度シーケンスは、ダイヤモンド工具>立方晶窒化ホウ素工具>セラミック工具>硬質合金>高速度鋼です。

2.工具材料の曲げ強度の順序は、高速度鋼>硬質合金>セラミック工具>ダイヤモンドおよび立方晶窒化ホウ素工具です。

3工具材料の靭性の順序は、高速度鋼>硬質合金>立方晶窒化ホウ素、ダイヤモンド、セラミック工具です。

高硬度のワークピース材料は、より硬度の高い工具で処理する必要があります。工具材料の硬度は、ワークピース材料の硬度よりも高くなければなりません。一般に、60HRCを超える必要があります。工具材料の硬度が高いほど、耐摩耗性が向上します。例えば、超硬合金中のコバルトの量が増えると、強度と靭性が増し、硬度が下がり、荒加工に適します。コバルトの量が減少すると、硬度と耐摩耗性が向上し、仕上げに適しています。

高温機械特性に優れた工具は、特に高速加工に適しています。セラミック工具の優れた高温性能により、工具を高速で切断でき、超硬合金の2〜10倍の切断速度を実現できます。

戦略2:切削工具の材料は、機械加工されたオブジェクトの物理的特性と一致する必要があります

高熱伝導率と低融点の高速度鋼工具、高融点と低熱膨張のセラミック工具、高熱伝導率と低熱膨張のダイヤモンド工具など、さまざまな物理的性質を持つ工具は、ワークピース材料の加工に適しています。熱伝導率の低いワークを加工する場合は、熱伝導率の高い工具材料を使用して、切削熱を素早く伝え、切削温度を下げる必要があります。ダイヤモンドは熱伝導率と熱拡散率が高いため、切削熱が放散されやすく、大きな熱変形を引き起こしません。これは、寸法精度の高い精密機械加工工具にとって特に重要です。

1.さまざまな工具材料の耐熱温度:ダイヤモンドカッターの場合、700〜800°C。 PCBNカッターの場合は1300〜1500°C。セラミックカッターは1100〜1200℃。 TiC(N)系超硬合金は900〜1100℃。 WCベース超微粒子超硬合金は800〜900°Cです。 HSSは600〜700°Cです。

2.さまざまな工具材料の熱伝導率シーケンス:PCD> PCBN> WCベースの硬質合金> TiC(N)ベースの超硬合金> HSS> Si3N4ベースのセラミック> A1203ベースのセラミック。

3.さまざまな工具材料の熱膨張係数の順序:HSS> WCベースの硬質合金> TiC(N)> A1203ベースのセラミック> PCBN> Si3N4ベースのセラミック> PCD。

4.さまざまな工具材料の耐熱衝撃性の順序:HSS> WCベースの超硬合金> Si3N4ベースのセラミック> PCBN> PCD> TiC(N)ベースの超硬合金> A1203ベースのセラミック。

戦略3:切削工具の材料と処理されたオブジェクトの化学的性質が一致する

切削工具材料の化学的特性と処理対象物とのマッチングは、主に工具材料の化学的特性とワークピース材料の化学的親和力、化学反応、拡散、溶解とのマッチングを指します。材料によって異なるワークピースの材料は異なります。

1.さまざまな工具材料(鋼を含む)の反接着温度:PCBN> Ceramic> Carbide> HSS。

2.さまざまな工具材料の酸化防止温度:セラミック> PCBN>硬質合金>ダイヤモンド> HSS。

3種類の工具材料の拡散強度:鋼の場合、ダイヤモンド> Si3N4ベースのセラミック> PCBN> A1203ベースのセラミック。チタンの場合、A1203ベースのセラミック> PCBN> SiC> Si3N4>ダイヤモンド。

CNCツールの材料に関する考慮事項

1.硬度と耐摩耗性

工具材料の硬度は、ワークピース材料の硬度よりも高くなければなりません。通常、60HRCを超える必要があります。一般に、工具材料の硬度が高いほど、耐摩耗性は向上します。

2.強度と靭性

工具の切削部分は大きな切削力と衝撃力を受けます。したがって、工具材料は、切削力、衝撃、振動に耐え、工具の脆性破壊とチッピングを防止するために、高い強度と靭性を備えている必要があります。

3.耐熱性と熱伝導率

高温では、ツールはその硬度と強度を維持できます。耐熱性が高ければ高いほど、工具の塑性変形に対する耐性と高温での耐摩耗性が強くなります。熱伝導率が高いほど、切断時に発生する熱が伝わりやすくなります。 、それによって切削部分の温度を下げ、工具の摩耗を減らす。

4.加工性と経済性

製造を容易にするために、工具材料は、高いコストパフォーマンスを追求するために、熱間加工性、機械加工性、および研削性能を含む良好な機械加工性を備えている必要があります。

一般に、PCBN、セラミックツール、コーティングカーバイド、TiCNベースのカーバイドツールは、鋼などの非鉄金属のCNC機械加工に適しています。PCDツールは、Al、Mg、Cuおよび関連合金などの非鉄材料に適しています。非金属材料の処理。

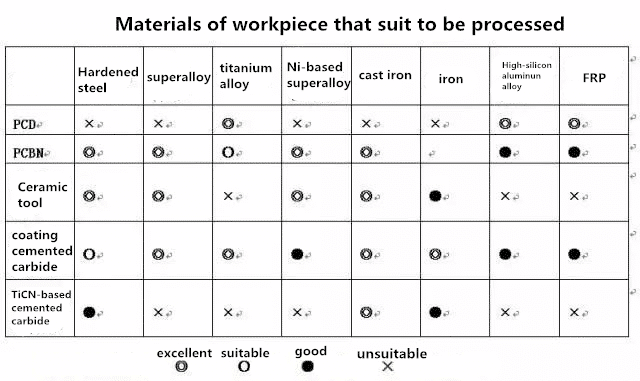

下の表は、さまざまな工具材料の加工に適したワーク材料の一部を示しています。