日常の生産において、旋削工具の材料と形状の合理的な選択は、労働生産性と部品の加工品質に直接影響します。切削の過程で、工具は大きな切削力と衝撃力に耐え、高温で動作し、回転工具の摩耗や損傷を引き起こしやすい強い摩擦と押し出しに耐えなければなりません。工具の材質が適切に選択されていないと、部品が使用要件を満たしていないため、材料の無駄が生じ、工作機械や設備が早期に損傷し、大きな経済的損失が発生します。したがって、異なる加工材料に応じて異なる工具材料を選択する必要があります。切削工具の材料を適切に選択することで、労働効率を向上させ、加工品質を確保できるだけでなく、コストを節約し、労働者の労働集約度を下げることができます。

工具材料の合理的な選択s

工具材料には、主に炭素鋼、合金鋼、高速度鋼、超硬鋼、セラミック、超硬工具材料が含まれます。

炭素工具鋼と合金工具鋼は、主に工具、金型、測定工具の製造に使用されます。

高速度鋼は、タングステン(W)、モリブデン(Mo)、クロム(Cr)、バナジウム(V)などの合金元素を多く含む工具鋼です。高速度鋼工具は、製造が容易で、研削が容易で、研削により鋭利になりやすく、靭性が高く、衝撃力が大きい場合によく使用されます。特に、さまざまな複雑な成形工具や穴加工工具の製造に使用されます。高速度鋼は、タングステンとタングステンモリブデンに分けることができます。タングステン高速度鋼(W18Cr4V)は現在広く使用されていますが、耐熱性が悪いため高速切削には使用できません。タングステンモリブデン高速度鋼(w6wo5cr4v2)は、熱間圧延工具、ツイストドリルなどの製造に使用されます。

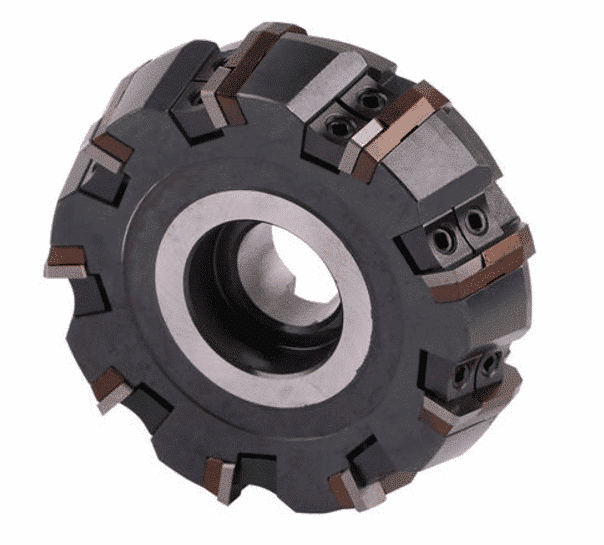

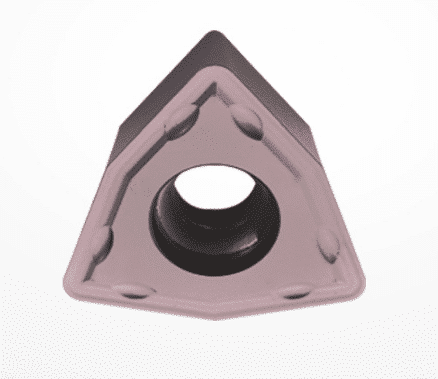

超硬合金は粉末冶金製品の一種で、タングステンと炭化チタンの粉末とコバルトをバインダーとして使用し、高圧プレス後に高温で焼結します。現在最も広く使用されている旋削工具の材料です。組成により、一般的に使用されるタングステンコバルト合金(Kタイプ)、タングステンチタンコバルト合金(Pタイプ)、タングステンチタンタンタルコバルト合金(Mタイプ)の3種類があります。タングステンコバルト超硬合金は、タングステンカーバイド(WC)とコバルト(CO)で構成されています。これらは主に鋳鉄、脆性材料、または衝撃の強い場合の処理に使用されます。一般的に使用されるコードは、K01、K10、およびK20です。通常、K01は仕上げ、K10は半仕上げ、K20は荒加工に使用されます。タングステンチタンコバルト超硬合金は、タングステンカーバイド、コバルト、チタンカーバイドで構成されています。鋼などの靭性の高いプラスチック材料の加工には適していますが、脆く、耐衝撃性がなく、脆性材料の加工には適していません。一般的なコードはP01、P10、P30です。通常、P01は仕上げ、P10は半仕上げ、P30は荒加工に使用されます。タングステン、チタン、タンタル、コバルトは、長いチップまたは短いチップを持つ鉄および非鉄金属の処理に適しています。一般的に使用されるコードはM10とM20です。 M10は仕上げに使用され、M20は荒加工に使用されます。セラミック切削工具は、主に非鉄金属、鋳鉄、焼入れ鋼の半仕上げと仕上げに使用されます。超硬材料は立方晶窒化ホウ素とダイヤモンドです。立方晶窒化ホウ素は、合金、焼入れ鋼、冷間鋳鉄の半仕上げと仕上げに使用されます。ダイヤモンドは、非鉄の金属や合金、および高硬度の耐摩耗性材料を正確に切断できます。

ねじ切りカッターの選択s

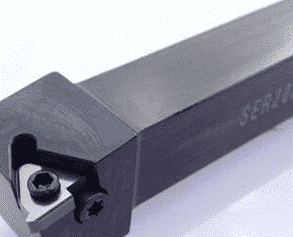

ねじ山削り工具の選択は、あらゆる種類の機械製品で広く使用されており、ねじ山とウォームのある部品が広く使用されています。異なる角度のねじ切り工具は、異なるねじに応じて選択されます。

(1) 三角ねじ切り工具には、高速度鋼と硬質合金の 2 種類があります。高速度鋼のねじ切り工具には、便利な研削、簡単な研ぎ、優れた靭性、工具の先端に亀裂が入りにくい、ねじの表面粗さの値が小さい、しかし耐熱性が低いという利点があります。 -スピードねじ回し。硬質合金ねじ切り工具は、硬度が高く、耐摩耗性に優れ、耐熱性が高く、熱安定性に優れていますが、耐衝撃性は低いです。したがって、超硬ねじ切り工具は高速切削に適しています。高速切削では、実際のプロファイルが拡大されるため、工具の鋭角を約 30 ' 小さくする必要があり、旋削工具の前面と背面の粗さを非常に小さくする必要があります。

(2)台形ねじを回す場合、ラジアル切削抵抗が大きい。切削抵抗を下げるために、荒削りと仕上げ削りに分けることができます。荒旋削時、左右の切削を容易にし、仕上げ代を確保するために、カッターヘッドの幅は歯槽底の幅よりも小さく、直径のバックアングルは約8°とし、前角は10°~15°、両側の後角は(3°~5°)±ψ(ねじ上がり角)、歯角は30°0~30'とする。ハイス仕上げ工具径の前角を0とし、両側の切れ刃間の角度を歯角とします。刃先の両側で滑らかな切削を確保するために、刃先は大きなすくい角 (10 ° ~ 16 °) で研磨する必要があります。ただし、旋削工具の先端の切れ刃は切削に関与できないことに注意する必要があります。ハイス鋼のはしごねじ切り工具は、高精度で表面粗さが小さいねじを加工できますが、生産効率は低くなります。生産効率を向上させるために、超硬旋削工具は、一般的な精密ねじを旋削する際の高速切削に使用できます。

(3) 一般的に使用されるワームには、メトリック (20 °) とブリティッシュ (14.5 °) の 2 種類があります。英国のワームは、中国ではめったに使用されません。主にメトリックワームが使用されます。ウォーム旋削には一般的にハイス旋削工具が使用され、旋削には荒旋削と微旋削が使用されます。荒旋削では、左右の切れ刃間の刃先角度が歯形角度の 2 倍よりわずかに小さい必要があり、カッター ヘッドの幅は歯元スロットの幅より小さく、左側は10 ° ~ 15 ° の右ラジアル フロント アングルが研削され、両側のバック アングルが (3 ° ~ 5 °) ± ψ であり、カッターの先端が適切に丸められています。仕上げの際、左端と右端の間の夾角は歯形角度の 2 倍に等しく、対称でなければなりません。刃先の真直度が良く、表面粗さの値が小さく、切りくず転がり溝の正面角が大きい(15°~20°)研削加工です。上記は、旋削工具の材料と形状を選択するための基本的な考え方です。多種多様な切削工具があるため、部品の構造タイプと処理要件は大きく異なります。実際の操作では、まだ経験が必要です。学校や企業の生産条件(生産、企画、生産のコンパクトさ、規模、資本など)や加工部品や設備の条件などをもとに、熟練した人材が科学的に分析し、性能や価格に見合った切削工具を選定します。このようにして、機器の潜在能力を最大限に発揮し、処理品質を確保し、処理効率を向上させ、企業の経験と効率を向上させることができます。