水切断ウォータージェットナイフとも呼ばれ、高圧ウォータージェット切断技術の一種を指し、高圧水切断機です。コンピューター制御により任意にワークを彫刻することができ、加工品質の影響を受けにくいです。水切断は操作が簡単で歩留まりが良いため、工業用切断技術において徐々に主流の切断方法となりつつあります。

歴史的発展

早期水切断は、水の圧力が非常に小さく、研磨剤が添加されていないため、紙などの柔らかく強度の低い材料の切断にしか使用できず、適用範囲が非常に狭いです。

その後、技術の発展により、高圧ウォーターポンプを使用してより多くの材料を切断することができます。初期の水切断は、材料を切断するために水の圧力に完全に依存していましたが、水圧よりも強度が低い材料のみを切断し、用途はまだ制限されています。

ノーマンフランツ博士は常にウォーターナイフの父として認められてきました。彼は超高圧(UHP)ウォーターナイフ切断ツールを研究した最初の人物でした。超高圧は30 000 psi以上と定義されています。林業技術者のフランツ博士は、大きな幹を木に切り込む新しい方法を見つけたかったのです。 1950年に、フランツは最初に重い物体を水柱に置き、水を小さなノズルから押し出しました。彼は短い高圧ジェット(数回現在の圧力を超える)を取得し、木材やその他の材料を切断することができました。彼のその後の研究はより連続的な流れを含んでいたが、彼は連続的な高圧を得ることは非常に困難であることがわかりました。同時に、部品の寿命は、今日の数週間または数か月ではなく、分単位で計算されます。

1979 年、モハメド ハシシ博士は、金属やその他の硬い材料を切断するために、フローの研究所でウォーター ナイフの切断エネルギーを高める方法の研究を開始しました。ハシシ博士はサンドウォーターナイフの父として知られています。彼は普通のウォーターナイフに砂を加える方法を発明しました。砂のようにガーネット(サンドペーパーによく使われる素材)を使っています。この方法を使用すると、ウォーターナイフ (砂を含む) でほぼすべての材料を切断できます。 1980 年に、金属、ガラス、コンクリートの切断にウォーター カッターが初めて使用されました。

ウォータージェット切断の動作原理

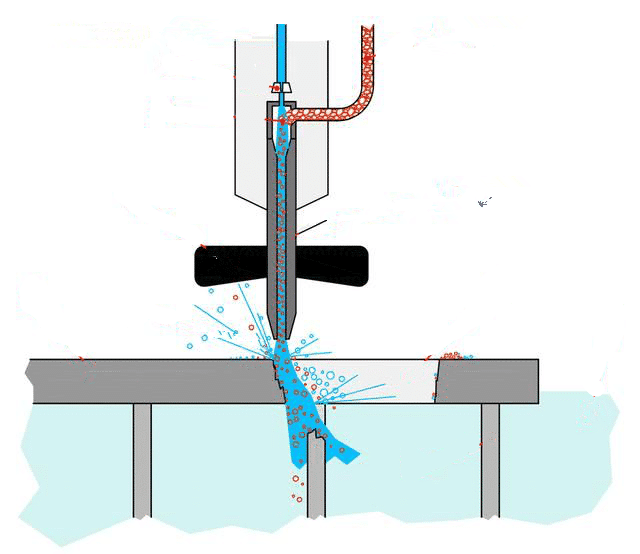

ウォーターカットウォータージェットは加圧ポンプから始まり、高圧混合チューブを通過して60,000 PSIの圧力を生成し、切断ノズルから噴射されます。設計プロセス中に、小さな漏れがコンポーネントに永久的な損傷を与え、損傷を引き起こす可能性があります。そのため、メーカーや技術者は、これらの機械を組み合わせた特別な技術を駆使して、高圧材料の加工に丁寧に対応します。ユーザーは基本的な操作知識だけを知っておく必要があります。

切断機は1982年に業界で採用され、1970年に初めて導入されました。主に自動車、航空宇宙、ガラス業界で使用されており、これらの切断から精度が継続的に向上しています。アブレイシブカッターは55,000 PSIの圧力に達し、音速の2.5倍である762 m / sの速度で小さなノズルから噴射されます。

この高速ウォータージェットにザクロ砂を混ぜ込み、 混合管 砂管から305m/sの速度で加工対象物に直接噴出します。この切断工程は実際には研削と切断の工程です。このプロセス、この力、動きはすべて水によって生み出されます。

ブースター ポンプは水を再度加圧して、必要な圧力を達成します。水または高圧水ラインはすぐに磨耗してしまうため、研磨剤を水ラインや高圧水ラインに追加することはできないことに注意してください。したがって、水と研磨剤を混合するにはノズルの位置にのみ追加できます。同時に、加速する速度を与える必要があるため、出口に近づきすぎることはできません。研磨剤だけが切断能力を発揮するために一定の流量を持っています。研磨剤と水との研磨剤の混合を避けるために、水切断ノズルは炭化タングステンセラミック複合材料などの非常に硬く、高強度の材料で作られています。

ウォータージェット切断の利点

それでは、従来の切削方法と比較して水切削の利点は何ですか?

広範囲にカットできます。金属、大理石、ガラスなど、ほとんどの素材を切断できます。

良い切断品質。ウォーターカットは、荒れた、ギザギザのエッジを作成しない滑らかなカットを作成します。

熱間加工なし。ウォーターカットは、水や研磨剤でカットするため、加工時に発熱(または発熱)が少ないため、熱の影響を受ける素材に最適です。など:チタン。

環境にやさしい。水切りは水と砂で切ります。この種の砂は、処理中に有毒ガスを発生せず、直接排出することができ、より環境にやさしいです。

ウォーターカットはカッターユニットの交換を必要とせず、単一のノズルでさまざまなタイプの材料と形状を処理できるため、コストと時間を節約できます。

ウォータージェット切断の欠点

水切断装置のコストは、レーザー切断、高エネルギー消費、高メンテナンスコスト、切断速度なしに次ぐです。すべての研磨剤は使い捨てなので、一度自然に排出されます。それがもたらす環境汚染も深刻です。

ウォータージェット切断の切断結果

切断厚さ

ウォーターカットの厚さは、非常に厚く、0.8〜100mm、またはそれより厚い材料でもかまいません。

切削速度

水の切断速度は、ワイヤー切断やレーザー切断に比べて最も遅く、大量生産にはまったく不向きです。

切断精度

ウォーターカットは、±0.1mmの精度で熱変形を引き起こしません。ダイナミックウォーターカッティングマシンを使用すると、切断精度が向上し、切断精度は最大±0.02mmになり、切断スロープがなくなります。

スリット幅

ウォーターカットスリットは、ナイフチューブの直径よりも約10%大きく、通常は0.8〜1.2 mmです。サンディングチューブの直径が拡大するにつれて、切り込みが大きくなります。

切断面品質

ウォーターカットは、カットシームを取り巻く素材の質感を変えません。レーザー切断などの熱切断方法は、切断領域の周囲のテクスチャを変更します。

ウォータージェット切断が大理石や金属などの材料の切断にどのように使用できるかについて話したときは、非常に有益でした。カウンタートップに使用される大理石の成形にはウォータージェット切断が使用されていますか?私の知る限り、カウンタートップは多くの独特な形状をしていることが多いため、この業界でウォータージェットが使用されるのは理にかなっています。

こんにちは、ヘンリーさん

ご意見をありがとうございます。

はい、ウォータージェット切断技術は間違いなくカウンタートップの切断に使用でき、大理石の切断と非常に似ています。

よろしくお願いします、

Ich wusste nicht, dass das Wasserstrahlschneiden damals nur zum Schneiden von Papier verwenden werden konnte。 Heute ist da eine unglaubliche Kraft dahinter。私の場合は、あなたの仕事が最高です。

ウォーターカットにより、粗いバリのエッジを生じさせずに滑らかな切断をどのように行うことができるかについて話したことが気に入っています。先日工場を訪れたところ、ウォータージェット切断機が使われているのを見ました。ウォータージェット切断は、今日ではアルミニウムの切断など、非常に多くの用途に使用できるようです。

はい、理論的には、ウォータージェット技術はあらゆる材料の切断に使用できます。