精密プレス金型の代表は順送金型です。その高速、高効率、高精度の特徴により、精密マイクロ電子部品の生産と製造に広く使用されており、ますます多くの中型および大型部品も精密順送金型で製造されています。しかし、この高速、高精度、小型大量加工の要件は、金型の強度と耐摩耗性にも課題をもたらします。金型の摩耗は、製品の精度と金型の寿命を低下させます。シャットダウン研削または金型破損は、作業時間を遅らせ、生産効率を低下させ、生産コストを増加させます。したがって、型強度と耐摩耗性の向上は、コストの削減と生産効率の向上を意味します。

金型の材質は、金型の強度と耐摩耗性を決定する主な要因です。金型の破損には、金型の構造、金型の加工技術、金型の使用条件など、さまざまな理由がありますが、最終的に金型の摩耗や破壊につながる直接的な要因は、材料自体の強度と靭性です。超硬合金材料は、高強度、高靭性、高耐摩耗性のため、精密順送金型に広く使用されています。精密順送金型のプレス速度、プレス精度、および金型寿命の向上に伴い、人々は超硬合金材料に対してますます高い要求を持っています。

超硬順送金型の摩耗故障メカニズム、原因、耐摩耗対策について、国内外の研究者がさまざまな角度から研究しています。それらのほとんどは、外部のマクロ要因による金型の破損という観点から、超硬合金のグレーディングを研究しています。

この論文では、wc2co 超硬合金プログレッシブ ダイの破壊破壊の原因を、金属組織学的試験を通じて顕微鏡的観点から研究し、材料自体の特性と組み合わせます。

wc2co 超硬合金に関する研究

Wc2co超硬合金は、粉末冶金によって製造された高融点金属炭化物と結合金属コバルトで構成される複合材料です。コバルトは鉄族元素の一つです。超硬合金を作るための超硬合金です。硬質相WCへのCOの良好な潤滑性と付着性、およびCOへの硬質相WCの大きな溶解度により、wc2co超硬合金は、高強度、高硬度、高耐摩耗性などの優れた特性を備えています。超硬合金の強度は、個々のコンポーネントの強度よりもはるかに高くなります。この現象について、多くの学者が非常に詳細な研究を行い、私たちが基本的に同意するいくつかの理論的説明を提唱しています。

ドイツのDawihlと他の学者は、超硬合金骨格理論とその修正骨格理論を提唱しました。彼らは、超硬ブリケッティングの焼結中に、炭化物粒子が相互に連結した凝集骨格を形成し、骨格の隙間が相互に浸透する結合相 Co で満たされると考えています。超硬合金の特性は、Co 相によって強化された炭化物骨格によって引き起こされます。骨格理論では、炭化物骨格の強度が十分な場合、

CO 相の分布が均一であるほど、合金の耐破壊性が高くなります。局所的なco相が脱落すると、硬質相の骨格が損傷しやすくなり、合金の強度が低下します。したがって、CO相の含有量と分布は、超硬合金の特性に重要な影響を与えます。

ガーランド等。フィルム理論を提唱し、炭化物粒子は連続したcoフィルムに囲まれており、coフィルムは隣接する高い炭化物粒子の強度に重要な役割を果たすと考えられています。中国で提唱された粒子強化理論では、炭化物と Co 材料の理論上の強度は実際には非常に高いとされています。材料に多数の亀裂欠陥があるため、材料の実際の強度は理論上の強度よりもはるかに低くなります。ただし、2つの材料の粒子サイズをある程度小さくして均一に混合すると、2つのグループの亀裂欠陥の可能性が2倍になり、2つのグループの実際の強度が大幅に向上します。したがって、WC粒子とCo層の分布と粒子サイズが制御されている限り、コンポーネントの理論上の強度を十分に発揮させることができます。したがって、粗大な炭化物粒子、CO プール、CO の局所的な損失など、複合概念に適合しない構造欠陥は、粒子強化の発揮に影響を与えます。

超硬合金の強度やその他の特性が低下します。上記の理論的研究から、CO相材料の含有量と分布の均一性がwc2co超硬合金材料の強度に重要な影響を与えることがわかります。共相材料が損傷したり、部分的に欠落したり、部分的に積み重なったりすると、超硬合金の強度も損なわれます。

破砕パンチの金属組織検査

この研究では、高速ブランキング後の通常の摩耗で破損したパンチをサンプルとして取得します。サンプルは深センの精密部品製造会社のもので、パンチ材は超硬合金cd750です。 At l EO 1530vp 電子機器

サンプルの微細構造と組成は、走査型顕微鏡と inca300 エネルギー分光計によって観察されました。図 1 は、壊れたパンチの形態です。図からわかるように、ダイスの割れ口が凸凹で、ダイス側面のフィレットが表示されています。摩耗は非常に深刻です。

図1 パンチの破壊形態

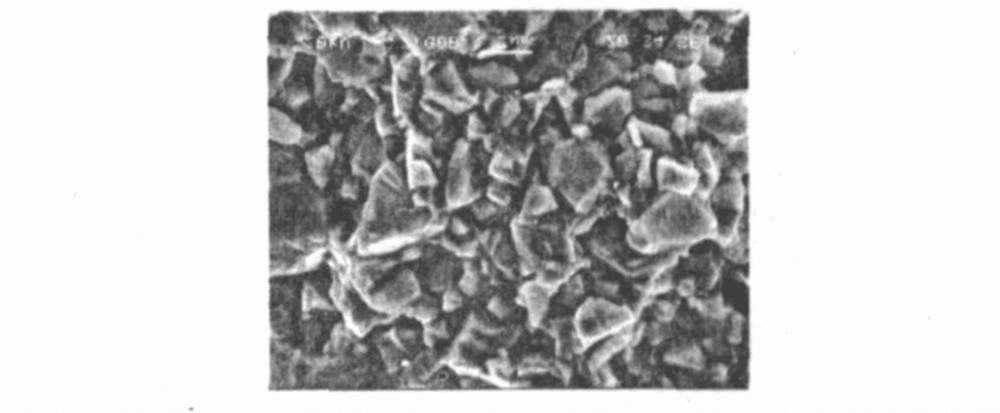

図2は破砕中心部の微細構造図であり、塊状のWC粒子が緻密かつ規則的に積み重なっており、エッジとコーナーがはっきりしている。中心部は金型加工時の摩耗や潤滑剤の腐食の影響を受けないため、中心部の組織構造や組成は元の素材と全く同じであると考えられます。

図2 破面中央部の微細構造

ほとんどの超硬精密順送金型は研磨されています。図 3 は、ダイの作業面を示しています。図 2 に示した母材と比較すると、明らかな研削痕が見られます。 WCブロックの鋭いエッジとコーナーは平らに研磨され、表面は平らです。

図 3 金型の作用面

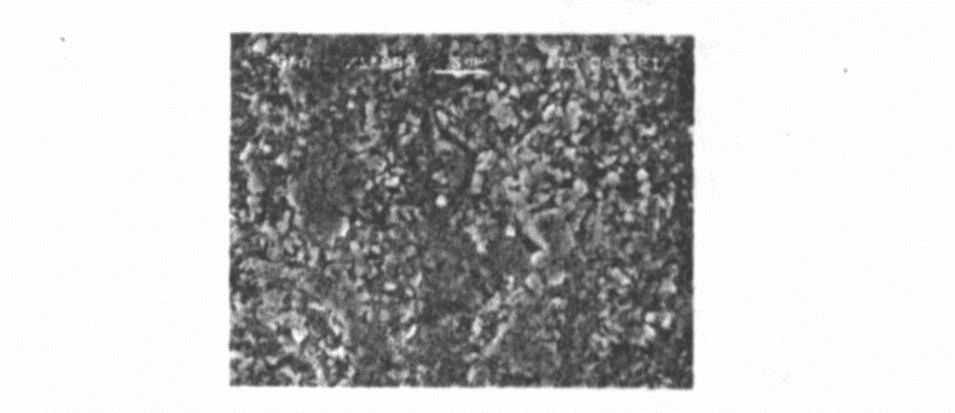

図 4 は、金型破断時の金型作用面の微細構造です。図では、WC ブロックの研磨痕が大幅に減少し、一方、WC ブロックの脱落痕(楕円枠で示した部分)が非常に明確であり、内部が研磨されずに WC ブロックが露出し、加工面が露出しています。ダイスの凹凸があり、境界がぼやけています。

図4 破断面の金型表面の微細構造

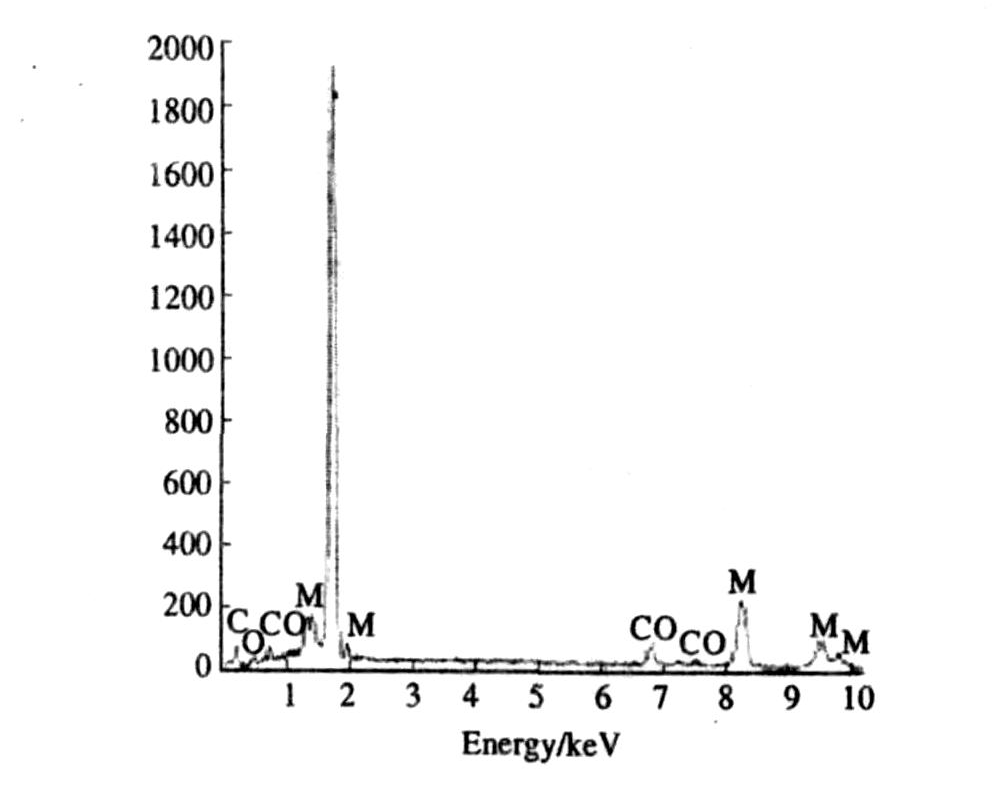

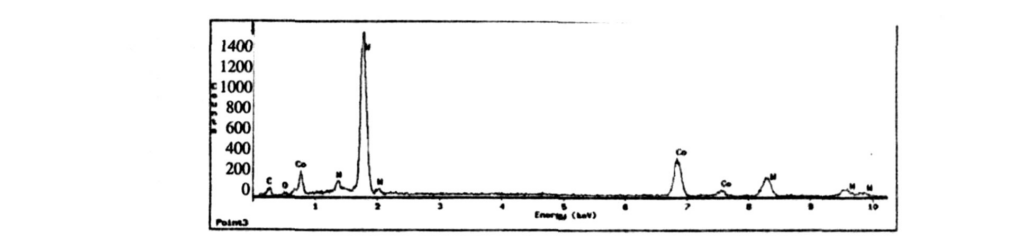

図5は図2に示した破断部中央部のエネルギースペクトル解析結果であり、図6は図4に示した破断部における金型作用面のエネルギースペクトル解析結果である。エネルギー スペクトル ピーク、金型の作業面部分の W 成分のピーク値は中央部分よりも大幅に高く、CO 成分のピーク値は中央部分よりも低いことがわかります。 2 つの成分の含有量値の相対的な検出により、骨折の中央部では、W の含有量が 75% を占め、CO の含有量が 25% を占めることもわかりました。破砕時の金型の作業面では、W の含有量は 91.93% ですが、CO の含有量はわずか 8.07% です。中央部の微細構造と組成は元の材料とまったく同じであるため、破砕時のダイの作業面の結合相 CO の含有量が元の材料と比較して大幅に減少していると説明できます。超硬素材。

図5 破断面の金型加工面のピークエネルギースペクトル検出

図6 破砕中心におけるエネルギースペクトル検出のピーク値

破壊解析

金型破壊の直接的な原因は、材料の強度と靭性の不足です。 wc2co 超硬合金の特性に関するこれまでの研究から、超硬合金の強度と靭性は、CO 含有量と結合条件に大きく依存することがわかります。

破断凸パターン部では、表面摩耗によりCo元素が失われ、CO成分の含有量が明らかに減少している。 COの脱離はWC硬質相骨格の連続性を壊し、それに応じてWCブロックの結合状態が変化します。表面 WC ブロックの周りの CO 相の損失がある程度に達すると、WC 粒子に対する CO の結合および複合強化効果が大幅に弱まるか、さらには消失し、WC 粒子が材料マトリックスから脱落し、表面にピットが形成されます。同時に、研削されていない金型内部のWCブロックも露出し、元の硬質相の骨格構造が破壊されます。鋭いエッジとコーナーを備えた露出した WC ブロックは、超硬合金の耐摩耗性を低下させ、超硬合金の摩耗を加速します。これもまた、Coの脱落を加速させた。COとWC粒子の脱落サイクルが拡大し続け、この部分で材料の靭性と強度が限界に達するまで低下し、そこで金型が壊れた。

結論

破砕口における金型の作業面の微細形態を観察し、元の材料の形態および金型の元の研削作業面と比較しました。破口の金型の作用面と元の超硬材料の CO と W の組成の違いを EDS で比較し、次の結論が得られました。

(1) CO 相元素の含有量と分布の均一性は、wc2co 超硬合金の特性に重要な影響を与えます。 COの損失は、wc2co超硬合金の特性の低下に直接つながります。

(2) 高速ブランキングの工程では、超硬金型が摩耗した後、金型表面に凹凸が生じ、CO 粒子や WC 粒子の脱落により骨格構造が損傷します。

(3)高速ブランキングの条件下では、金型の摩耗により、Co元素の含有量が大幅に減少し、WC硬質相に対するCOの結合および複合強化効果が弱まり、強度と靭性が低下します。材料の摩耗を加速し、金型の破損につながります。

Kalıp alanında kullanılmasını tavsiye ettiğiniz karbür nedir. GB kaç olmalıdır? Not: Pres baskı esnasında şekil verdiği malzeme pirinç'tir.テシェックキュラー

ムシンさん、こんにちは。

ご意見をありがとうございます。

超硬絞りダイスには 6-8% 前後の低コバルトを、超硬冷間圧造ダイスには高コバルト 15-25% をお勧めします。

密度は約 13.5 ~ 14.5 g/cm^3 です。

ご不明な点がございましたら、お気軽にお問い合わせください。 [email protected]

よろしくお願いします、

ティム