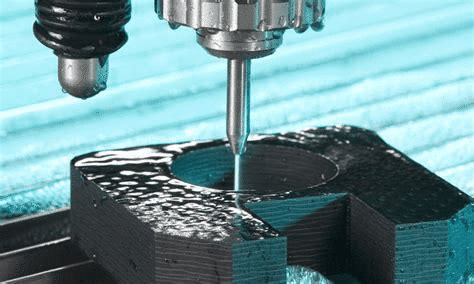

물 절단, 고압 워터 제트 절단 기술의 일종이라고하는 워터 제트 나이프라고도하는 고압 워터 절단기입니다. 컴퓨터의 제어하에 공작물을 임의로 조각 할 수 있으며 가공 된 재료 품질의 영향을 덜받습니다. 쉬운 작동과 좋은 수율로 인해 물 절단은 점차 산업 절단 기술의 주류 절단 방법이 되고 있습니다.

역사적인 발전

수압이 매우 낮고 연마제가 첨가되지 않았기 때문에 조기 수중 절단은 종이 및 기타 부드럽고 강도가 낮은 재료를 절단하는 데에만 사용할 수 있으므로 적용 범위가 매우 좁습니다.

나중에 기술의 발전으로 고압 워터 펌프를 사용하여 더 많은 재료를 절단할 수 있습니다. 초기 수압 절단은 전적으로 수압에 의존하여 재료를 절단했지만 수압보다 강도가 낮은 절단 재료에만 적용되므로 여전히 제한적입니다.

Norman Franz 박사는 항상 물칼의 아버지로 알려져 있습니다. 그는 초고압(UHP) 워터 나이프 절단 도구를 연구한 최초의 사람이었습니다. 초고압은 30,000psi 이상으로 정의됩니다. 임업 엔지니어인 Dr. Franz는 나무에 큰 줄기를 자르는 새로운 방법을 찾고 싶었습니다. 1950년 Franz는 처음으로 물 기둥에 무거운 물체를 올려 작은 노즐을 통해 물을 밀어 넣었습니다. 그는 짧은 고압 제트기(현재 압력보다 몇 배)를 얻었고 나무와 기타 재료를 절단할 수 있었습니다. 그의 후기 연구는 보다 연속적인 흐름을 포함했지만 연속적인 고압을 얻는 것이 매우 어렵다는 것을 발견했습니다. 동시에 부품의 수명은 오늘날 몇 주 또는 몇 달이 아닌 분 단위로 계산됩니다.

1979년 Dr. Mohamed Hashish는 금속 및 기타 단단한 재료를 절단하기 위해 Frow의 연구실에서 물칼의 절단 에너지를 증가시키는 방법을 연구하기 시작했습니다. Hashish 박사는 모래 물칼의 아버지로 알려져 있습니다. 그는 일반 물칼에 모래를 넣는 방법을 발명했습니다. 그는 모래와 같은 석류석(사포에 많이 사용되는 재료)을 사용합니다. 이 방법을 사용하면 물칼(모래 포함)로 거의 모든 재료를 절단할 수 있습니다. 1980년에 물 절단기는 금속, 유리 및 콘크리트를 절단하는 데 처음 사용되었습니다.

워터젯 절단의 작동 원리

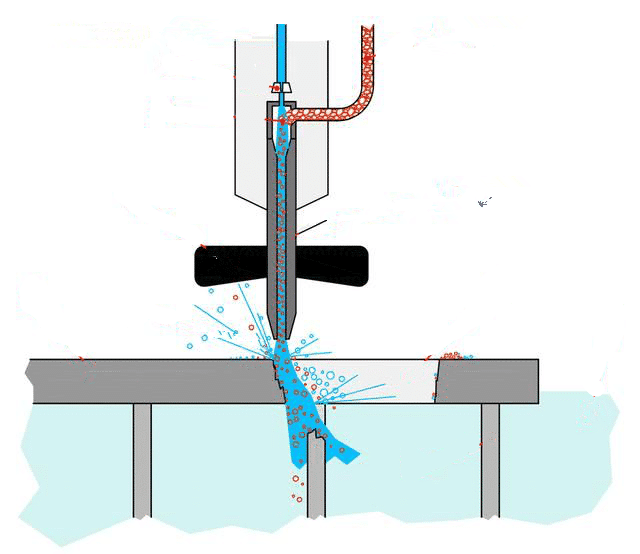

워터 컷 워터 제트는 가압 펌프에서 시작하여 고압 혼합 튜브를 통과하여 60,000PSI의 압력을 생성한 다음 절단 노즐에서 배출됩니다. 설계 과정에서 작은 누출이 부품을 영구적으로 손상시키고 손상을 일으킬 수 있습니다. 따라서 제조업체와 엔지니어는 이러한 기계를 결합하는 특수 기술을 사용하여 고압 재료 처리를 신중하게 처리합니다. 사용자는 기본적인 운영 지식만 알면 됩니다.

절단기는 1982년 산업체에 적용되어 1970년에 처음 도입되었습니다. 주로 자동차, 항공우주, 유리 산업 분야에 사용되며 이러한 절단을 통해 지속적으로 정밀도가 향상되고 있습니다. 연마 절단기는 음속의 2.5배인 762m/s의 속도로 작은 노즐을 통해 분사되는 55,000PSI의 압력에 도달할 수 있습니다.

이 고속 워터 제트에 석류 모래를 섞어서 믹싱 튜브 그런 다음 305m/s의 속도로 모래 튜브에서 처리 중인 재료로 직접 배출합니다. 이 절단 공정은 실제로 연삭 및 절단 공정입니다. 그 과정, 이 힘, 움직임은 모두 물이 만들어낸 것이다.

부스터 펌프는 원하는 압력을 얻기 위해 물을 다시 가압합니다. 라인이 빨리 마모되기 때문에 연마제를 물 또는 고압 워터 라인에 추가할 수 없다는 점은 주목할 가치가 있습니다. 따라서 물과 연마재를 혼합하기 위해 노즐 위치에만 추가할 수 있습니다. 동시에 출구에 너무 가까울 수는 없습니다. 가속할 수 있는 속도를 주어야 하기 때문에 연마재만이 절단 능력을 갖기 위해 일정한 유량을 가지고 있기 때문입니다. 연마재와 물의 연마재 혼합을 피하기 위해 물 절단 노즐은 텅스텐 카바이드 세라믹 복합재와 같은 매우 단단하고 고강도 재료로 만들어집니다.

워터젯 절단의 장점

그렇다면 전통적인 절단 방법과 비교하여 물 절단의 장점은 무엇입니까?

넓은 범위에서 절단할 수 있습니다. 금속, 대리석, 유리 등 대부분의 재료를 절단할 수 있습니다.

좋은 절단 품질. 워터 커팅은 거칠고 버링된 가장자리를 생성하지 않는 부드러운 커팅을 생성합니다.

뜨거운 처리가 없습니다. 물 절단은 물과 연마제로 절단되기 때문에 가공 중에 열이 발생하지 않으며(또는 열이 거의 발생하지 않음) 이 효과는 열의 영향을 받는 재료에 이상적입니다. 예: 티타늄.

환경 친화적 인. 물 절단은 물과 모래로 자릅니다. 이러한 종류의 모래는 가공 중에 유독 가스를 생성하지 않으며 직접 배출할 수 있어 보다 환경 친화적입니다.

워터 커팅은 커터 유닛을 교체할 필요가 없으며 단일 노즐로 다양한 유형의 재료와 모양을 처리할 수 있어 비용과 시간을 절약할 수 있습니다.

워터젯 절단의 단점

물 절단 장비의 비용은 레이저 절단, 높은 에너지 소비, 높은 유지 보수 비용 및 절단 속도에 이어 두 번째입니다. 모든 연마재는 일회용이므로 한 번 자연으로 배출됩니다. 그에 따른 환경오염도 심각하다.

워터젯 절단 절단 결과

절단 두께

워터 컷의 두께는 0.8-100mm 또는 더 두꺼운 재료로 매우 두꺼울 수 있습니다.

절단 속도

물 절단 속도는 와이어 절단 및 레이저 절단에 비해 가장 느리고 대량 생산에는 완전히 부적합합니다.

절단 정확도

물 절단은 ±0.1mm의 정확도로 열 변형을 일으키지 않습니다. 동적 물 절단기를 사용하면 절단 정확도가 향상되고 절단 정확도가 최대 ±0.02mm가 될 수 있어 절단 경사가 없습니다.

슬릿 폭

워터 컷 슬릿은 나이프 튜브의 직경보다 약 10% 더 크며 일반적으로 0.8-1.2mm입니다. 샌딩 튜브의 직경이 확장됨에 따라 절개가 커집니다.

절단 표면 품질

워터 커팅은 커팅 솔기를 둘러싼 재료의 질감을 변경하지 않습니다. 레이저 절단과 같은 열 절단 방법은 절단 영역 주변의 질감을 변경합니다.

대리석 및 금속과 같은 재료를 절단하는 데 워터젯 절단을 사용할 수 있는 방법에 대해 이야기할 때 정말 유익했습니다. 조리대에 사용되는 대리석 성형에 워터젯 절단이 사용됩니까? 내가 아는 한 조리대는 종종 독특한 모양으로 많이 발견되므로 이 산업에서 워터젯을 사용하는 것이 합리적입니다.

안녕하세요 헨리,

귀하의 의견에 감사드립니다.

예, 워터젯 절단 기술은 조리대 절단에 확실히 사용할 수 있으며 대리석 절단과 매우 유사합니다.

친애하는,

Ich wusste nicht, dass das Wasserstrahlschneiden damals nur zum Schneiden von Papier verwenden werden konnte. Heute ist da eine unglaubliche Kraft dahinter. Mein Vater erzählt mir da ab und zu von seiner Arbeit.

물 절단이 거칠고 버링 가장자리를 생성하지 않는 부드러운 절단을 생성할 수 있는 방법에 대해 이야기한 것이 좋습니다. 일전에 작업장을 방문했는데 그들의 기계 중 하나가 워터젯 절단에 사용되는 것을 보았습니다. 예를 들어 알루미늄 절단과 같이 요즘에는 워터젯 절단이 상당히 많은 응용 분야에서 사용될 수 있는 것 같습니다.

예, 이론적으로 워터젯 기술은 모든 재료를 절단하는 데 사용할 수 있습니다.