가공 중에 연속 스트립 스와프가 생성되면 공작물 표면이 긁히고 날이 손상 될뿐만 아니라 작업자의 안전을 위협 할 수 있습니다. 따라서 기계 가공 산업에서 스와프 유형 및 스와프 파손을 제어하기 위해 필요한 기술적 조치를 취하는 것이 매우 중요합니다.

스와프는 스와프 층 변형의 산물이기 때문에 절단 조건을 변경하는 것이 스와프 유형을 변경하고 스와프 파단을 달성하는 효과적인 방법입니다. 스와프 가공 조건에 영향을 미치는 요인에는 주로 공작물 재료, 공구 형상 각도 및 스와프 소비가 포함됩니다.

일반 스와프는 다음 기본 조건을 충족해야합니다.

1. 부스러기가 절단 도구, 공작물 및 인접한 도구 및 장비에 얽 히지 않아야합니다.

2. 작업자와 관찰자의 안전을 위해 스와프가 튀지 않아야합니다.

3. 마무리 작업시 스와프가 가공물의 가공 된 표면을 긁을 수 없으며 이는 가공 된 표면의 품질에 영향을 미칩니다.

4. 절단기의 사전 설정된 내구성을 보장하고 조기 마모되어 손상을 방지하려고 시도하십시오.

5. 스와프가 유출 될 때 절삭유의 주입을 방해하지 않습니다. 스와프는 기계 가이드 나 다른 부품을 긁지 않습니다.

의 분류 에스워프 에스괴롭힘

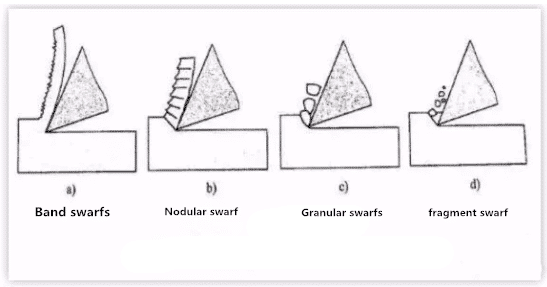

소성 변형의 정도에 따라 그림 1과 같이 다른 종류의 스와프가 생성 될 수 있습니다. 소성 물질을 가공 할 때 밴드 스와프, 노드 스와프 또는 과립 형 스와프가 주로 형성됩니다. 취성 재료를 가공 할 때 일반적으로 단편적인 파편이 형성됩니다.

1. 밴드 스와프 : 밴드 스와프는 그림 1-1a와 같이 연속적이고 매끄럽고 바닥이 부드럽고 푹신합니다. 이러한 스와프는 플라스틱 금속 재료를 더 큰 절삭 각도로 더 큰 경사각 커터로 가공 할 때 쉽게 생산됩니다. 절단 층의 변형이 불충분 한 제품입니다. 스트립 스와프가 생성되면 절단 공정이 매끄럽고 공작물의 표면 거칠기가 작지만 스와프가 부러지기 쉽지 않아 종종 와인딩, 거칠기 및 작업에 영향을 미치므로 스와프 파손 문제 무시할 수 없습니다.

2. 노 듈러 스와프 (Nodular swarf) : 결절 스와프는 그림 1-1b와 같이 부드러운 바닥, 뒷면에 명백한 균열 및 깊은 균열이있는 일종의 스와프입니다. 이러한 스와프는 레이크 각도가 감소 된 공구로 플라스틱 재료를 낮은 절삭 속도로 가공 할 때 쉽게 생산됩니다. 이것은 스와프 층의 충분한 변형의 결과이며 전단 정도에 도달했습니다. 결절성 면봉이 생성 될 때 면봉이 불안정하게 작동하고 공작물의 표면 거칠기가 상대적으로 큽니다.

3. 세분화 스와프 : 세분화 스와프는 그림 1-1c에 표시된 것처럼 균일 한 세분화 스와프입니다. 초소형 절삭 속도로 플라스틱 금속 재료를 가공하기 위해 작은 경사각 도구를 사용하면 이러한 스와프를 쉽게 생산할 수 있습니다. 재료의 전단 파괴를 달성하고 부스러기가 두께를 따라 부서지게하는 완전히 변형 된 절단 층의 제품입니다. 세분화 된 스와프가 생성되면 절단 작업이 안정적이지 않고 공작물의 표면 거칠기가 상대적으로 큽니다.

4. 조각 파편 : 파편 파편은 그림 1-1d와 같이 불규칙한 미세 입자 파편입니다. 취성 재료를 절단 할 때, 탄성 변형 후 절단 층의 갑작스러운 균열에 의해 형성된 스와프는 소성 변형 단계를 거의 통과하지 못한다. 분쇄 파편이 형성 될 때, 절단 작업이 불안정하고, 블레이드에 더 큰 충격력이 가해지고, 기계 가공 된 표면은 거칠고 고르지 않다.

위에서 볼 수있는 스와프 유형은 공작물 재료와 절삭 조건에 따라 다릅니다. 따라서 처리 과정에서 스와프 모양을 관찰하여 스와프 조건이 적합한 지 여부를 판단 할 수 있습니다. 또한 절단 조건을 변형하여 스와프 모양을 변경하여 생산에 유리한 방향으로 변형 할 수 있습니다.

원리 스와프 비리킹

금속 절삭 공정에서 스와프가 쉽게 파손되는지 여부는 스와프 변형과 직접 관련이 있습니다. 그러므로, 스와프 파괴 원리에 대한 연구는 스와프 변형 법칙의 연구로 시작해야합니다.

절단 공정에서 형성된 스와프는 비교적 큰 소성 변형으로 인해 더 높은 경도 및 더 작은 소성 및 인성을 가질 것이다. 이 현상을 냉간 경화라고합니다. 냉간 경화 후 스와프는 단단하고 부서지기 쉬우 며, 굽힘 또는 충격 하중이 번갈아 가면 부서지기 쉽습니다. 스와프가받는 소성 변형이 클수록 경도와 취성 현상이 더 분명해지며 파단하기가 더 쉽습니다. 부스러기를 깨뜨리기 어려운 고강도, 고가 소성 및 인성을 가진 재료를 절단 할 때, 부스러기 파괴의 목적을 달성하기 위해 가소성 및 인성을 감소시키기 위해 부스러기의 변형을 증가시켜야합니다.

스와프 변형은 두 부분으로 나눌 수 있습니다.

첫 번째 부분은 절단 과정에서 형성되며 기본 변형이라고합니다. 평평한 경사면 선삭 공구를 사용한 자유 절삭으로 측정 된 스와프 변형은 기본 변형 값에 가깝습니다. 기본 변형에 영향을 미치는 주요 요인은 공구 레이크 각도, 네거티브 모따기 및 절삭 속도입니다. 전면 각도가 작을수록 네거티브 챔 퍼가 더 넓고 절삭 속도가 낮을수록 스와프 변형이 커지고 스와프 파단이 향상됩니다. 따라서 스와프 브레이킹을 촉진하기위한 수단으로 전면 각도를 줄이고 음의 모따기를 넓히고 절삭 속도를 줄입니다.

두 번째 부분은 흐름 및 컬링 과정에서 스와프의 변형이며,이를 추가 변형이라고합니다. 대부분의 경우 절삭 공정의 기본 변형만으로 스와프가 파손되지 않으므로 경화 및 파손의 목적을 달성하기 위해 다른 변형을 추가해야합니다. 스와프가 추가적인 변형을 받도록하는 가장 간단한 방법은 갈퀴면에서 특정 형태의 스와프 차단 그루브를 연삭 (또는 압착)하여 스와프 파단 홈으로 유입 될 때 스와프가 말리거나 변형되도록하는 것입니다. 추가 재 압축 변형 후 스와프가 더욱 단단 해지고 취 성화되며 가공물이나 측면과 충돌 할 때 쉽게 파손됩니다.

스와프 브레이킹 방법에스

스와프 파손 및 연속성의 근본적인 이유는 스와프 형성 중 변형 및 응력에 있습니다. 스와프가 불안정한 변형 상태에 있거나 스와프 응력이 강도 한계에 도달하면 스와프가 파손됩니다. 일반적으로 컬은 말린 후에 부스러기가 나옵니다.

공구 지오메트리 각도, 절삭 매개 변수 및 스와프 브레이킹 그루브의 합리적인 선택이 일반적으로 스와프 브레이킹 방식으로 사용됩니다.

1. 경사각을 줄이고 주요 편차 각도를 늘립니다. 경사각과 주요 편차 각도는 절삭 부스러기에 큰 영향을 미치는 공구의 기하학적 각도입니다. 전면 모서리를 줄이고 파편 변형을 증가시키며 파편 파손을 쉽게 만듭니다. 작은 경사각 연삭은 절삭력을 증가시키고 절삭 매개변수의 개선을 제한하기 때문에 심각할 경우 공구가 손상되거나 심지어 "뭉개질" 수도 있습니다. 일반적으로 부스러기 분쇄는 경사각을 줄이는 것만으로는 이루어지지 않습니다. 주 편차 각도를 늘리면 절단 두께가 증가하고 부스러기가 쉽게 부서질 수 있습니다. 예를 들어, 동일한 조건에서 90도 칼은 45도 칼보다 파편을 깨기 쉽습니다. 또한, 주편향각을 크게 하면 가공 시 진동을 줄이는 데 유리합니다. 따라서 주편향각을 증가시키는 것이 효과적인 칩 파괴 방법입니다.

2. 절삭 속도 감소, 이송 증가 및 절삭 매개 변수 변경은 스와프 파괴의 또 다른 조치입니다. 절단 속도를 높이면 스와프의 바닥 금속이 부드러워지고 스와프 변형이 불충분하게되어 스와프 파손에 도움이되지 않습니다. 절단 속도를 줄이면 부스러기가 끊어 질 수 있습니다. 따라서 선삭 가공시 스핀들 속도와 절삭 속도를 줄임으로써 스와프가 파손될 수 있습니다. 이송을 늘리면 절삭 두께가 증가하고 스와프가 쉽게 파손될 수 있습니다. 이는 가공에서 일반적인 스와프 파쇄 방법이지만 이송이 증가하면 공작물의 표면 거칠기가 크게 증가한다는 점에 유의해야합니다.

3. 스와프 브레이킹 홈 열기 : 스와프 브레이킹 홈은 공구의 레이크면에 형성된 홈을 나타냅니다. 스와프 브레이킹 그루브의 모양, 너비 및 비스듬한 각도는 스와프 브레이킹에 영향을 미치는 모든 요소입니다.

1) 면봉 깨는 홈의 모양

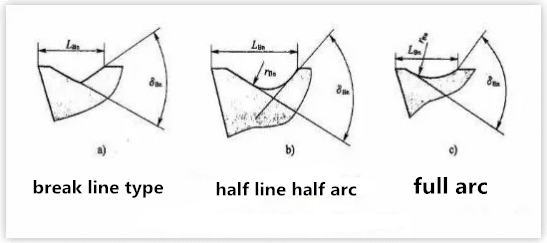

일반적으로 사용되는 스와프 브레이킹 그루브는 그림 2와 같이 3 개의 그루브 즉, 접힌 선, 직선 및 원호 및 완전 원호입니다.

탄소강, 합금강 및 공구강을 절단 할 때 접힌 선, 직선 호 및 스와프 파단 홈을 선택할 수 있습니다. 순수 구리, 스테인레스 스틸 가공물, 전체 원호 스와프 파단 그루브와 같은 높은 플라스틱 재료 가공물을 절단 할 때 선택할 수 있습니다.

2) 부스러기 깨는 홈의 폭

스와프 브레이킹 그루브의 폭은 스와프 브레이킹에 큰 영향을 미칩니다. 일반적으로, 그루브 폭이 작을수록, 스와프의 컬링 반경이 작을수록, 스와프에 대한 굽힘 응력이 커지고, 파단하기 쉬워진다. 따라서, 스와프 브레이킹 그루브 폭이 작을수록 스와프 브레이킹에 유리하다. 그러나 스와프 브레이킹 그루브의 폭은 이송 깊이 _p와 관련하여 고려해야합니다.

스와프 브레이킹 그루브의 폭과 이송 속도가 기본적으로 적절하다면 C 자형 스와프가 형성 될 수있다. 스와프 코일 링 그루브가 너무 좁 으면 스와프 블로킹이 발생하기 쉬워 터닝 공구의 하중이 증가하고 절삭 날이 손상 될 수 있습니다. 스와프 코일 링 그루브가 너무 넓고 절삭 컬링 반경이 너무 크면, 절삭 변형이 충분하지 않으며, 파단되기 쉽지 않으며, 종종 연속 스트립 스와프를 형성하기 위해 그루브의 바닥을 통해 흐르지 않습니다.

스와프 그루브의 너비도 절단 깊이에 적합해야합니다. 그렇지 않으면, 그루브가 너무 좁을 때, 스와프 폭이 그루브 내에서 컬하기 쉽지 않은 것으로 보이고, 스와프가 그루브의 바닥을 통과하여 밴드 형 스와프를 형성하지 않을 것이다. 홈이 너무 넓 으면 스와프가 좁아지고 흐름이 더 자유롭고 변형이 불충분하며 파열되지 않습니다.

만족스러운 스와프 브레이킹 효과를 얻으려면 특정 가공 조건에 따라 스와프 브레이킹 그루브의 적절한 너비를 선택해야합니다. 경도가 낮은 재료의 경우 슬롯은 더 좁아 야하고 슬롯은 더 넓어야합니다.