초경합금은 일반적으로 초경 인 내화성 금속 경질 화합물 (경상)과 분말 야금 법에 의해 얻어진 금속 결합제 (결합 상)로 만들어진다. 절삭 공구 용 경질 합금으로서 일반적으로 사용되는 탄화물은 텅스텐 카바이드 (WC), 티타늄 카바이드 (TiC) 및 탄탈륨 카바이드 (TaC), 니오븀 카바이드 (NbC) 등입니다. 가장 많이 사용되는 바인더는 Co입니다. 초경합금은 주로 코발트의 함량에 의존합니다.

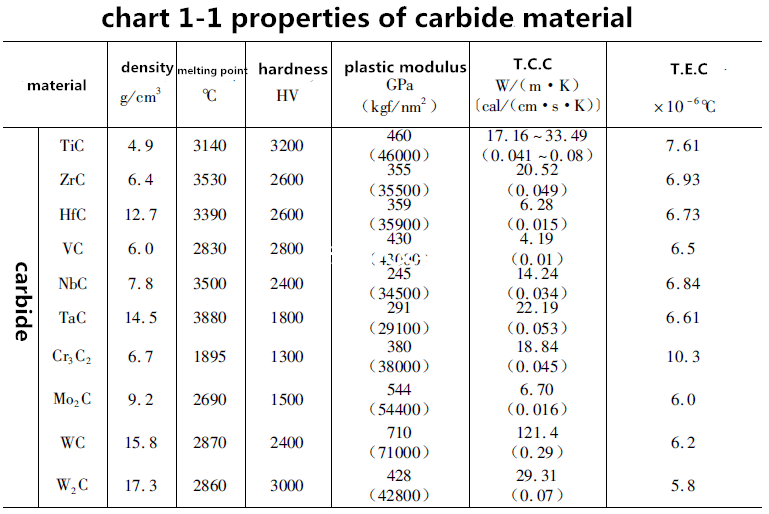

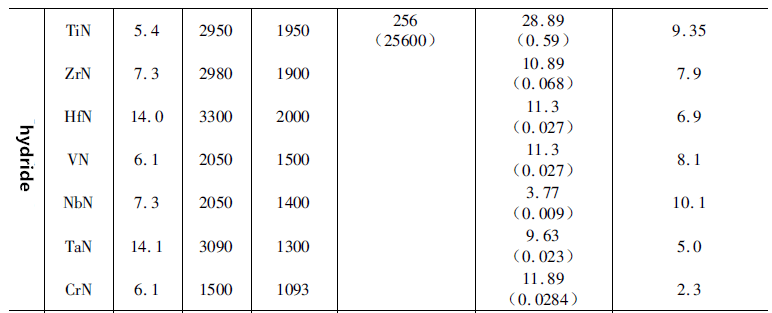

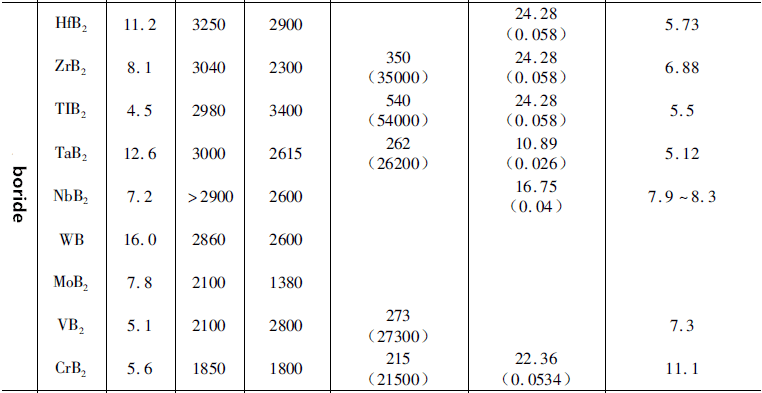

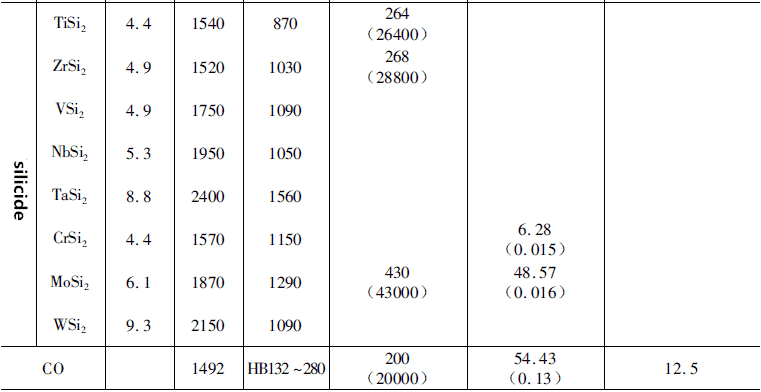

높은 융점, 높은 경도 (표 1-1 참조), 초경합금의 탄화물에 함유 된 우수한 화학적 안정성 및 우수한 열적 안정성 및 많은 양의 고온 탄소 재료, 경도 및 저항 연마 성 및 열로 인해 저항은 고속 강철보다 높습니다.

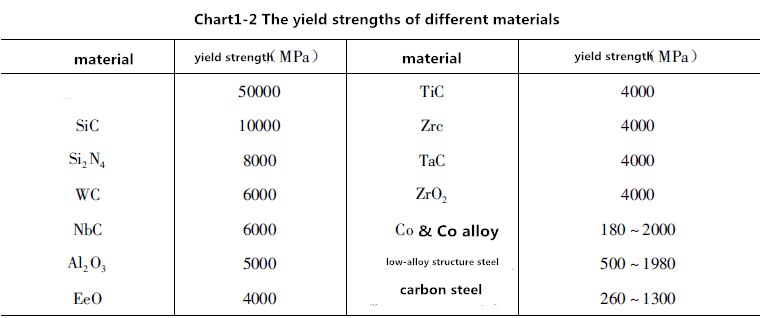

경질 합금 경상의 주요 성분은 WC이다. WC는 내마모성이 우수하지만 일부 탄화물은 경도와 WC가 동일하지만 내마모성이 없습니다. 또한 WC는 항복 강도가 높기 때문에 (표 1-2) 소성 변형에 대한 내성이 우수합니다. WC는 우수한 열전도율을 가지며, 이는 공구 재료를 만드는 데 가장 바람직한 특성 중 하나입니다. 게다가. WC의 열팽창 계수는 강철의 약 1/3이며, 탄성 계수는 강철의 3 배이며 비틀림 계수는 강철의 2 배입니다. 따라서, 초경합금의 압축 강도는 강철의 압축 강도보다 높다. 또한, WC는 실온에서 우수한 내식성 및 내 산화성, 우수한 전기 저항성 및 높은 굽힘 강도를 갖는다. WC의 이러한 우수한 특성은 주성분을 가진 경질 합금으로 전달되었습니다.

초경합금에 비해 초경합금의 경도는 HRA89-94로 HSS의 경도 (HRC63-70 또는 HRA83-86.6)보다 훨씬 높습니다. 초경합금에 허용되는 최대 절삭 온도는 800-1000 ° C 이상에 도달 할 수 있으며, 이는 HSS (550-650 ℃)보다 훨씬 높을 수 있습니다. 초경합금의 고온 경도는 540 ° C에서 HRA82-87 일 수 있으며, 이는 고속 강의 표준 온도 경도와 동일합니다. 760 ° C에서의 경도는 HRA 77-85이며 1000-1100 ° C의 환경에서 HRA 73-76에서 유지 될 수 있습니다. 게다가 초경합금의 초경 내마모성은 최고 HSS보다 16-20 배 높습니다. . 초경합금은 고온 경도와 내마모성으로 인해 고속 강보다 절삭 성능이 훨씬 뛰어나며 공구 내구성을 수십 배 증가시킬 수 있습니다. 일반 구조용 강을 가공 할 때 허용되는 절삭 속도는 고속 강 공구보다 4-10 배 빠릅니다.

절삭공구 재료로는 초경합금이 널리 사용된다(표 1-3 참조). 선삭 공정에서 소수의 작은 직경 보어와 일부 비철 금속 공작물을 제외하고 거의 모든 것이 초경 선삭 공구로 가공할 수 있습니다. 드릴링 공정에서 기존의 초경 드릴 외에도 초경 드릴, 깊은 구멍 드릴, 초경 사출 드릴 및 인덱서블 초경 드릴도 강 가공에 성공적으로 사용되었습니다. 또한 초경 엔드밀이 널리 사용되었습니다. 리머, 엔드밀, 소형 기어 호브, 단단한 톱니 표면용 중대형 모듈러스 기어(예: m40 호브 및 m12 핀 커터), 브로치 및 기타 공구 사용 경질 합금도 증가하고 있습니다. 공구 재료에서 초경합금의 비율은 HSS보다 낮고 2 위이지만 절삭 칩의 비율은 68%만큼 높습니다. (1979년 중국을 방문한 초경합금 회사의 미국 교수에 따르면, 미국에서는 초경 절삭공구가 80%의 절삭칩을 절단했다.) 보고서에 따르면 일부 국가에서는 90% 이상의 선삭 공구와 55% 이상의 밀링 커터가 초경합금으로 만들어졌으며 이러한 추세는 계속 증가하고 있습니다.