PVD 및 CVD는 현재 공구 및 금형의 표면 처리에 매우 일반적인 처리입니다. CVD는 화학 증착을 기반으로하며 PVD는 원칙적으로 차이로 인해 물리적 증착을 기반으로하여 최종 코팅을 만듭니다. 레이어 결과는 응용 프로그램에 따라 다르게 달라집니다.

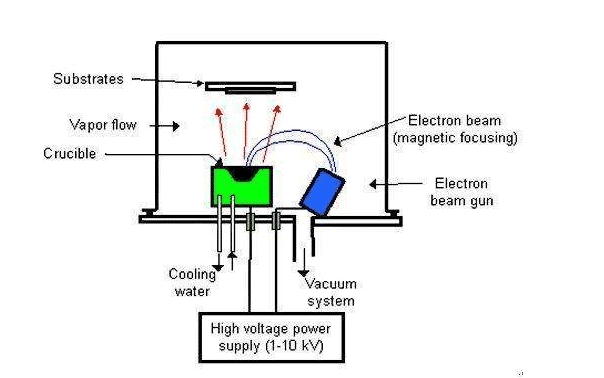

PVD (물리적 증착)는 금속 타겟을 증발시키고 진공 상태에서 기화 된 물질과 가스를 모두 이온화하는 저전압 및 고전류 아크 방전 기술입니다. 10um 초 경질 필름이 제품 표면에 형성됩니다. 신기술 표면 처리 분야의 최첨단 기술. 이 초 경질 PVD 코팅 필름은 제품은 진공 밀폐 챔버에서 필름으로 형성되므로 환경을 거의 오염시키지 않습니다. PVD는 다른 방법으로는 구하기 어려운 높은 경도 및 높은 내마모성을 가진 세라믹 코팅 및 복합 코팅을 쉽게 얻을 수 있습니다. 공구 금형 부품에 적용하여 수명을 두 배로 늘리고 저렴한 비용과 높은 수익을 달성 할 수 있습니다.

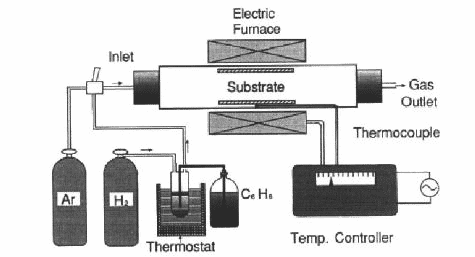

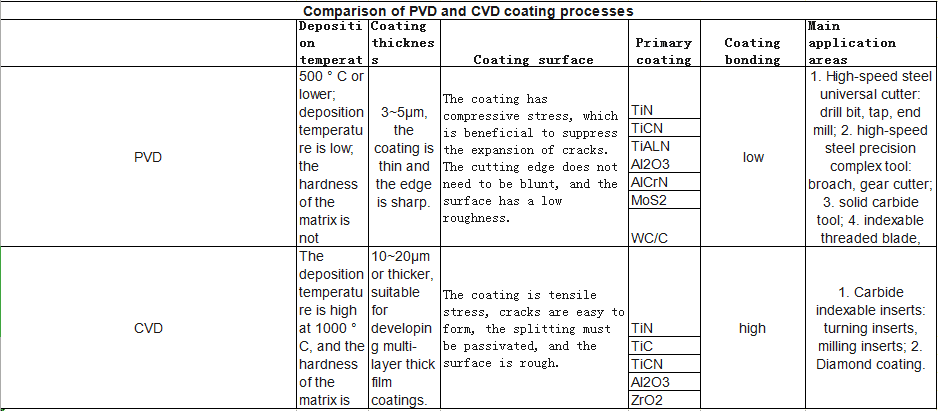

PVD는 CVD보다 얇고 CVD 코팅 두께는 10 ~ 20μm이며 PVD 코팅 두께는 약 3 ~ 5μm입니다. PVD의 처리 온도는 약 500 ° C이며 CVD의 노 내부 온도는 800 ~ 1000 ° C입니다. 고온으로 인해, CVD는 처리 될 물질에 대한 고온 저항 요건을 갖는다는 것을 알 수있다. 주류 절단 재료의 경질 합금 만이 이러한 고온을 견딜 수 있기 때문에 CVD 처리 된 공구에서 초경합금 이외의 다른 것을 볼 수 없습니다.

또한, CVD 코팅은 두꺼운 두께로 인해 처리 온도가 비교적 높으며, 냉각 동안 표면에 인장 응력이 쉽게 발생하여 미세한 크랙을 형성한다. 이러한 균열은 외부 충격 (예 : 밀링) 하에서 쉽게 퍼지고 코팅이 전체 코팅을 통해 연장되면 벗겨져서 공구 보호 코팅을 박탈합니다. 따라서 CVD 코팅 공구는 전체 절삭 공정 동안 절삭력이 균일하고 연속적이므로 많은 터닝 인서트에 사용됩니다. 이때, CVD 코팅은 두께의 내마모성에 의해 반영된다. 분명하다.

반대로, 단속 가공은 밀링으로 표시됩니다. 절삭 공정 동안 절삭 날의 연속 절삭은 코팅과 공구 표면에 영향을줍니다. PVD의 낮은 처리 온도 (약 500 ° C)는 냉각 중 인장 응력이 아닌 압축 응력을 형성하여 균열 형성 및 팽창을 방지하는 효과를 생성합니다. 또한, PVD 코팅의 두께가 얇기 때문에 블레이드의 형상이 크게 변하지 않아 블레이드의 선명도를 크게 보존하고 절삭력과 절삭 열을 줄일 수 있습니다. 요약하면 PVD가 간헐 밀링 및 거의 모든 전체 공구에 더 적합하다는 것을 알 수 있습니다.

공정하게 말하면, CVD는 가장 일반적으로 사용되는 CVD 코팅 물질 인 Al2O3 인 PVD를 따라 잡기 어려운 기존의 PVD 기술에 비해 이점이 있습니다. Al2O3는 물리적 및 화학적 안정성이 매우 우수하고 내마모성이 뛰어나며 비용이 매우 저렴하지만 제조 공정으로 인해 일반 PVD에서 달성하기가 어렵습니다. 물론 PVD의 다른 많은 장점과 최근 코팅 재료의 지속적인 확장으로 인해 성능은 점점 더 많은 측면에서 CVD보다 성능이 점차 향상되었습니다. 현재 세계 공구 시장에서의 현재 시장 점유율은 10 년 전에 20%에서 30%로 점차 증가하여 현재 50% 이상으로 증가했습니다.

질문: peut-on appliqué ce revêtement sur du brase?