절단 매개변수의 선택 원리

황삭에서는 일반적으로 생산성이 향상되지만 경제성과 가공 비용도 고려해야 합니다. 반정삭가공과 정삭가공에서는 가공품질 확보를 전제로 절단효율, 경제성, 가공비용을 고려해야 한다. 특정 값은 공작 기계 매뉴얼, 절삭 데이터 매뉴얼 및 경험에 따라 결정되어야 합니다.

공구 수명에서 시작하여 절삭 매개변수 선택 순서는 먼저 백 피드를 결정한 다음 피드를 결정하고 마지막으로 절삭 속도를 결정하는 것입니다.

뒷칼 양 결정

백피드는 공작기계, 공작물, 커터의 강성에 따라 결정됩니다. 강성이 허용되는 경우 백 피드는 공작물의 가공 여유와 최대한 동일해야 공구 피드 수를 줄이고 생산 효율성을 향상시킬 수 있습니다.

백 나이프의 양을 결정하는 원리:

(1) 공작물의 표면 거칠기가 Ra12.5μm ~ 25μm이어야 할 때 NC 가공의 가공 공차가 5mm ~ 6mm 미만인 경우 거친 가공의 한 피드가 요구 사항을 충족할 수 있습니다. 그러나 공차가 크거나 공정 시스템의 강성이 떨어지거나 공작 기계의 힘이 부족하면 여러 번 이송을 완료할 수 있습니다.

(2) 공작물의 표면 거칠기가 3.2μm에서 12.5μm 사이가 필요한 경우 황삭 가공과 준정삭 가공으로 나눌 수 있습니다. 황삭시 백커팅량은 기존과 동일합니다. 황삭 가공 후 0.5mm~1.0mm의 여유분을 남기고 준정삭 가공 시 잘라냅니다.

(3) 공작물의 표면 거칠기가 Ra0.8 μm ~ 3.2 μm가 필요한 경우 거친 가공, 반 마무리 가공 및 마무리 가공의 세 단계로 나눌 수 있습니다. 반마무리는 5mm~2mm. 마무리 시 뒷칼은 0.3mm~0.5mm로 한다.

공급 속도 결정

이송 속도는 주로 부품의 가공 정확도 및 표면 거칠기 요구사항은 물론 공구 및 공작물의 재료 선택에 따라 결정됩니다. 최대 이송 속도는 공작 기계의 강성과 이송 시스템의 성능에 의해 제한됩니다.

이송 속도를 결정하는 원리는 다음과 같습니다.

1) 공작물의 품질 요구 사항이 보장되면 생산 효율성을 향상시키기 위해 더 높은 공급 속도를 선택할 수 있습니다. 일반적으로 100-200m/min 범위에서 선택됩니다.

2) 절삭, 깊은 구멍 가공 또는 고속도강 공구를 사용한 가공 시에는 일반적으로 20~50M/min 범위의 낮은 이송 속도를 선택하는 것이 좋습니다.

3) 가공 정밀도 및 표면 거칠기에 대한 요구 사항이 높을 경우 이송 속도는 일반적으로 20~50M/min 범위로 더 작아야 합니다.

4) 공구에 스트로크가 없는 경우, 특히 장거리에서 0으로 복귀하는 경우 공작 기계의 NC 시스템에서 설정한 최대 이송 속도를 선택할 수 있습니다.

스핀들 속도 결정

스핀들 속도는 허용 절삭 속도와 가공물(또는 공구) 직경에 따라 선택해야 합니다. 계산식은 다음과 같습니다.

n=1000*v/π*D

V — 절삭 속도, M/min, 공구 수명에 따라 결정됩니다.

N — 스핀들 속도, 단위: R / min;

D - 공작물 또는 커터의 직경, 단위: mm.

마지막으로 공작 기계의 지침에 따라 스핀들의 속도 n을 선택해야 합니다.

한마디로 절단 매개변수의 특정 값은 기계 성능, 관련 매뉴얼 및 실제 경험에 따라 유추하여 결정되어야 합니다. 동시에 스핀들 속도, 절삭 깊이 및 이송 속도를 서로 조정하여 최상의 절삭 매개변수를 형성할 수 있습니다.

참조 공식

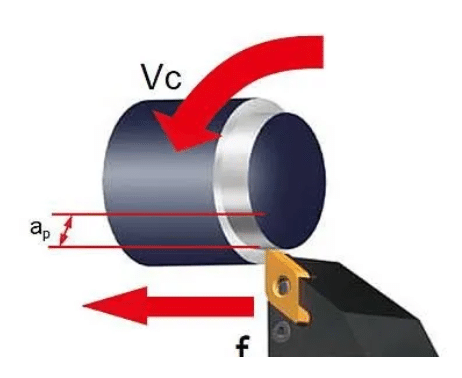

1) 절입량

가공면과 가공면 사이의 수직 거리를 백피드라고 합니다. 백 드래프트는 절단 모서리 기준점을 통해 작업 평면 방향에 수직으로 측정됩니다. 매 이송 시 터닝 공구가 공작물을 절단하는 깊이이므로 절삭 깊이라고도 합니다. 이 정의에 따르면 세로 외부 원에 있는 경우 다음 공식에 따라 뒷면 절단량을 계산할 수 있습니다.

ap =(dw-dm)/2

여기서, AP - 백 컷팅 양(mm)

DW - 가공할 공작물 표면의 직경(mm)

DM — 공작물의 가공 표면 직경(mm).

예 1: 가공할 공작물 표면의 직경이 Φ 95mm인 것으로 알려져 있습니다. 이제 공작물의 직경은 Φ 90mm이고 백피드가 계산됩니다.

솔루션: AP = (DW DM) / 2 = (95-90) / 2 = 2.5mm

2) 이송속도 ﹥ f

공작물이나 커터가 한 사이클 회전할 때 이송 방향으로 공구와 공작물 사이의 상대 변위입니다. 다른 공급 방향에 따라 세로 공급과 가로 공급으로 구분됩니다. 종방향 이송은 선반 베드 가이드 방향에 따른 이송을 의미하며, 횡방향 이송은 선반 베드 가이드 방향에 수직인 이송을 의미합니다.

이송 속도 VF는 공작물 이송 동작을 기준으로 절삭날에서 선택한 지점의 순간 속도를 나타냅니다.

vf=f*n

여기서 VF - 공급 속도(mm/s)

N - 스핀들 속도(R/s)

F - 이송 속도(mm/s).

3) 절삭 속도 ﹣ VC

공작물의 주요 동작을 기준으로 절삭날에서 선택한 지점의 순간 속도입니다.

vc=(π*dw*n)/1000

여기서 VC — 절삭 속도(M/min)

DW - 가공할 공작물 표면의 직경(mm)

N - 공작물 속도(R/min).

계산에서는 최대 절단 속도를 기준으로 삼아야 합니다. 예를 들어 선삭에서는 가공할 표면의 직경 값을 기준으로 삼아야 합니다. 왜냐하면 여기에서의 속도가 가장 높고 공구 마모가 가장 빠르기 때문입니다.

예 2: 직경 Φ 60mm의 공작물의 외부 원을 회전할 때 선택한 선반 스핀들 속도는 600r/min이고 VC가 계산됩니다.

해결 방법: VC = (π * D * w * n) / 1000 = 3.14x600x600/1000 = 113M/분

실제 생산에서는 공작물의 직경이 알려진 경우가 많습니다. 절삭 속도는 공작물의 재질, 절삭 공구의 재질 및 가공 요구 사항에 따라 선택한 다음 절삭 속도를 선반 스핀들의 회전 속도로 변환하여 선반을 조정합니다.

n=(1000*vc)/π*dw

예 3: CA6140 수평 선반에서 벨트 풀리의 외부 원을 직경 260mm로 자르고 VC를 90m/min으로 선택하고 n을 찾습니다.

풀이: n = (1000 * VC) / π * DW = (1000×90) / (3.14×260) = 110R / min

선반 스핀들 속도를 계산한 후 명판에 가까운 값을 선택해야 합니다. 즉, 선반의 실제 속도로 n = 100r/min을 선택해야 합니다.

요약

절삭 매개변수의 세 가지 요소는 절삭 속도 VC, 이송 속도 f(또는 이송 속도 VF) 및 백 절삭량 AP를 나타냅니다.

1. 백나이프 AP의 양(mm)

ap=(dw-dm) / 2

2. 이송속도 f(mm/R)

vf=f*n

3. 절삭속도 VC(M/min)

vc=(π*dw*n)/1000