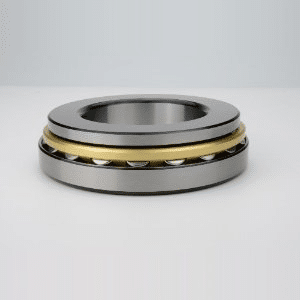

초경합금 베어링은 초경합금으로 만들어진 베어링을 말합니다. 경합금 베어링은 초 내마모성과 내 충격성이 특징입니다. 경질 합금 베어링의 표면 및 내부 구멍은 거울 효과를 달성 할 수 있습니다.

공연

주요 재료 초경합금은 높은 경도, 내마모성, 우수한 강도 및 인성, 내열성, 내식성 등과 같은 일련의 우수한 특성을 가지며, 특히 높은 경도 및 내마모성으로 500 ℃에서도 기본적으로 변하지 않습니다. 1000 ℃에서 여전히 높은 경도를 갖는다.

특성

1. 진보 된 형성 기술로, 복잡한 모양을 가진 각종 종류의 단단한 합금 제품은 만들어 질 수 있습니다.

2. 변형이 적고 정밀도가 매우 높다.

3. 가공이 필요하지 않거나 소량의 가공 만 필요합니다.

후난의 텅스텐 자원 매장량은 중국에서 1 위이며 텅스텐 및 초경합금 제품은 총 60% 이상을 차지합니다. 가정용 텅스텐 기반 재료의 규모는 마이크로 미터입니다. 나노 미터 수준으로 줄이면 그 특성이 크게 바뀔 것입니다. 그것은 높은 경도와 높은 인성을 가지며, 중국에서 우선 개발을 통해 전략적인 신흥 재료가됩니다.

이점

우수한 동심도, 우수한 직각도, 높은 내마모성 및 높은 인성. 금형의 서비스 수명을 크게 향상시키고 생산 기업에서 금형의 사용 비용을 줄입니다.

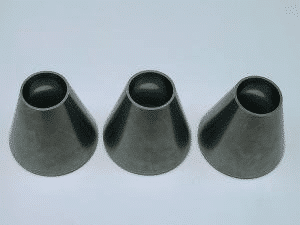

신청

텅스텐 스틸 부싱은 주로 스탬핑 및 드로잉에 사용됩니다. 초경합금은 주철, 비철 금속, 플라스틱, 화학 섬유, 흑연, 유리, 석재 및 일반 절삭 용 터닝 공구, 밀링 커터, 플래너, 드릴, 보링 커터 등과 같은 절삭 공구 재료로 널리 사용됩니다. 내열강, 스테인리스 강, 고 망간강, 공구강 등과 같은 내화성 재료 절단 용으로 사용됩니다. 새로운 초경 공구의 절삭 속도는 탄소강보다 수백 배나 높습니다.

초경합금 부싱의 주요 기능은 부싱이 장비를 보호하는 일종의 구성 요소라는 것입니다. 부싱을 사용하면 펀치 또는 베어링과 장비 사이의 마모를 효과적으로 줄이고 안내 역할을 수행 할 수 있습니다. 스탬핑 다이의 측면에서, 텅스텐 스틸 부시는 내마모성, 우수한 마무리 및 빈번한 교체가 필요 없기 때문에 널리 사용되어 장비 및 인력의 높은 활용률을 달성합니다.

인발의 측면에서, 경질 합금 부싱은 주로 일부 구리 및 스테인레스 스틸 부품의 인발이다. 사용 빈도가 높기 때문에 가열이 쉽고 마모 부싱이 발생하기 때문에 펀칭 핀이 작동하고 제품의 크기 오류가 발생하며 제품의 외관이 나빠집니다.

석유 생산이 증가하고 얕은 표면에서 기름이 감소함에 따라, 석유 사용을 보장하기 위해 사람들은 점차 깊은 우물로 발전하고 우물을 벗어 났지만 석유 생산의 어려움은 점차 증가하고 있습니다. 생산은 내마모성, 내식성 또는 내 충격성이 우수해야합니다.

초경합금 부싱은 석유 기계의 내마모성 부품으로서 경도가 높고 내마모성이 우수하며 마감이 우수합니다. 현대 사회에서 널리 사용되어 왔으며 일상적인 사용과 특별한 성능의 요구를 충족시킵니다. 일부 기업은 초경합금 부싱의 내구성과 수명을 향상시키기 위해 스프레이 용접 기술을 채택합니다.

스프레이 용접 된 경질 합금 부싱의 경도는 HRC60에 도달 할 수 있으며 내마모성이 향상되어 석유 기계 산업의 사용 요구 사항을 충족시킬 수 있습니다. 그러나, 스프레이 용접 된 경질 합금 부싱은 도면의 치수 요건 및 정확성 요건을 보장하기 위해 회전되어야한다.

일반적인 공구 재료에는 초경 공구, 세라믹 공구 및 CBN 공구가 포함되지만 초경 공구는 초경 부싱의 경도에서 제외 될 수 있습니다. 세라믹 공구는 고경도 공작물 가공에 적합하지만 공차가 적은 정삭 가공에만 적합합니다. 따라서 초경합금 부싱 가공에 가장 적합한 공구 재료는 입방정 질화 붕소 공구입니다.

생산 방법

CNC 정밀 앵글 및 내부 홀 그라인더, NC 앵글 및 내부 홀 그라인더, 정밀 표면 그라인더, 정밀 내부 및 외부 그라인더, 센터리스 그라인더가 사용됩니다. 내부 구멍은 여러 번 연마되고 거울 표면으로 연마됩니다.