피로한계곡선(HL)의 개념은 리어 액슬의 피로한계곡선을 풀 때 처음 제안되었다.

1954년 1월 10일 이탈리아 엘바 상공 7800m 상공에서 BOAC 혜성이 붕괴했습니다.

4월 8일, BOAC의 또 다른 "혜성"이 이탈리아 나폴리 만에 충돌하여 탑승자 21명이 사망했습니다. 지금까지 모든 혜성은 접지되었습니다.

혜성의 빈번한 추락은 세계를 충격에 빠뜨렸습니다.

당시 윈스턴 처칠 영국 총리는 무슨 수를 써서라도 사고 원인을 규명하라고 지시했다.

이를 위해 영국 해군은 수백 미터 깊이의 해저에서 엘바 섬 근처에서 비행기 잔해를 인양하기 위해 함대를 보냈고 조사를 위해 왕립 항공기 연구소에 보냈습니다.

조사 결과 항공기 추락사고 피해자들의 폐에 가스팽창으로 인한 균열이 발견돼 추락 전 기내 기압이 급격하게 낮아지면서 폐 속 가스가 급격히 팽창해 파열된 것으로 분석됐다. 폐의. 비행기 잔해를 조사한 결과 일부 현창에 균열이 나타난 것으로 부검 결과와 일치했다.

동시에 De Havilan Company는 생산 및 접지중인 항공기에 대해 엄격한 검사를 수행했습니다. 테스트는 9000시간 이상 지속되었고, 추락한 항공기 잔해의 균열처럼 항공기 표면에 균열이 나타났습니다.

기술자들의 연구 분석에 따르면 사고는 항공기 본체 구조를 만드는 데 사용되는 금속 재료의 "피로"로 인해 발생했습니다.

교류 압력의 작용으로 일정 시간이 지나면 국부적으로 높은 응력 영역에 미세 균열이 형성되고 미세 균열이 점차 파단으로 확장됩니다.

피로파괴는 갑작스럽고 위치가 국소적이며 환경과 결함에 민감한 특성을 가지고 있어 적시에 발견하기가 쉽지 않다.

반복되는 가압과 감압의 영향으로 혜성 항공기의 사각형 현창의 피부가 변형되고 균열이 발생하여 결국 금속 피로 균열이 발생합니다. 세계 최초의 제트 여객기인 "혜성"은 다른 제트 여객기보다 빠르게 비행하고 자연스럽게 더 많은 압력을 견디기 때문에 금속 피로를 유발하기 쉽습니다.

그리하여 혜성 사고에 대한 조사를 통해 새로운 주제인 “피로 역학”이 탄생하게 되었습니다..

오늘 우리는 피로 곡선과 기본 피로 기계적 특성에 대해 잘 알고 이해하게 될 것입니다.

피로 곡선 및 대칭 사이클 피로 곡선

(1) 피로곡선과 피로한도

피로 곡선: 피로 한계를 결정하고 피로 응력 기준을 설정하는 기초가 되는 피로 응력과 피로 수명 간의 관계 곡선, 즉 SN 곡선입니다.

탄소강 및 구상흑연주철과 같은 변형 시효가 있는 금속 재료의 경우 주기 응력 수준이 특정 임계값으로 떨어지면 저응력 구간이 수평 구간이 되어 시편이 피로 파괴 없이 무한 응력 주기를 겪을 수 있음을 나타냅니다. 따라서 해당 응력을 피로한계라고 하며, 이를 σ – 1(대칭 주기, r = – 1)로 표시합니다.

이런 종류의 재료가 107번의 스트레스 사이클 이후에도 파단되지 않는다면 무한히 스트레스 사이클을 받아도 파단되지 않을 것이라고 생각할 수 있기 때문에 107번의 사이클을 피로한도를 결정하는 기준으로 자주 사용한다.

다른 종류의 금속 재료인 알루미늄 합금 및 스테인리스 스틸은 SN 곡선에서 수평 부분이 없지만 응력이 감소함에 따라 증가합니다. 이때 특정 주기에서 파괴되지 않는 응력은 재료의 서비스 요구 사항에 따라 조건부 피로 한계 또는 유한 수명 피로 한계로만 정의할 수 있습니다.

(2) 피로 곡선의 결정

일반적으로 피로 곡선은 회전 굽힘 피로 시험으로 측정됩니다. 4점 굽힘 시험기의 원리는 아래 그림과 같습니다.

SN곡선의 고응력(유한수명) 부분은 그룹시험법으로 측정하였다. 중앙값(생존율 50%) 피로 수명을 계산하기 위해 처리되었습니다.

50%의 생존율을 갖는 중간 SN곡선은 상승법과 내림차순으로 측정한 σ-1을 SN곡선의 최저응력수준점으로 하고 이를 집단시험법으로 측정한 결과와 피팅하여 얻을 수 있다. 직선 또는 곡선.

(3) 다양한 응력 상태에서의 피로 한계

동일한 재료의 피로 한계는 응력 상태에 따라 다르지만 이들 사이에는 일정한 관계가 있습니다.

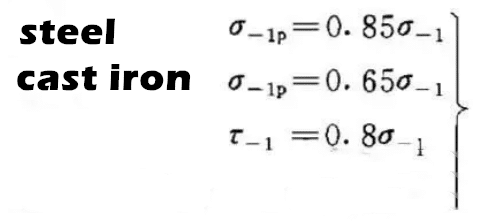

결과는 대칭 굽힘 피로 한계와 대칭 인장 압축 및 비틀림 피로 한계 사이에 일정한 관계가 있음을 보여줍니다.

(4) 피로한도와 정적강도의 관계

시험은 금속 재료의 인장 강도가 클수록 피로 한계가 더 크다는 것을 보여줍니다.

중강도 및 저강도 강의 경우 피로 한계와 인장 강도 사이에 선형 관계가 있습니다.

σ B가 낮으면 대략 σ – 1 = σ B로 쓸 수 있습니다.

σB가 높을수록 거의 선형 관계가 벗어나는데, 이는 가소성 및 파괴 인성이 감소하고 균열이 쉽게 형성되고 전파되기 때문입니다.

피로도 및 비대칭 주기적 피로 한계

많은 부품이 비대칭 순환 하중 하에서 작동하므로 이러한 부품의 설계 및 재료 선택 요구를 충족시키기 위해 재료의 비대칭 순환 피로 한계를 측정하는 것이 필요합니다.

다양한 비대칭 사이클의 피로 한계는 일반적으로 엔지니어링 도면 방법에 의한 피로 다이어그램에서 얻습니다.

다른 그리기 방법에 따라 두 종류의 피로 다이어그램이 있습니다.

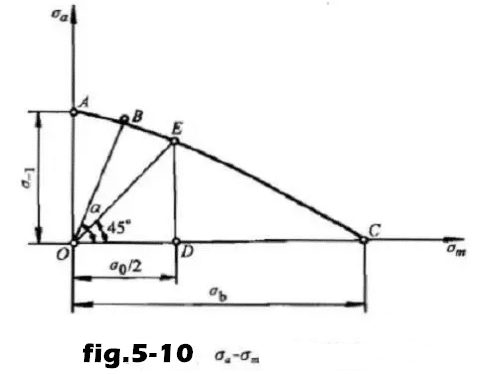

(1) σ a – σ m 피로 선도

응력비 R이 다른 조건에서 σ Max로 표현되는 피로한계 σ r을 σ A와 σ m으로 분해하고 좌표계에 ABC곡선을 만들어 σ a – σ m의 피로선도를 얻는다.

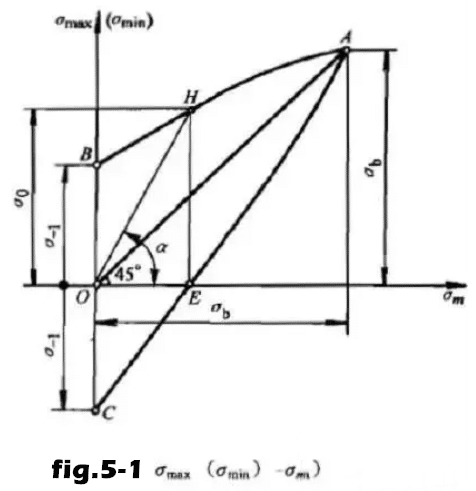

(2) σ max (σ min) – σ m 피로 다이어그램

서로 다른 응력 비율 R에서 피로 한계는 피로 다이어그램을 형성하기 위해 좌표계에서 각각 σ max (σ min) 및 σ m으로 표시됩니다.

AHB는 다른 R에서 피로 한계 σ Max입니다.

피로 한계는 평균 응력 또는 응력 비율이 증가함에 따라 증가하지만 응력 진폭 a는 감소합니다.

피로 과부하 저항

재료의 원래 피로 한계는 재료의 과부하 응력 및 해당 누적 과부하 주기에 따라 금속 부품이 때때로 단기 과부하를 받을 때 변경되거나 감소하지 않을 수 있습니다.

금속이 피로 한도보다 높은 응력 수준에서 특정 사이클 수 동안 작동하면 피로 한도와 피로 수명이 감소하여 과부하 손상이 발생합니다.

피로 과부하 손상에 저항하는 금속 재료의 능력은 과부하 손상 경계 또는 과부하 손상 영역으로 표현됩니다.

과부하 손상 경계는 실험에 의해 결정됩니다. 피로 수명을 줄이기 시작하는 다양한 과부하 응력 수준과 해당 응력 주기를 측정하고 다양한 테스트 포인트를 얻습니다. 과부하 손상 경계는 각 지점을 연결하여 구합니다. 두 쿼리가 호의적이지 않음

피로 곡선의 고응력 영역(이 구간의 각 응력 수준 하에서 피로 파괴의 응력 주기를 과부하 내구 값이라고 함)의 과부하 손상 경계와 직선 구간 사이의 그림자 선 영역을 과부하 손상 영역이라고 합니다. .

이 영역에서 부품이 과부하되면 재료의 피로 한계가 다양한 정도로 감소하고 피로 한계가 내구성 값 근처에서 더 많이 감소합니다.

과부하 손상 경계(또는 과부하 내구 값)가 가파르고 손상 영역이 좁을수록 피로 과부하에 대한 저항력이 강합니다.

피로 노치 감도

사용의 필요성으로 인해 부품에는 종종 계단, 모서리, 키 홈, 오일 구멍, 나사산 등이 있습니다. 이러한 구조는 응력 상태를 변경하고 응력 집중을 유발하는 노치 효과와 유사합니다.

따라서 노치로 인한 응력집중이 피로한도에 미치는 영향을 이해하는 것이 중요합니다.

피로 노치 감도에 따라 재료를 평가할 때 두 가지 극단적인 경우가 있습니다.

(a) KF = KT, 즉 Notched 시편의 응력 분포는 탄성 상태와 정확히 동일하며 응력 재분포는 없다. 이때 노치는 피로한도를 가장 크게 감소시키며, 피로노치 민감도 QF=1, 재료의 노치 민감도가 가장 크다.

(b) KF = 1, σ – 1 = σ – 1n, Notch는 피로 한계를 감소시키지 않으며, 이는 피로 과정에서 응력이 크게 재분배됨을 나타내며 응력 집중 효과가 완전히 제거됨, QF = 0, 재료의 노치 감도가 가장 작습니다.

따라서 QF 값은 피로 동안 응력을 재분배하고 응력 집중을 줄이는 재료의 능력을 반영할 수 있습니다.

고주기 피로: 대부분의 금속은 노치에 매우 민감합니다. 귀가 부러졌다

저주기 피로에서 대부분의 금속은 노치에 민감하지 않습니다. 후자의 노치 루트 영역이 소성 영역에 있어 응력 완화 및 응력 집중 감소가 발생하기 때문입니다.