구성 요소의 지점에 충분히 큰 외란 응력이 가해지면 충분한 횟수의 사이클 후에 균열이 형성되며이를 이러한 현상을 피로라고합니다. 피로 파괴는 엔지니어링 구조 및 구성 요소의 주요 원인입니다. 현재의 응용 및 연구에는 4 가지 주요 유형의 피로 시험 방법이 있습니다.

1. 공칭 응력 및 변형 방법;

2. 국소 응력 및 변형 방법;

3. 에너지 방법;

4. 파괴 역학 방법.

이 기사에서는 네 가지 유형의 방법과 해당 응용 프로그램을 간략하게 소개합니다.

1. 공칭 응력 방법

공칭 응력 방법은 정격 응력 시험을 표준 부품에 적용하는 방법으로, 최대 주기적 응력과 항복 응력의 관계에 따라 응력 피로와 변형 피로로 분류됩니다.

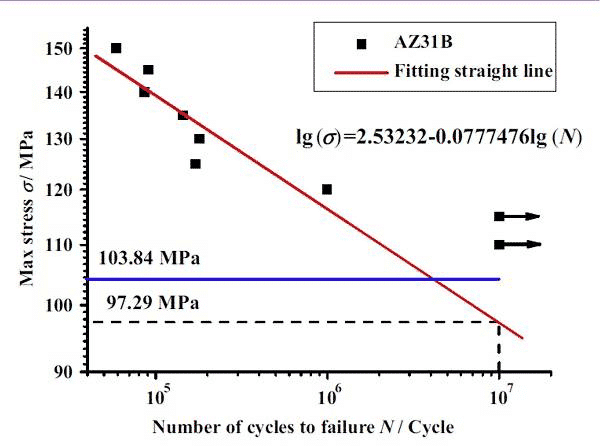

먼저, 최대 피로 응력 (Smax)이 항복 응력 (Sy)보다 작은 경우 응력 피로로 정의되는 응력 피로가 도입된다. 응력 피로 시험으로 인해 재료 수명이 104 배 이상이므로 응력 피로를 높은 사이클 피로라고도합니다. 응력 피로 이론에 따르면, 금속 재료의 응력 S와 실패 사이클 수 N은 비선형 분포입니다. 사용 가능한 거듭 제곱 함수 : logarithm :을 사용하거나 지수를 사용하십시오. 결과는 실제 시험에서 SN 곡선 또는 p (생존율) -SN 곡선을 사용하여 분석되었다.

응력 피로는 일반적으로 재료 피로 SN 곡선에 사용됩니다. 도 1 및도 2에 도시 된 바와 같이, AZ31B 마그네슘 합금의 피로 한계 (응력비는 0.1이고 피로 수명은 피로 하중에 상응 함)는 리프팅 방법에 의해 시험된다. 그림에서 AZ31B 마그네슘 합금 샘플의 피로 한계는 97.29 MPa입니다.

그림 1. AZ31B 마그네슘 합금 피로 시험

그림 2. AZ31B 마그네슘 합금 피로 시험 SN 곡선

변형 피로는 높은 하중, 낮은 설계 수명 구성 요소의 테스트에 적용됩니다. 최대 순환 응력 Smax가 항복 응력 Sy보다 크면 변형 피로입니다. 응력 피로 시험은 높은 하중과 낮은 주파수에서 부품을 연구하는 데 사용됩니다. 예를 들어, 압력 용기의 수명 동안, 총 사이클 수는 104 정도이다. 따라서, 피로 성능 파라미터 설명으로 변형이 사용된다. 응력 피로는 낮은 사이클 피로라고도합니다.

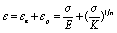

변형 피로 연구 학자들은 다음 이론, 재료의 응력-변형 (Remberg-Osgood 탄성 응력-변형) 관계를 제시했습니다.

공식에서, εe 탄성 변형 진폭 εp는 소성 변형 진폭입니다.

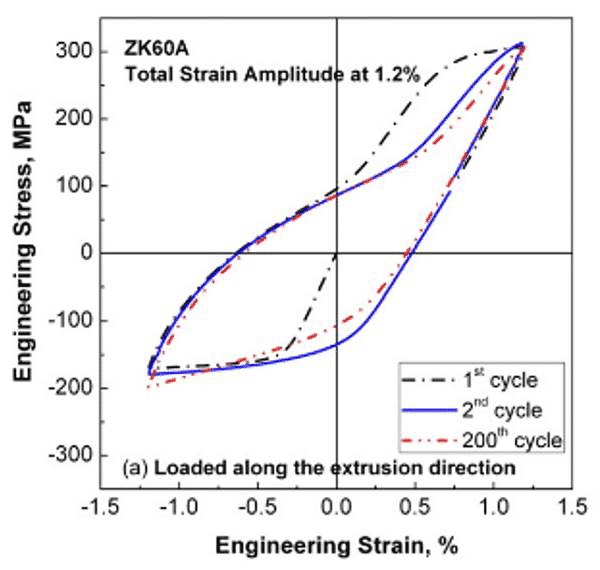

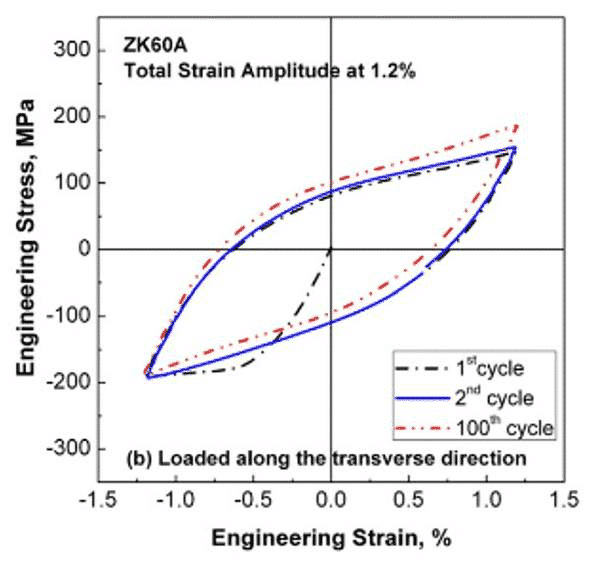

일정한 진폭 대칭 변형 시험에서, 재료의 소성 변형으로 인해 변형이 감소 될 때 응력이 원래 경로에 의해 감소 될 수없고 응력-변형 곡선이 환상입니다. 이 곡선을 히스테리시스 루프라고합니다. 사이클 수가 증가함에 따라 동일한 변형 진폭 응력이 증가하거나 감소합니다. 이러한 변화에 대응하는 이러한 응력의 반응을 순환 경화 또는 순환 연화라고합니다. 사이클은 여러 사이클에 충분하며 일부 재료는 안정적인 히스테리시스 루프를 형성합니다.

변형 피로에서 응력-변형률 곡선은 재료의 순환 경화 또는 순환 연화 경향을 설명하는 데 사용됩니다. 대칭 히스테리시스 루프 곡선이있는 재질을 매스 재질이라고합니다.

아래 그림은 압연 방향과 가로 방향으로로드 된 ZK60 마그네슘 합금의 σ-ε 곡선을 보여줍니다. 측면 방향에서, 순환 경화 현상은 명백하다.

그림 3. 압연 σ-ε 곡선을 따른 ZK60A 마그네슘 합금 하중

그림 4. 가로 σ-ε 곡선을 따른 ZK60A 마그네슘 합금 하중

2. 국소 응력 및 변형 방법

노치 된 시편 및 응력 집중 구성 요소의 경우, 국소 응력-변형 해석이 사용됩니다. 현재의 연구에 따르면 멤버의 피로 수명은 국소 최대 변형 및 응력이며 응력 집중 계수의 개념이 제안됩니다. 재료 균열 형성 수명 및 부품의 잔류 피로 수명 예측에 적합합니다.

국소 스트레스 방법에 의해 제안 된 이론은 Neuber 공식 (스트레스 집중 공식)을가집니다

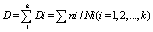

Minner 이론 (피로 누적 손상 이론) : 일정한 응력 S에서 부재의 피로 수명은 N이고, n 사이클을 통한 손상은 다음과 같습니다.

k 일정 응력 Si에서 ni 사이클을받는 경우 총 손상은 다음과 같이 정의 할 수 있습니다.

피해 기준은 다음과 같습니다.

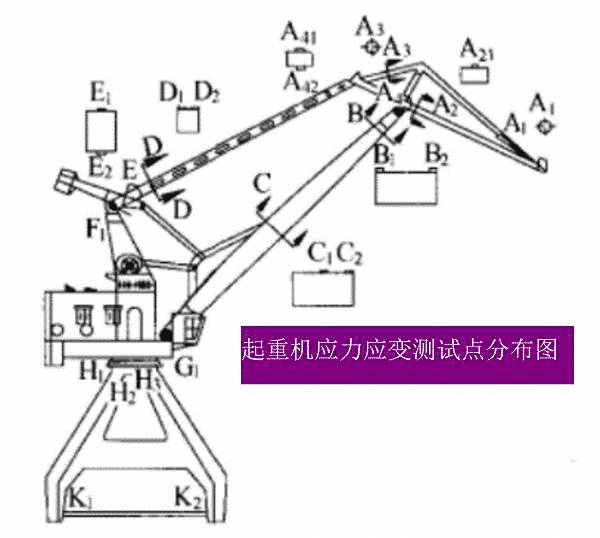

국소 스트레스 방법의 적용은 그림 5와 그림 6에 나와 있습니다.

그림 5. 노치 시편의 피로 수명 예측

그림 6. 크레인 피로 수명 예측 (크레인 응력 및 변형 시험 점 분포 맵)

응력 집중 점 피로 수명은 다음 공식에 따라 계산됩니다.

어디에: Sf – 등가 응력 평활 시료 피로 수명

그림 6 크레인의 피로 수명 계산 방법은 다른 테스트 포인트의 시간 이력 맵을 입력하고 각 포인트의 피로 수명 방정식을 입력하고 각 포인트의 잔류 피로 수명을 계산하는 것입니다. 기본 수명 최소 점은 장치의 잔여 피로 수명입니다. 크레인의 경우 학자들은 일반 강철의 누적 손상 값 D가 0.68에 도달 할 것을 제안했습니다.

3. 에너지 방식

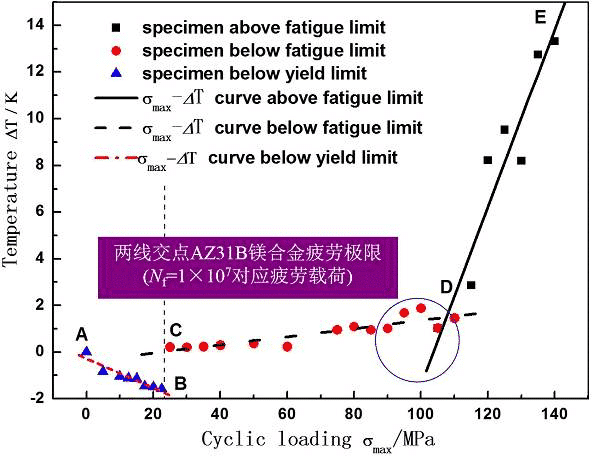

적외선 열 화상 측정법은 재료 피로 공정의 에너지 상수 법칙에 따라 피로 성능을 예측하는 방법입니다. 피로 열 이미징 방법은 열역학적 에너지 U, 운동 에너지 K 및 피로 과정에서 다른 형태의 에너지 소산에 기초합니다. 물체에 의해 흡수되거나 소산되는 에너지 변화 E 및 열 변화 Q의 합은 물체에 작용하는 작업 W이어야한다. 똑같다.

피로 열 화상은 비파괴 실시간 비접촉의 장점이 있습니다. 동시에 에너지 소실과 피로 하중의 비선형 관계 및 열 소산을 사용한 온도 소실 오류로 인해 산업 측정에는 적합하지 않습니다.

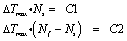

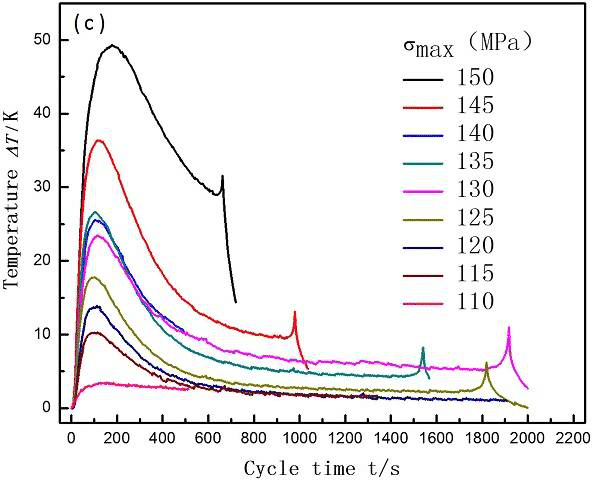

현재의 연구는 다음과 같은 예측 모델 이론, Luong 방법, ΔTmax 및 피로 수명 Nf를 다음과 같이 제안했습니다.

C1, C2는 상수입니다.

따라서, 2 선식 방법으로 피로 한계를 예측할 수 있습니다. 열 분산을 기반으로 학자들은 다음과 같은 모델을 제안했습니다.

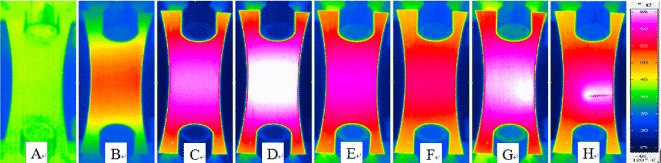

R 온도 상승 경사

다음은 Taiyuan University of Technology의 Zhang Hongxia 교사 팀에 의한 피로 열 화상 분석 방법에 대한 연구입니다. AZ31B Mg 합금의 피로 수명은 열 화상으로 빠르게 예측되었습니다. 2- 라인 방법에 따라 재료의 피로 한계를 예측하기 위해 샘플의 첫 번째 단계의 온도 상승을 테스트하기 만하면됩니다. 그림 7, 그림 8, 그림 9.

그림 7. 피로 시험에서 사이클 시간이 다른 AZ31B 마그네슘 합금 샘플의 표면 온도

그림 8. AZ31B 피로 공정 샘플 표면 온도 곡선

그림 9. 피로 하중에 따른 온도 변화

4. 파괴 역학 방법

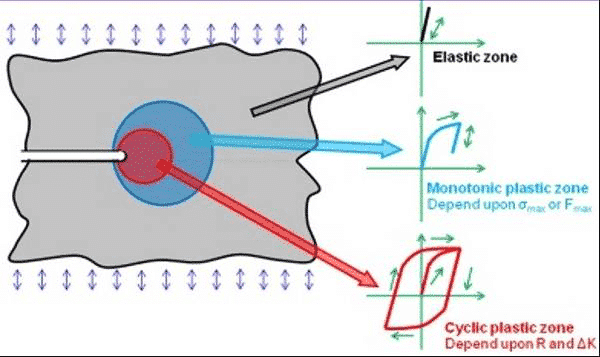

선형 탄성 파괴 역학은 피로 균열 성장을 연구하기위한 이론적 기초입니다. 피로 균열 전파는 응력 강도 계수 K로 정량적으로 설명 할 수도 있습니다.

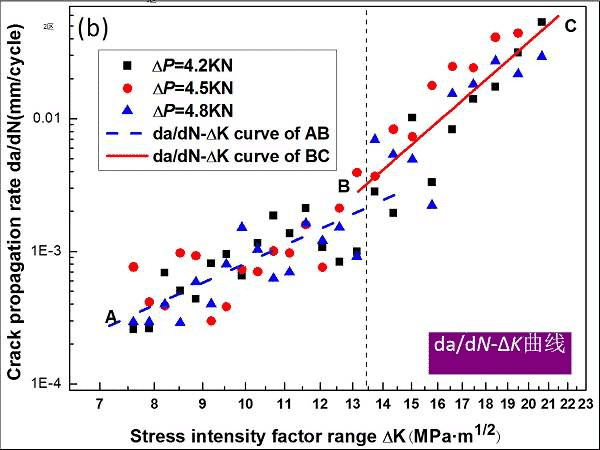

피로 하중 하에서, 사이클 수 N, da / dN에 따른 균열 길이 a의 변화율 a는 균열 전파 속도를 반영하는 피로 균열 성장 속도이다. 주어진 균열 길이 a에 대해, da / dN은 주기적 응력 진폭 ∆σ가 증가함에 따라 증가합니다 (Δσ가 클수록 ΔK가 커짐). 이 현상을 바탕으로 학자들은 da / dN-∆K (균열 전파)를 연구했습니다. 속도-스트레스 강도 증가 곡선, 곡선은 낮은 속도, 중간 속도, 높은 속도 영역의 세 영역으로 나눌 수 있습니다. 파리 공식은 중간 비율의 안정적인 확장 사이에 선형 관계가 있음을 나타냅니다.

균열 선단의 형상에 대한 실험식 :

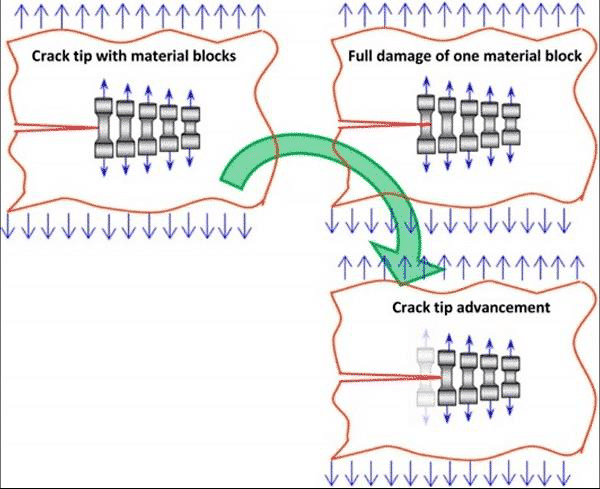

피로 균열 형성 및 확장은 손상 역학의 틀 아래 통합 될 수 있습니다.

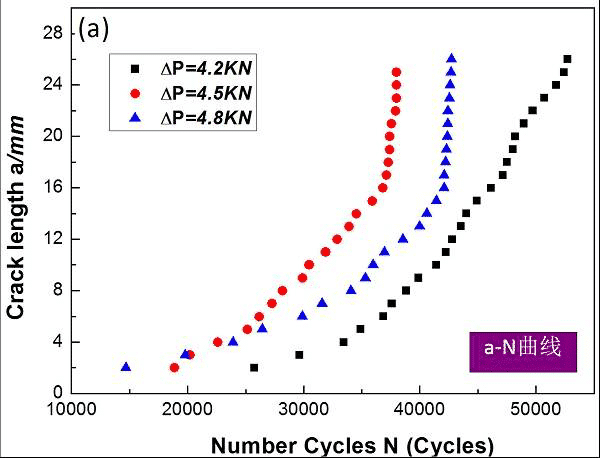

다음은 AZ31B 마그네슘 합금의 균열 성장률에 대한 연구이며 AZ31B의 안정적인 팽창률을 평가합니다.

그림 10. 피로 균열 팁 경쟁 메커니즘의 개략도

그림 11. 균열 팁에서 응력-변형 필드의 세 가지 영역에 대한 개략도

그림 12. 피로 균열 팁 경쟁 메커니즘의 aN 곡선의 개략도

그림 13. 피로 균열 팁 경쟁 메커니즘에 대한 da / dN-ΔK 곡선의 개략도

AB 세그먼트 (중속 영역) : da / dN = 4.57 × 10-7 (ΔK) 3.25 (7.2 < ΔK≤13.5 MPa • m1 / 2)

BC 세그먼트 (고속 영역) : da / dN = 3.16 × 10-10 (ΔK) 6.21 (13.5 < ΔK≤22.1 MPa • m1 / 2)

결론:

네 가지 유형의 방법은 응용 프로그램에서 다릅니다. 공칭 응력 방법 및 국소 응력 방법은 산업 현장의 재료 및 부품 성능 시험에 적합합니다. 에너지 방법은 재료의 피로 수명을 예측할 수 있으며, 파단 역학 방법은 피로 균열 형성 및 팽창을 성공적으로 통합합니다.