원형 노즈 나이프, 볼 나이프 등과 같이 CNC 가공이 마스터해야 하는 일부 CNC 밀링 커터

1. 도구 소개

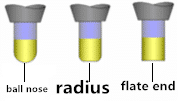

CNC 공작 기계는 CNC 공작 기계의 고속, 고효율 및 고도의 자동화에 적응해야 합니다. CNC 밀링 커터는 그림 1-1과 같이 주로 바닥이 평평한 칼(엔드밀), 둥근 노즈 칼, 볼 칼로 나뉩니다. 그들은 흰색 강철 칼, 비행 칼 및 합금 칼로 나뉩니다. 공장의 실제 가공에서 가장 일반적으로 사용되는 칼은 D63R8, D50R6, D35R5, D35R0.8, D30R5, D25R5, D20R4, D20R0.8, D16R0.8, D12, D10, D8, D6, D4, D3, D2. , D2, D1.5, D1, D0.5, D10R0.5, D8R0.5, D6R0.5, D4R0.5, R5, R4, R3, R2.5, R2, R1.5, R1 및 R0.5 .

그림 1-1 CNC 밀링 커터

(1) 평평한 바닥 칼: 주로 황삭, 평면 마무리, 형상 마무리 및 클리어 앵글 가공에 사용됩니다. 단점은 팁이 마모되기 쉽고 가공 정확도에 영향을 미친다는 것입니다.

(2) 원형 노즈 나이프 : 주로 금형 블랭크의 황삭, 평면 마무리 및 측면 마무리에 사용되며 특히 경도가 높은 금형의 황삭에 적합합니다.

(3) 볼나이프: 주로 비평면 반가공 및 정삭에 사용.

2. 도구 사용

CNC 가공에서 공구 선택은 가공 정확도, 가공 표면 품질 및 가공 효율성과 직접적인 관련이 있습니다. 올바른 도구를 선택하고 적절한 절단 매개변수를 설정하면 CNC 가공이 가장 저렴한 비용으로 최단 시간에 최고의 가공 품질을 달성할 수 있습니다. 요컨대, 도구 선택의 일반적인 원칙은 쉬운 설치 및 조정, 우수한 강성, 내구성 및 높은 정밀도입니다. 가공 요구 사항을 충족한다는 전제하에 공구 가공의 강성을 향상시키기 위해 더 짧은 공구 홀더를 선택하십시오.

도구를 선택할 때 도구의 크기는 블랭크의 크기에 맞게 조정되어야 합니다. 캐비티의 크기가 80×80인 경우 황삭을 위해 D25R5 또는 D16R0.8과 같은 공구를 선택해야 합니다. 캐비티의 크기가 100×100보다 크면 D30R5 또는 D35R5 플라잉 나이프를 선택해야 합니다. 캐비티 크기가 300 × 300보다 큰 경우 D50R6 또는 D63R8과 같이 황삭을 위해 직경이 D35R5보다 큰 플라잉 나이프를 선택해야 합니다. 또한 도구의 선택은 기계의 성능에 따라 결정됩니다. 예를 들어, 작은 힘을 가진 CNC 밀링 머신이나 머시닝 센터는 D50R6보다 큰 도구를 사용할 수 없습니다.

실제 가공에서 평면 부품 윤곽의 엔드 밀, 보스, 홈 등은 종종 엔드 밀에 의해 선택됩니다. 초경합금 인서트가 있는 밀링 커터의 황삭 가공의 표면, 측면 및 캐비티가 선택됩니다. 볼 엔드 밀링 커터가 선택되었습니다. 둥근 노즈 나이프는 각진 윤곽 모양을 가지고 있습니다.

3. 공구 절삭 매개변수 설정

합리적인 절삭량 선택의 원칙은 다음과 같습니다. 황삭 시 일반적으로 생산 효율을 높이는 것이지만 경제성과 가공 비용도 고려해야 합니다. 가공 품질을 보장한다는 전제하에 반가공 및 마무리 작업에서 효율성, 경제성 및 가공 비용 절감을 고려합니다. 구체적인 값은 기계 매뉴얼, 절삭량 매뉴얼, 경험을 바탕으로 해야 한다.

생산 실습에서 CNC 공작 기계의 광범위한 적용으로 CNC 프로그래밍은 CNC 가공의 주요 문제 중 하나가 되었습니다. NC 프로그램을 프로그래밍하는 과정에서 인간과 컴퓨터의 상호작용 상태에서 공구를 선택하고 절삭량을 결정해야 합니다. 따라서 프로그래머는 도구의 선택 방법과 절삭량을 결정하는 원리에 익숙해야 부품의 가공 품질과 가공 효율성을 보장하고 CNC 공작 기계의 장점을 최대한 발휘할 수 있습니다. 기업의 경제 효율성과 생산 수준을 향상시킵니다.

표 1-1 및 표 1-2는 각각 플라잉 나이프와 합금 나이프의 매개변수 설정을 나열합니다. 이러한 절단 매개변수는 참조용입니다. 실제 절단량은 특정 기계 성능, 부품 형상 및 재료, 클램핑 조건 등에 따라 결정되어야 합니다. 조정).

공구의 직경이 클수록 속도가 느려집니다. 동일한 유형의 도구는 도구 막대가 길수록 칼 크기가 작아지며, 그렇지 않으면 자르기 쉽고 오버컷이 발생합니다.

표 1-1 플라잉 나이프 매개변수 설정

| 도구 유형 | 최대 가공 깊이(mm) | 보통 길이(mm) | 보통 연장(mm) | 스핀들 속도(/m) | 이송 속도(mm/min) | 먹는 칼(mm) |

| D63R8 | 130/300 | 150 | 320 | 700~1000 | 2500~4000 | 0.2~1 |

| D50R6 | 100/230 | 120 | 250 | 800~1500 | 2500~3500 | 0.1~0.8 |

| D35R5 | 150/200 | 180 | 300 | 1000~2200 | 2200~3000 | 0.1~0.8 |

| D30R5 | 100/150 | 150 | 180 | 1500~2200 | 2000~3000 | 0.1~0.5 |

| D25R5 | 70/150 | 120 | 180 | 1500~2500 | 2000~3000 | 0.1~0.5 |

| D25R0.8 | 80/150 | 120 | 180 | 1500~2500 | 2000~2800 | 0.1~0.3 |

| D20R0.8 | 70/150 | 100 | 180 | 1500~2500 | 2000~2800 | 0.1~0.3 |

| D17R0.8 | 70/130 | 100 | 180 | 1800~2500 | 1800~2500 | 0.1~0.3 |

| D12R0.8 | 60/90 | 90 | 120 | 2000~3000 | 1800~2500 | 0.1~0.2 |

| D16R8 | 60/100 | 100 | 150 | 2000~3000 | 2000~3000 | 0.1~0.4 |

위의 비행 칼 매개 변수는 다른 비행 칼 재료의 매개 변수도 다르고 다른 도구 공장에서 생산되는 비행 칼의 길이가 약간 다르기 때문에 참조로만 사용할 수 있습니다. 또한 공구의 매개변수 값도 CNC 밀링 머신이나 머시닝 센터의 성능과 가공할 재료에 따라 다릅니다. 따라서 도구의 매개변수는 공장의 실제 조건에 따라 설정되어야 합니다. 플라잉 나이프는 강성이 좋고 나이프의 양이 많아 금형 블랭크의 개방에 가장 적합합니다. 또한 플라잉 나이프의 날카로운 표면의 품질도 매우 좋습니다. 플라잉 나이프는 주로 나이프로 만들어지며 측면 모서리가 없습니다. 아래 그림과 같이

표 1-2 합금 칼 매개변수 설정

| 도구 유형 | 최대 가공 깊이(mm) | 보통 길이(mm) 칼날/칼 길이 | 보통 연장(mm) | 스핀들 속도(r/m) | 이송 속도(mm/min) | 먹는 칼(mm) |

| D12 | 60 | 30/80 | 35/100 | 1800~2500 | 1500~2500 | 0.1~0.5 |

| D10 | 55 | 25/75 | 30/100 | 2500~3000 | 1500~2500 | 0.1~0.5 |

| D8 | 45 | 20/70 | 25/100 | 2500~3000 | 1000~2500 | 0.1~0.5 |

| D6 | 30 | 15/60 | 20/100 | 2500~3000 | 700~2000 | 0.1~0.3 |

| D4 | 25 | 11/50 | 11/100 | 2800~4000 | 700~2000 | 0.1~0.3 |

| D2 | 10 | 5/50 | 존재하지 않음 | 4500~6000 | 700~1500 | 0.05~0.1 |

| D1 | 5 | 2/50 | 존재하지 않음 | 5000~10000 | 500~1000 | 0.05~0.1 |

| R6 | 60 | 22/80 | 22/100 | 1800~3000 | 1800~2500 | 0.1~0.5 |

| R5 | 55 | 18/75 | 18/100 | 2500~3500 | 1500~2500 | 0.1~0.5 |

| R4 | 45 | 14/60 | 14/100 | 2500~3500 | 1500~2500 | 0.1~0.35 |

| R3 | 30 | 12/50 | 12/100 | 3000~4000 | 1500~2500 | 0.1~0.3 |

| R2 | 25 | 8/50 | 8/100 | 3500~4500 | 1500~2000 | 0.1~0.25 |

| R1 | 10 | 5/50 | 존재하지 않음 | 3500~5000 | 800~1500 | 0.05~0.15 |

| R0.5 | 5 | 2/50 | 존재하지 않음 | 5000以上 | 500~1000 | 0.05~0.08 |

합금 칼은 강성이 좋고 칼을 생산하기가 쉽지 않습니다. 금형 마감에 가장 적합합니다. 합금 칼은 흰색 강철 칼과 같은 측면 가장자리를 가지고 있습니다. 측면 모서리는 구리 직선 벽을 마감할 때 자주 사용됩니다.