Stop tytanu i stop aluminium są podobne w następujących aspektach: oba metale są używane do produkcji części konstrukcyjnych samolotów, w którym to przypadku 90% materiałów może wymagać szlifowania przed ukończeniem części. Wiele sklepów może chcieć, aby te metale miały ze sobą więcej wspólnego.

Producenci samolotów, którzy są dobrzy w obróbce aluminium, przekonują się, że przetwarzają znacznie więcej tytanu, ponieważ nowsze konstrukcje samolotów wykorzystują więcej tytanu.

Jeśli chodzi o nas, powiemy, że tytan nie jest koniecznie trudny, ale należy wziąć pod uwagę cały proces przetwarzania, ponieważ każdy jeden czynnik może obniżyć skuteczność całego procesu.

Kluczem jest stabilność. Gdy narzędzie styka się z przedmiotem obrabianym, zamyka koło. Narzędzie, wózek, wrzeciono, kolumna, szyna prowadząca, stół, mocowanie i obrabiany przedmiot są częścią koła i częścią wymaganej stabilności. Inne ważne uwagi obejmują ciśnienie i objętość chłodziwa, a także sposób dostarczania chłodziwa. Ten artykuł koncentruje się na metodach i zastosowaniach. Aby w pełni wykorzystać potencjał tych procesów i umożliwić im wydajną obróbkę tytanu, przydatne są następujące sugestie:

1. Utrzymuj niskie promieniowe zaangażowanie

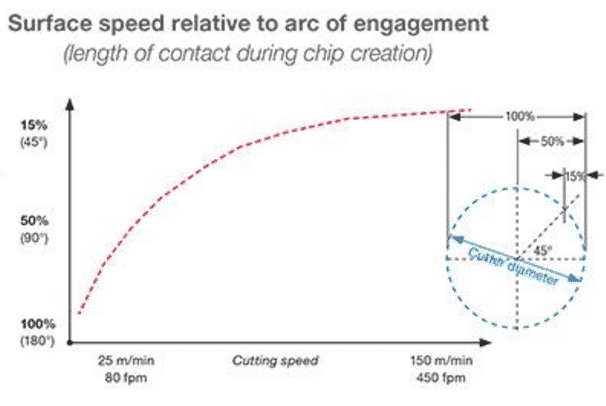

Jednym z kluczowych wyzwań dla tytanu jest chłodzenie. W tego rodzaju metalu ciepło wytwarzane w procesie przetwarzania jest relatywnie mniej odprowadzane z chipem. W porównaniu z innymi metalami większa część ciepła dostaje się do narzędzia podczas obróbki tytanu. Z powodu tego wpływu wybór siatki promieniowej determinuje wybór prędkości powierzchni metalu.

Pokazuje to wykres na rysunku 1. Pełne wycięcie (tj. Włączenie o 180 stopni) wymaga stosunkowo niskiej prędkości powierzchniowej. Ale zmniejszenie promieniowego sprzężenia skraca czas, w którym krawędź tnąca generuje ciepło, i pozwala ostrzowi na ostygnięcie, zanim następny obrót wejdzie w materiał. Dlatego ze względu na zmniejszenie sprzężenia promieniowego prędkość powierzchni można zwiększyć, utrzymując temperaturę w punkcie cięcia. Do wykańczania proces frezowania składa się z bardzo małego łuku kontaktowego z ostrą, zaostrzoną krawędzią tnącą oraz dużą prędkością powierzchni i minimalnym posuwem na ząb, aby osiągnąć niezwykłe wyniki.

Ryc. 1. utrzymuj niskie promieniowe zaangażowanie

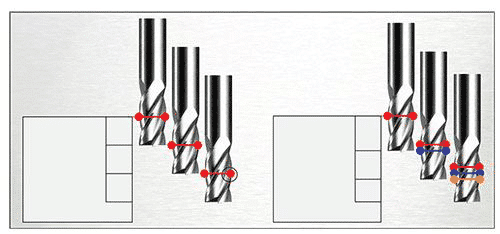

2. Zwiększ ilość fletu

Powszechnie stosowane frezy mają cztery lub sześć rowków. W przypadku tytanu może to być za mało. Wydajniejsza liczba fletów może wynosić 10 lub więcej (patrz rysunek 2).

Zwiększenie liczby rowków kompensuje niski posuw na ząb. W wielu zastosowaniach odstępy między rowkami w narzędziu z dziesięcioma otworami są zbyt wąskie, aby zapewnić szczelinę na wióry. Jednak produktywne frezowanie tytanu ma zwykle niższą głębokość promieniową (patrz wskazówka 1). Powstały mikrochip jest otwarty na swobodne korzystanie z wysokowydajnych frezów zliczających w celu zwiększenia wydajności.

Ryc. 2. Zwiększ ilość fletów

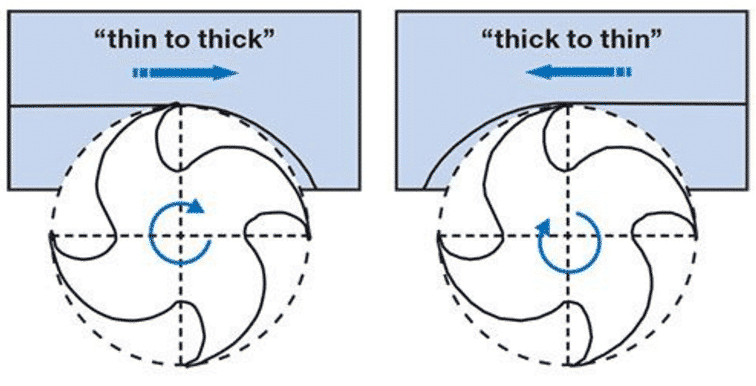

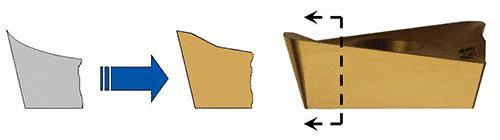

3. Zrób gruby i cienki chip

Wspinaczka jest znanym terminem na tę koncepcję. Innymi słowy, nie należy podawać frezu, aby ostrze przechodziło przez materiał w kierunku podawania frezu. Proces ten, znany jako tradycyjny mielenie, sprawia, że wióry są cieńsze i grubsze. Gdy narzędzie uderza w materiał, tarcie wytwarza ciepło, zanim materiał zacznie ścinać z metalu podstawowego. Zamiast absorbować i wyczerpywać wytwarzane ciepło, arkusz wchodzi do narzędzia. Następnie w punkcie wyjścia wiór jest gruby, zwiększając nacisk skrawania, aby wiór się skleił.

Frezowanie wspinaczkowe - lub tworzenie wiórów o grubości od cienkiej do cienkiej - zaczyna się od tego, czy krawędź tnąca wchodzi do nadmiaru materiału i wychodzi na gotową powierzchnię (patrz rysunek 3). Podczas frezowania bocznego narzędzie próbuje „wspiąć się” na materiał, tworząc gruby wiór na wejściu dla maksymalnego pochłaniania ciepła i cienki wiór na wyjściu, aby zapobiec przyleganiu wióra.

Ryc. 3. zrobić gruby do cienkiego mikroukładu

Frezowanie profilowe wymaga dokładnego zbadania ścieżki narzędzia, aby upewnić się, że narzędzie nadal wchodzi w ten sposób w nadmiar materiału i wychodzi z obrabianej powierzchni w ten sposób. Nie zawsze jest tak łatwo zrobić to w skomplikowany sposób, jak po prostu zadbać o właściwy materiał.

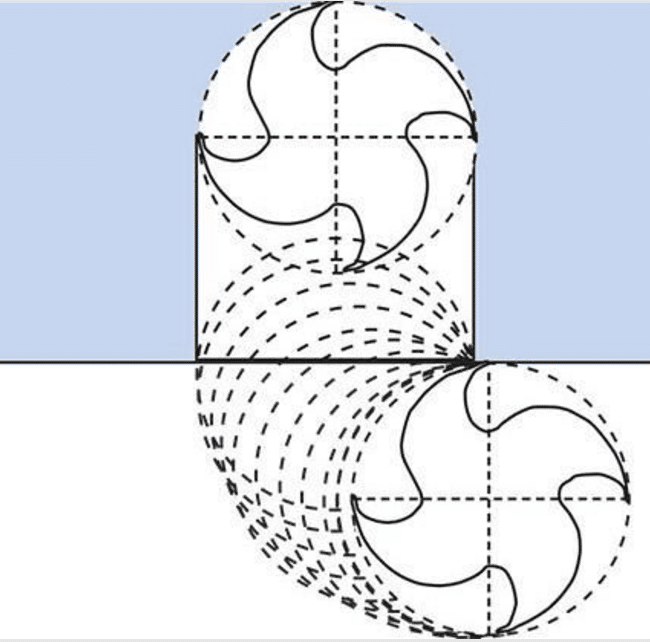

4. Arc In

W przypadku tytanu i innych metali trwałość narzędzia jest tracona w wyniku dramatycznych zmian w sile. Te najgorsze momenty zwykle występują, gdy narzędzia wchodzą w materiał. Bezpośrednie podawanie narzędzia (co robią prawie wszystkie standardowe ścieżki narzędzia) daje efekt podobny do uderzenia młotem w krawędź tnącą. I delikatnie wsuń narzędzie. Aby to zrobić, utwórz ścieżkę narzędzia, aby łuk narzędzia wchodził w materiał, a nie w linię prostą (patrz rysunek 4). Ścieżka wejścia łuku pozwala stopniowo zwiększać siłę skrawania, aby zapobiec chwytaniu lub niestabilności narzędzia. Generowanie ciepła i wiórów również wzrasta stopniowo, aż narzędzie w pełni zaangażuje się w cięcie.

Ryc. 4 łuk

5. Zakończ fazowanie

Siła uderzenia zmienia się również przy wyjściu narzędzia. Problem ten jest tak przydatny jak cięcie od grubego do cienkiego (końcówka 3), ale problem polega na tym, że gdy narzędzie dotrze do końca spoiny i zacznie usuwać metal, formowanie od grubej do cienkiej nagle zatrzymuje się. Nagła zmiana spowoduje podobną nagłą zmianę siły, uderzając w narzędzie i prawdopodobnie uszkadzając powierzchnię części. Aby zapobiec tak nagłemu przejściu, należy podjąć środki zapobiegawcze. Najpierw należy wyfrezować fazę 45 stopni na końcu przejścia, aby frez mógł zobaczyć, że promieniowa głębokość cięcia stopniowo maleje (patrz ryc. 5).

Ryc. 5 koniec na fazce

6. Polegaj na dodatkowej pomocy

Ostra krawędź tnąca może zminimalizować siłę cięcia tytanu, ale krawędź tnąca musi być również wystarczająco mocna, aby wytrzymać nacisk skrawający. Konstrukcja pomocniczego narzędzia odciążającego, pierwszy dodatni opór w przedniej części, a następnie drugi obszar w celu zwiększenia szczeliny, aby osiągnąć te dwa cele (patrz rysunek 6). Wtórne ratowanie jest powszechnym narzędziem, ale różne konstrukcje wtórnego reliefu w tytanie, szczególnie w narzędziach testowych, mogą ujawnić zmiany w wydajności skrawania i żywotności narzędzia.

Ryc. 6 Projekt narzędzia pomocniczego

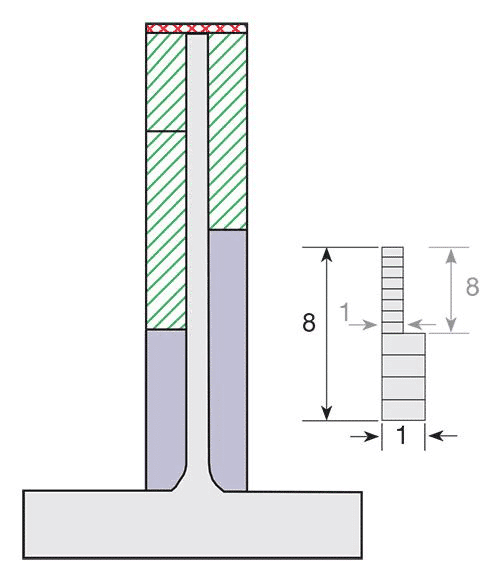

7. Zmień głębokość osiową

Na głębokości cięcia utlenianie i reakcje chemiczne mogą wpływać na narzędzie. Jeśli narzędzie zostanie ponownie użyte na tej samej głębokości, w tym momencie mogą wystąpić wczesne uszkodzenia. Podczas ciągłego cięcia osiowego ten uszkodzony obszar narzędzia może powodować utwardzenie robocze, a także linie na częściach niedopuszczalne dla komponentów lotniczych, co oznacza, że ten wpływ na powierzchnię może wymagać wcześniejszej wymiany narzędzia. Aby temu zapobiec, narzędzie serwisowe przydziela różne punkty w obszarze problemowym wzdłuż rowka (patrz rysunek 7), zmieniając osiową redukcję głębokości dla każdego przejścia, a podobny wynik można przejść przez pierwszy obrót stożka i kolejne przejścia równolegle aby zapobiec cięciu głębokości cięcia.

Ryc. 7 osiowa redukcja głębokości zmieniona poprzez przydzielenie różnych punktów w obszarze problemowym

8. Ogranicz głębokość osiową wokół smukłych elementów

Skala 8: 1 pomaga zapamiętać cienkościenne i niepodparte funkcje frezowania tytanu. Aby uniknąć deformacji ścian woreczka, ściany te są frezowane w ciągłej fazie osiowej zamiast przy użyciu frezu z jednym końcem do frezowania całej głębokości ściany. W szczególności zmniejszenie głębokości osiowej każdego kroku nie powinno być większe niż 8-krotność grubości ścianki, co spowoduje, że będą one frezowane po przejściu (patrz rysunek 8). Jeśli na przykład grubość ścianki wynosi 0,1 cala, frezowanie przez sąsiednie głębokości osiowe nie powinno przekraczać 0,8 cala.

Ryc. 8 stosunek osiowej głębokości do grubości ściany jest mniejszy niż 8: 1

Pomimo ograniczeń głębokości można zastosować tę zasadę, aby produktywne frezowanie było nadal możliwe. W tym celu cienką ściankę poddaje się obróbce, tak aby szorstka skorupa surowca pozostała wokół ściany, dzięki czemu element jest 3 lub 4 razy grubszy niż element końcowy. Na przykład reguła 8-1 dopuszcza osiową głębokość 2,4 cala, jeśli ściana ma grubość 0,3 cala. Przez te kanały gruba ściana jest obrabiana do ostatecznego wymiaru przy mniejszej głębokości osiowej.

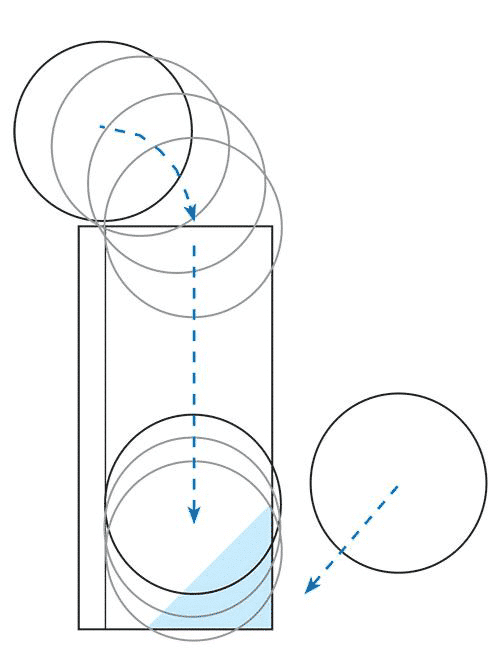

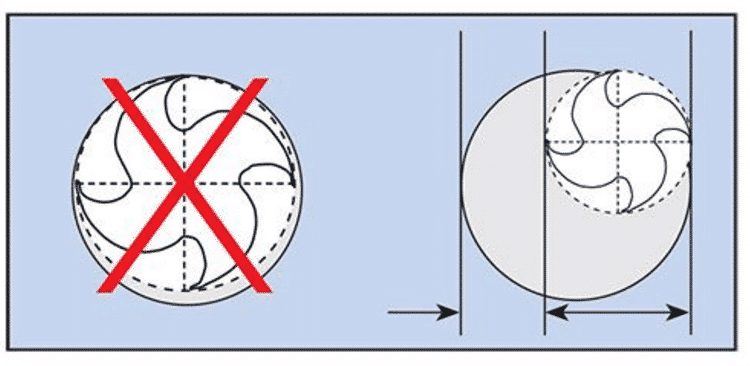

9. Wybierz narzędzie znacznie mniejsze niż kieszeń

Ze względu na stopień, w jakim narzędzie pochłania ciepło w tytanie, narzędzie wymaga luzu, aby umożliwić chłodzenie. Podczas frezowania małych rowków średnica narzędzia nie powinna przekraczać 70% średnicy rowka (lub podobnego rozmiaru) (patrz rysunek 9). Jeśli odstęp jest mniejszy niż ta wartość, możliwe jest odizolowanie narzędzia od chłodziwa i zatrzymanie zanieczyszczeń, które mogą odprowadzić część ciepła.

Regułę 70% można również zastosować do narzędzi do frezowania u góry powierzchni. W takim przypadku szerokość elementu powinna wynosić 70% średnicy narzędzia. Narzędzie jest przesunięte o 10%, aby zachęcić do tworzenia grubych i cienkich wiórów.

Ryc. 9. wybierz narzędzie znacznie mniejsze niż kieszeń

10. Weź wskazówkę ze stali narzędziowej

Frez z wysokim posuwem to koncepcja narzędzi opracowana do obróbki stali narzędziowej w przemyśle form w ostatnich latach. W ostatnich latach był używany do obróbki tytanu. Frez z dużym posuwem wymaga niewielkiej osiowej głębokości skrawania, ale podczas pracy na tej niewielkiej głębokości frez umożliwia wyższą prędkość posuwu niż konwencjonalna konstrukcja frezu.

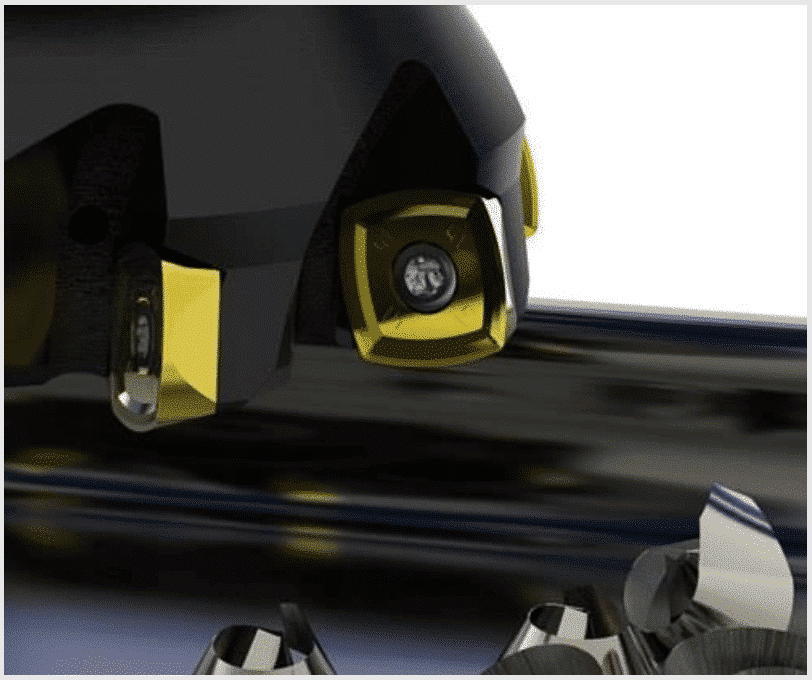

Powodem jest to, że wióry stają się cieńsze. Kluczem do młyna z dużym posuwem jest ostrze o dużym promieniu zakrzywienia do jego krawędzi tnącej (patrz rysunek 10). Promień ten rozszerza tworzenie wiórów na duży obszar styku na krawędzi. Z powodu przerzedzania osiowa głębokość skrawania wynosząca 0,040 cala może wytworzyć grubość wióra tylko około 0,008 cala. W stopie tytanu ten rodzaj blachy eliminuje wadę polegającą na niskim posuwie na ząb, który jest zwykle wymagany przez ten metal. Przerzedzenie układu otwiera drogę do wyższej prędkości posuwu programowania.

Ryc.10. stal narzędzia powie