Gdy podczas obróbki wytwarzane są ciągłe wióry z pasków, nie tylko łatwo jest zarysować powierzchnię przedmiotu obrabianego i uszkodzić ostrze, ale także zagrażać bezpieczeństwu operatora. Dlatego bardzo ważne jest podjęcie niezbędnych środków technologicznych w celu kontroli rodzaju opiłków i ich pękania w przemyśle obróbki mechanicznej.

Ponieważ wióry powstają w wyniku deformacji warstwy wiórów, zmiana warunków cięcia jest skutecznym sposobem na zmianę rodzaju wiórów i uzyskanie ich łamania. Czynniki wpływające na warunki obróbki wiórów obejmują głównie materiały obrabianego przedmiotu, kąt geometrii narzędzia i zużycie wiórów.

Wióry ogólne muszą spełniać następujące podstawowe warunki:

1. wióry nie mogą zaplątać się w narzędzia tnące, przedmioty obrabiane oraz ich sąsiednie narzędzia i wyposażenie.

2. wióry nie powinny rozpryskiwać się w celu zapewnienia bezpieczeństwa operatorów i obserwatorów.

3. Po zakończeniu opiłki nie mogą zarysować obrabianej powierzchni przedmiotu, co wpływa na jakość obrabianej powierzchni.

4. Zagwarantować zadaną trwałość noża, nie zużywając się przedwcześnie i próbując zapobiec jego uszkodzeniu.

5. Kiedy wióry wypływają, nie przeszkadza to w wtryskiwaniu płynu tnącego; wiór nie porysuje prowadnicy maszyny ani innych części.

Klasyfikacja swarf sHapes

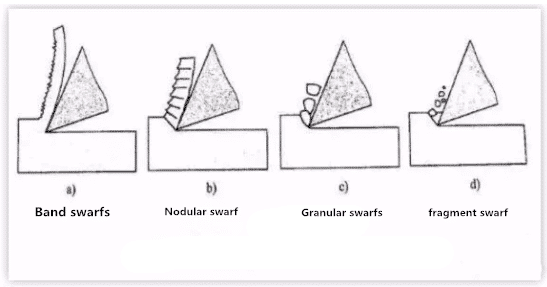

Ze względu na różny stopień odkształcenia plastycznego można wytwarzać różne rodzaje opiłków, jak pokazano na rycinie 1. Podczas przetwarzania tworzyw sztucznych powstają głównie opiłki opiłkowe, opiłki węzłowe lub opiłki granulowane. Podczas przetwarzania kruchych materiałów zwykle powstają fragmenty wiórów.

1. Opiłki opaskowe: Opiłki opaskowe są ciągłe, gładkie u dołu i puszyste z tyłu, jak pokazano na ryc. 1-1a. Takie wióry są łatwo wytwarzane, gdy materiały metalowe z tworzywa sztucznego są obrabiane za pomocą większych frezów kątowych przy wyższych prędkościach skrawania. Jest to wynik niewystarczającego odkształcenia warstwy tnącej. Po wytworzeniu wiórów taśmowych proces cięcia przebiega gładko, a chropowatość powierzchni przedmiotu obrabianego jest niewielka, ale wióry nie są łatwe do złamania, co często powoduje nawijanie, szorstkowanie przedmiotu obrabianego, a nawet wpływa na działanie, więc problem z łamaniem wiórów nie może być ignorowany.

2. Wióry guzkowe: Wióry guzkowe to rodzaj wiórów o gładkim dnie, wyraźnych pęknięciach z tyłu i głębokich pęknięciach, jak pokazano na ryc. 1-1b. Takie wióry są łatwo wytwarzane, gdy materiały z tworzyw sztucznych są obrabiane przy niższej prędkości skrawania za pomocą narzędzia o zmniejszonym kącie natarcia. Jest to produkt wystarczającego odkształcenia warstwy wiórów i osiągnął stopień ścinania. Gdy powstają wióry guzkowe, wióry pracują niestabilnie, a chropowatość powierzchni przedmiotu obrabianego jest stosunkowo duża.

3. Ziarniste wióry: Ziarniste wióry są jednorodnymi ziarnistymi wiórami, jak pokazano na ryc. 1-1c. Używając narzędzia o małym kącie natarcia do obróbki plastikowych materiałów metalowych przy bardzo niskiej prędkości skrawania, łatwo jest wytworzyć takie wióry. Jest to produkt całkowicie zdeformowanej warstwy tnącej, która osiąga zniszczenie materiału i powoduje, że wióry łamią się na całej grubości. Gdy wytwarzane są granulowane wióry, cięcie nie jest stabilne, a chropowatość powierzchni przedmiotu obrabianego jest stosunkowo duża.

4. wióry fragmentowe: wióry fragmentowe to nieregularne wióry drobnoziarniste, jak pokazano na ryc. 1-1d. Podczas cięcia kruchych materiałów wiór powstały w wyniku nagłego pęknięcia warstwy tnącej po odkształceniu sprężystym prawie nie przechodzi przez etap odkształcania plastycznego. Podczas formowania wiórów kruszących praca cięcia jest niestabilna, ostrze poddawane jest większej sile uderzenia, a obrabiana powierzchnia jest szorstka i nierówna.

Z powyższego widać, że rodzaje wiórów różnią się w zależności od materiałów obrabianych i warunków cięcia. Dlatego w procesie przetwarzania możemy ocenić, czy stan wiórów jest odpowiedni, czy nie, obserwując kształt wiórów. Możemy również zmienić kształt wiórów, przekształcając warunki cięcia, aby można je było zmienić w kierunku korzystnym dla produkcji.

Zasada wióry bpowtórne

W procesie cięcia metalu to, czy wióry łatwo się łamią, jest bezpośrednio związane z deformacją wiórów. Dlatego badanie zasady łamania wiórów musi rozpocząć się od przestudiowania prawa deformacji wiórów.

wióry powstałe w procesie cięcia będą miały wyższą twardość oraz niższą plastyczność i wytrzymałość ze względu na stosunkowo duże odkształcenie plastyczne. Zjawisko to nazywa się hartowaniem na zimno. Po utwardzeniu na zimno wióry stają się twarde i kruche i łatwo ulegają złamaniu pod wpływem naprzemiennych obciążeń zginających lub udarowych. Im większe odkształcenie plastyczne przechodzi wiór, tym bardziej oczywiste są zjawiska twardości i kruchości oraz łatwiej jest je złamać. Podczas cięcia materiałów o wysokiej wytrzymałości, wysokiej plastyczności i wysokiej wytrzymałości, które trudno łamią wióry, powinniśmy starać się zwiększyć deformację wiórów, aby zmniejszyć ich plastyczność i wytrzymałość, aby osiągnąć cel łamania wiórów.

deformację opiłków można podzielić na dwie części:

Pierwsza część powstaje w procesie cięcia, który nazywamy podstawowym odkształceniem. Odkształcenie wiórów mierzone przez swobodne cięcie za pomocą narzędzia do toczenia płaskiej powierzchni natarcia jest zbliżone do wartości odkształcenia podstawowego. Głównymi czynnikami wpływającymi na podstawowe odkształcenie są kąt natarcia narzędzia, ujemne fazowanie i prędkość skrawania. Im mniejszy kąt przedni, tym szersze fazowanie ujemne i mniejsza prędkość cięcia, tym większe odkształcenie wiórów i lepsze łamanie wiórów. Dlatego zmniejszenie kąta przedniego, poszerzenie ujemnego fazowania i zmniejszenie prędkości skrawania można wykorzystać jako środki ułatwiające łamanie wiórów.

Druga część to deformacja wiórów w procesie przepływu i zwijania, którą nazywamy dodatkową deformacją. Ponieważ w większości przypadków tylko podstawowe odkształcenie w procesie cięcia nie może powodować pękania wiórów, konieczne jest dodanie kolejnego dodatkowego odkształcenia, aby osiągnąć cel utwardzenia i złamania. Najprostszym sposobem zmuszenia opiłków do poddania się dodatkowej deformacji jest szlifowanie (lub dociśnięcie) pewnego kształtu rowka zrywającego opiłki na powierzchni natarcia, aby zmusić opiłki do zwijania się i odkształcania podczas wpływania do rowka zrywającego opiłki. wióry są dodatkowo utwardzane i kruche po dodatkowym odkształceniu zaciśnięcia i łatwo ulegają złamaniu, gdy zderzają się z przedmiotem obrabianym lub bokiem.

Metoda łamania wióróws

Podstawowa przyczyna pękania i ciągłości wiórów polega na deformacji i naprężeniach podczas formowania wiórów. Kiedy opiłka jest w stanie niestabilnej deformacji lub naprężenie opiłki osiąga granicę wytrzymałości, opiłek pęknie. Zazwyczaj wióry łamią się po zwijaniu.

Rozsądny wybór kąta geometrii narzędzia, parametrów cięcia i rowka łamania wiórów są powszechnie stosowanymi metodami łamania wiórów.

1. Zmniejszenie kąta natarcia i zwiększenie kąta odchylenia głównego: kąt natarcia i kąt odchylenia głównego to kąty geometryczne narzędzia, które mają duży wpływ na łamanie wiórów. Zmniejsz przedni róg, zwiększ deformację opiłków, łatwe łamanie opiłków. Ponieważ szlifowanie małych kątów natarcia zwiększy siłę skrawania i ograniczy poprawę parametrów skrawania, narzędzie ulegnie uszkodzeniu, a nawet „zatkaniu”, gdy jest to poważne. Ogólnie rzecz biorąc, łamanie opiłków odbywa się nie tylko poprzez zmniejszenie kąta natarcia. Zwiększenie głównego kąta odchylenia może zwiększyć grubość cięcia i ułatwić łamanie wiórów. Na przykład w tych samych warunkach nóż 90 stopni jest łatwiejszy do rozbicia wiórów niż nóż 45 stopni. Ponadto zwiększenie głównego kąta ugięcia jest korzystne dla zmniejszenia drgań podczas obróbki. Dlatego zwiększenie głównego kąta ugięcia jest skuteczną metodą łamania opiłków.

2. Zmniejszenie prędkości cięcia, zwiększenie posuwu i zmiana parametrów cięcia to kolejne środki do łamania wiórów. Zwiększenie prędkości cięcia sprawi, że dolny metal opiłki stanie się miękki, a odkształcenie opiłków niewystarczające, co nie sprzyja pękaniu opiłków; zmniejszenie prędkości skrawania prowadzi do łamania wiórów. Dlatego podczas toczenia wióry można łamać, zmniejszając prędkość wrzeciona i prędkość cięcia. Zwiększenie posuwu może zwiększyć grubość cięcia i ułatwić łamanie wiórów. Jest to powszechna metoda łamania wiórów podczas przetwarzania, ale należy zauważyć, że wraz ze wzrostem posuwu chropowatość powierzchni przedmiotu znacznie wzrośnie.

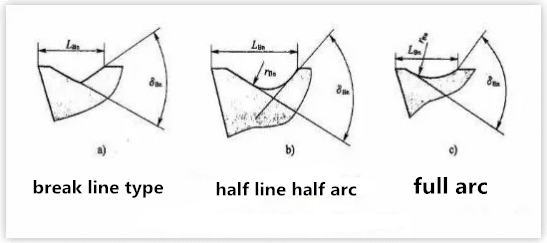

3. Otwarty rowek zrywający wióry: rowek zrywający wióry odnosi się do rowka wykonanego na powierzchni natarcia narzędzia. Kształt, szerokość i ukośny rowek łamania wiórów są czynnikami wpływającymi na łamanie wiórów.

1) Kształt rowka zrywającego wióry

Powszechnie stosowane rowki do łamania wiórów to trzy rowki, tj. Linia złożona, linia prosta i łuk kołowy oraz łuk pełny, jak pokazano na ryc. 2.

Podczas cięcia stali węglowej, stali stopowej i stali narzędziowej można wybrać linię złożoną, łuk prosty i rowek łamający wióry; podczas cięcia materiału z tworzywa sztucznego, takiego jak czysta miedź, przedmiot ze stali nierdzewnej, można wybrać rowek łamania wiórów z pełnym łukiem.

2) Szerokość rowka zrywającego wióry

Szerokość rowka do łamania wiórów ma duży wpływ na łamanie wiórów. Mówiąc ogólnie, im mniejsza jest szerokość rowka, tym mniejszy jest promień zwijania wiórów, tym większe jest naprężenie zginające wiórów i łatwiej jest je złamać. Dlatego mniejsza szerokość rowka do łamania wiórów jest korzystna dla łamania wiórów. Ale szerokość rowka zrywającego wióry należy uwzględnić w związku z głębokością cięcia_p posuwu.

Wióry w kształcie litery C można utworzyć, jeśli szerokość rowka do łamania wiórów i szybkość posuwu są zasadniczo odpowiednie. Jeśli rowek zwijający wióry jest zbyt wąski, łatwo jest zablokować wióry, co zwiększa obciążenie narzędzia tokarskiego, a nawet uszkadza krawędź tnącą; jeżeli rowek zwijający wióry jest zbyt szeroki, a promień skrętu cięcia jest zbyt duży, deformacja cięcia nie jest wystarczająca i nie jest łatwa do złamania i często nie przepływa przez dno rowka, tworząc ciągłe wióry pasmowe.

Szerokość rowka wiórowego powinna być również dostosowana do głębokości cięcia. W przeciwnym razie, gdy rowek będzie zbyt wąski, okaże się, że szerokość wiórów nie jest łatwa do zwijania się w rowku, a wióry nie przepłyną przez dno rowka, tworząc pasma wiórów. Gdy rowek jest zbyt szeroki, wiór staje się wąski, przepływ jest bardziej swobodny, deformacja jest niewystarczająca i nie pęka.

Aby uzyskać zadowalający efekt zrywania wiórów, należy dobrać odpowiednią szerokość rowka do zdzierania wiórów, zgodnie ze specyficznymi warunkami przetwarzania. W przypadku materiałów o niższej twardości szczeliny powinny być węższe, natomiast szczeliny powinny być szersze.