Płyn obróbkowy (chłodziwo) to rodzaj cieczy przemysłowej stosowanej w procesie skrawania i szlifowania metalu do chłodzenia i smarowania narzędzi skrawających i przedmiotów obrabianych. Płyn obróbkowy składa się z różnych superfunkcjonalnych dodatków, które są naukowo połączone. Charakteryzuje się również dobrą wydajnością chłodzenia, wydajnością smarowania, odpornością na rdzę, usuwaniem oleju i funkcją czyszczenia, funkcją antykorozyjną i łatwą charakterystyką rozcieńczania. Pokonuje wady tradycyjnego emulgatora na bazie mydła, takie jak łatwy zapach latem, trudne rozcieńczenie zimą i słaba odporność na rdzę i nie ma negatywnego wpływu na farbę tokarki. Nadaje się do cięcia i szlifowania metali żelaznych i jest obecnie wiodącym produktem do szlifowania. Płyn chłodzący jest lepszy od zmydlonego oleju we wszystkich wskaźnikach. Ma dobre właściwości smarne, chłodzące, czyszczące, nierdzewne i ma właściwości nietoksyczne, bezwonne, niekorozyjne dla ludzkiego ciała, niekorozyjne dla sprzętu, nie zanieczyszczające środowiska i tak dalej.

Rozwój historyczny

Płyny obróbkowe Historia stosowania płynów obróbkowych przez ludzi sięga czasów starożytnych. Kiedy ludzie szlifują kamień, miedź i żelazo, wiedzą, że podlewanie może poprawić wydajność i jakość. Oliwa z oliwek była używana do toczenia odlewów pomp tłokowych w starożytnym Rzymie, a masło i woda były używane do polerowania metalowej zbroi w XVI wieku. Odkąd John Wilkinson opracował w 1775 r. wytaczarkę do obróbki cylindra silnika parowego Watta, pojawiło się zastosowanie wody i oleju do cięcia metalu. Po długim okresie rozwoju w 1860 r. pojawiły się kolejno różne obrabiarki, takie jak tokarka, frezarka, strugarka, szlifowanie, obróbka kół zębatych i obróbka gwintów, co również zapoczątkowało zastosowanie cieczy obróbkowej na dużą skalę.

W latach 80. amerykańscy naukowcy zaczęli oceniać płyny obróbkowe. FW Taylor odkrył i wyjaśnił zjawisko i mechanizm, że prędkość cięcia można zwiększyć o 30%~40% za pomocą pompy do dostarczania wodnego roztworu węglanu sodu. W związku z tym, że materiałem narzędziowym stosowanym w tym czasie była węglowa stal narzędziowa, a główną funkcją płynu obróbkowego było chłodzenie, zaproponowano określenie „chłodziwo”. Od tego czasu płyny chłodząco-smarujące nazywane są smarami chłodzącymi.

Wraz z ciągłym doskonaleniem wiedzy ludzi na temat płynu obróbkowego i wzbogacaniem praktycznego doświadczenia, okazuje się, że dobrą obrabianą powierzchnię można uzyskać poprzez wstrzyknięcie środka olejowego do obszaru skrawania. Początkowo jako chłodziwo używano olejów zwierzęcych i roślinnych, ale oleje zwierzęce i roślinne łatwo się psują i mają krótki okres użytkowania. Na początku XX wieku zaczęto wydobywać olej smarowy z ropy naftowej i wymyślać różne dodatki smarne o doskonałych parametrach. Po I wojnie światowej rozpoczęto badania i stosowanie olejów kompozytowych olejów mineralnych oraz zwierzęcych i roślinnych. W 1924 roku opatentowano olej do cięcia zawierający siarkę i chlor, który został zastosowany do ciężkiego cięcia, przeciągania, gwintowania i obróbki kół zębatych.

Rozwój materiałów narzędziowych przyczynił się do rozwoju chłodziwa. W 1898 roku wynaleziono stal szybkotnącą, a prędkość skrawania jest 2-4 razy większa niż wcześniej. Węglik spiekany został po raz pierwszy opracowany w Niemczech w 1927 roku. Prędkość skrawania węglika spiekanego jest 2-5 razy większa niż stali szybkotnącej. Przy ciągłej poprawie temperatury skrawania wydajność chłodzenia płynem obróbkowym na bazie oleju nie może w pełni sprostać wymaganiom skrawania. W tym czasie ludzie zaczęli zwracać większą uwagę na zalety płynów obróbkowych na bazie wody. Emulsja olej w wodzie została wyprodukowana w 1915 roku i stała się preferowanym płynem obróbkowym do ciężkiego skrawania w 1920 roku. W 1945 roku w Stanach Zjednoczonych opracowano pierwszy bezolejowy syntetyczny płyn obróbkowy. Firma Cimcool Cincinnati Milling Machine Company (później przemianowana na Cincinnati-Mulchrone) przejęła inicjatywę w opracowywaniu w pełni syntetycznego płynu do skrawania metali na całym świecie i oznaczyła produkt unikalnym różowym kolorem. CIMCOOL jest rewolucyjny. W 1945 roku jako płyny obróbkowe były dostępne tylko emulgatory w postaci czystego oleju i mleka. Ponieważ CIMCOOL jest produktem na bazie wody, jego wydajność chłodzenia jest dwukrotnie większa niż w przypadku czystego oleju. W przeciwieństwie do oleju, CIMCOOL nie ma dymu, nie ma zagrożenia pożarowego i czyste części po obróbce. Podobnie jak zemulgowana faza ciekła, CIMCOOL zachowuje doskonałą wydajność chłodzenia. Dzięki unikalnemu chemicznemu syntetycznemu smarowi opracowano jego smarowanie, które umożliwia wyższą prędkość skrawania i poprawia trwałość narzędzia. CIMCOOL wykazuje wysoką odporność na atak bakterii, a jego przezroczystość jest akceptowalna przez przemysł. CIMCOOL to znaczący krok naprzód w dziedzinie technologii płynów do obróbki metali. Inne firmy zwróciły się ku chemicznym płynom do obróbki metali, aby promować rozwój technologii płynów do obróbki skrawaniem. Wraz z dalszym rozwojem zaawansowanej technologii produkcji i podnoszeniem świadomości ludzi w zakresie ochrony środowiska, pojawiły się nowe wymagania dotyczące technologii płynów obróbkowych, które będą promować rozwój technologii płynów obróbkowych na wyższym poziomie.

Główna klasyfikacja

Płyny obróbkowe na bazie wody można podzielić na emulsje, półsyntetyczne płyny obróbkowe oraz całkowicie syntetyczne płyny obróbkowe.

Klasyfikacja emulgujących, półsyntetycznych i całkowicie syntetycznych płynów obróbkowych zwykle zależy od rodzajów olejów bazowych w produktach: emulgowalne płyny obróbkowe to rozpuszczalne w wodzie płyny obróbkowe, w których jako olej bazowy stosuje się wyłącznie olej mineralny; półsyntetyczne płyny obróbkowe to rozpuszczalne w wodzie płyny obróbkowe, które zawierają zarówno olej mineralny, jak i chemiczny olej bazowy syntetyczny; a w pełni syntetyczne płyny do cięcia to rozpuszczalne w wodzie płyny do cięcia, które wykorzystują wyłącznie syntetyczny olej bazowy chemiczny (tj. bez oleju mineralnego).

Każdy rodzaj płynu chłodzącego będzie zawierał różne dodatki oprócz oleju bazowego: inhibitor rdzy, pasywator korozji metali nieżelaznych, odpieniacz i tak dalej.

Niektórzy producenci mają klasyfikację mikroemulsji; ogólnie uważa się je za kategorie pomiędzy emulsyjnymi i półsyntetycznymi cieczami obróbkowymi.

Rozcieńczalnik emulsji ma wygląd mlecznobiały. rozcieńczalnik półsyntetycznego roztworu jest zwykle półprzezroczysty, a niektóre produkty są częściowo mlecznobiałe; rozcieńczalnik całkowitego roztworu syntetycznego jest zwykle całkowicie przezroczysty, taki jak woda lub ma delikatny kolor.

Główne zastosowania

Smarowanie składane

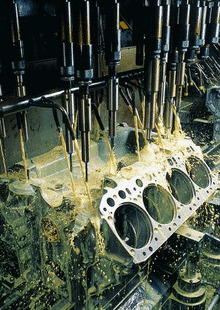

Smarowanie płynami obróbkowymi do metalu (zwanymi płynami obróbkowymi) w procesie skrawania może zmniejszyć tarcie między powierzchnią natarcia a wiórami, powierzchnią przyłożenia i powierzchnią obrabianą oraz tworzyć część filmu smarnego, zmniejszając w ten sposób zużycie skrawania siły, tarcia i mocy, zmniejszając temperaturę powierzchni i zużycie części ciernej między narzędziem a półfabrykatem przedmiotu obrabianego oraz poprawiając wydajność skrawania materiałów przedmiotu obrabianego. W procesie szlifowania, po dodaniu płynu szlifierskiego, płyn szlifierski wsiąka w ściernicę-przedmiot obrabiany i ziarno-odpady, tworząc film smarny, który zmniejsza tarcie między powierzchniami międzyfazowymi, zapobiega ścieraniu się ostrza ściernego i przywieraniu do wiórów , co zmniejsza siłę szlifowania i ciepło tarcia oraz poprawia trwałość ściernicy i jakość powierzchni przedmiotu obrabianego.

Składane chłodzenie

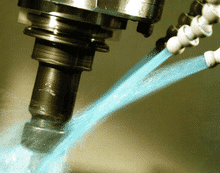

Chłodzenie chłodziwa polega na konwekcji i parowaniu pomiędzy narzędziem skrawającym (lub ściernicą), wiórami i przedmiotem obrabianym nagrzanym przez cięcie, które odbiera ciepło skrawania od narzędzia i przedmiotu obrabianego, a tym samym skutecznie obniża temperaturę skrawania, zmniejszając odkształcenia termiczne przedmiotu obrabianego i narzędzie, utrzymanie twardości narzędzia, poprawa dokładności obróbki i trwałości narzędzia. Wydajność chłodzenia chłodziwa jest związana z jego przewodnością cieplną, ciepłem właściwym, ciepłem parowania i lepkością (lub płynnością). Przewodność cieplna i ciepło właściwe wody są wyższe niż oleju, więc wydajność chłodzenia wody jest lepsza niż oleju.

Czyszczenie składane

W procesie skrawania metalu wymagany jest płyn obróbkowy, aby mieć dobre działanie czyszczące. Usuń powstałe wióry, wióry ścierne, proszek żelaza, cząstki oleju i piasku, zapobiegaj zanieczyszczeniu obrabiarek, przedmiotów obrabianych i narzędzi oraz utrzymuj ostre krawędzie narzędzi lub ściernic, bez wpływu na efekt cięcia. W przypadku oleju do cięcia na bazie oleju im niższa lepkość, tym silniejsza zdolność czyszczenia. Szczególnie w przypadku oleju tnącego zawierającego naftę, oleju napędowego i innych lekkich komponentów, tym lepsza przepuszczalność i skuteczność czyszczenia. Płyn obróbkowy na bazie wody zawierający środek powierzchniowo czynny ma lepsze działanie czyszczące, ponieważ może tworzyć warstwę adsorpcyjną na powierzchni, zapobiegając przywieraniu cząstek i szlamu do przedmiotów obrabianych, narzędzi i ściernic. Jednocześnie może wnikać w granicę między cząstkami a szlamem, oddzielać go od interfejsu, usuwać płynem obróbkowym i utrzymywać w czystości.

Składany antykorozyjny

W procesie skrawania metalu obrabiany przedmiot powinien być skorodowany przez kontakt z mediami korozyjnymi, takimi jak cement wytwarzany przez rozkład lub utlenianie środowiska i składników chłodziwa, a powierzchnia części obrabiarki stykająca się z chłodziwem ulegnie odpowiedniej korozji. Ponadto, gdy obrabiany przedmiot jest tymczasowo przechowywany po obróbce lub w trakcie przepływu między procedurami roboczymi, płyn obróbkowy musi również mieć pewną zdolność antykorozyjną, aby zapobiec korozji metalu spowodowanej przez media środowiskowe i resztki płynu obróbkowego, takie jak szlam i inne substancje żrące. Szczególnie w porze deszczowej i deszczowej w południowych Chinach należy zwrócić większą uwagę na środki zapobiegające rdzewieniu między procesami.

Złóż inne

Oprócz powyższych czterech funkcji, stosowany płyn obróbkowy powinien mieć dobrą stabilność, a podczas przechowywania i użytkowania nie wystąpi wytrącanie lub rozwarstwienie, wytrącanie oleju, wytrącanie mydła i zjawiska starzenia. Ma pewną odporność na bakterie i grzyby, nie jest łatwo hodować grzyby i ulega biodegradacji, co prowadzi do nieprzyjemnego zapachu i zepsucia. Bez uszkodzeń lakierowanych części, bez szkody dla ludzkiego ciała, bez drażniącego zapachu. Brak dymu, mgły lub mniej dymu podczas użytkowania. Łatwo go odzyskuje, ma niewielkie zanieczyszczenie i łatwo oczyszcza odprowadzane ścieki. Po oczyszczeniu może spełniać krajowe normy dotyczące odprowadzania ścieków przemysłowych.

Różnica między płynami obróbkowymi

Ciecz obróbkowa na bazie oleju ma dobrą smarowność i słabą skuteczność chłodzenia. Wydajność smarowania płynem obróbkowym na bazie wody i płynem obróbkowym na bazie oleju jest stosunkowo słaba, a efekt chłodzenia jest lepszy. Powolne cięcie wymaga silnego smarowania płynu obróbkowego. Ogólnie rzecz biorąc, olej do cięcia stosuje się, gdy prędkość cięcia jest mniejsza niż 30 m/min.

Olej do cięcia zawierający dodatki do ekstremalnych ciśnień jest skuteczny, gdy prędkość cięcia nie przekracza 60 m/min dla dowolnego materiału. W przypadku skrawania z dużą prędkością, z powodu wysokiej wartości opałowej i słabego efektu przenoszenia ciepła przez olej do skrawania, temperatura w obszarze skrawania będzie zbyt wysoka, co spowoduje dymienie i pożar w oleju do skrawania, a także ponieważ temperatura przedmiotu obrabianego jest zbyt wysoka, wystąpi odkształcenie termiczne, co wpłynie na dokładność obróbki przedmiotu, dlatego często stosuje się płyn obróbkowy na bazie wody.

Emulsja łączy w sobie smarowność i odporność oleju na rdzę z doskonałymi właściwościami chłodzącymi wody oraz ma dobre właściwości smarowania i chłodzenia, dzięki czemu jest bardzo skuteczna w przypadku szybkiego i niskociśnieniowego cięcia metalu, które generuje dużo ciepła. W porównaniu z płynem obróbkowym na bazie oleju, zalety emulgatora to lepsze odprowadzanie ciepła, czystość, oszczędność wynikająca z rozcieńczania wodą oraz zdrowie i bezpieczeństwo operatorów, co sprawia, że są zadowoleni z użytkowania. W rzeczywistości, oprócz szczególnie trudnych materiałów, emulgator może być używany do prawie wszystkich cięć przy lekkim i średnim obciążeniu oraz do większości obróbki przy dużym obciążeniu. Emulgator może być również stosowany we wszystkich procesach szlifowania z wyjątkiem szlifowania gwintów, szlifowania rowków i innego złożonego szlifowania. Wadą emulgatora jest to, że łatwo rozmnażają się bakterie i pleśń oraz powodują, że skuteczne składniki emulgatora powodują rozkład chemiczny i nieprzyjemny zapach. Pogorszenia, więc generalnie należy dodawać do toksycznych fungicydów organicznych.

Zaletami chemicznego syntetycznego płynu obróbkowego są oszczędność, szybkie odprowadzanie ciepła, wysoka czystość i doskonała widoczność obrabianego przedmiotu. Łatwo jest kontrolować wielkość przetwarzania. Jego stabilność i zdolność antykorupcyjna są lepsze niż płyn zemulgowany. Słabe smarowanie spowoduje przyczepność i zużycie ruchomych części obrabiarek. Ponadto lepkie pozostałości po syntezie chemicznej wpłyną na ruch części maszyny i spowodują rdzewienie zachodzących na siebie powierzchni tych części.

Ogólnie rzecz biorąc, płyn obróbkowy na bazie wody powinien być wybierany w następujących okolicznościach:

1.Potencjalne zagrożenia pożarowe płynów obróbkowych na bazie oleju;

2. Cięcie z dużą prędkością i dużym posuwem powoduje, że obszar cięcia przekracza wysoką temperaturę, dym jest intensywny i istnieje niebezpieczeństwo pożaru.

3.Ze względu na proces pierwszego i drugiego, konieczne jest użycie chłodziwa na bazie wody.

4. Mam nadzieję, że złagodzisz zanieczyszczenia i zabrudzenia wokół obrabiarki spowodowane rozbryzgami oleju, ochroną mgły olejowej i dyfuzją, aby utrzymać środowisko pracy w czystości.

Biorąc pod uwagę cenę, ogólne płyny obróbkowe na bazie wody mogą spełnić wymagania użytkowania i znacznie obniżyć koszty płynów obróbkowych, gdy wymagania dotyczące jakości powierzchni niektórych łatwych w obróbce materiałów nie są wysokie.

Gdy trwałość narzędzi skrawających ma duży udział w ekonomii skrawania (takich jak droga cena narzędzi skrawających, trudność narzędzi szlifierskich, długi czas wspomagania załadunku i rozładunku), wysoka precyzja obrabiarek absolutnie nie umożliwienie mieszania się wody (w celu uniknięcia korozji), łatwą kooperację układu smarowania i układu chłodzenia obrabiarek, a także sytuacje, w których nie ma sprzętu i warunków do oczyszczania ścieków. Należy wziąć pod uwagę płyn obróbkowy na bazie oleju.

Szereg zastosowań

Składana stal narzędziowa

Jego odporność na temperaturę wynosi około 200 – 300 C. Może być używana tylko do cięcia materiałów ogólnych i traci twardość w wysokiej temperaturze. Ze względu na słabą odporność cieplną tego rodzaju narzędzia, efekt chłodzący chłodziwa musi być lepszy i ogólnie zaleca się stosowanie emulgatora.

Składanie stali szybkotnącej

Materiał ten to wysokiej jakości stal stopowa na bazie chromu, niklu, wolframu, molibdenu i wanadu (niektóre zawierają również aluminium). Jej odporność na ciepło jest oczywiście wyższa niż stali narzędziowej, a dopuszczalna maksymalna temperatura może osiągnąć 600 C. W porównaniu z innymi metalami i ceramiką żaroodporną, stal szybkotnąca ma szereg zalet, w szczególności wysoką wytrzymałość, odpowiednią do przedmiot obrabiany o złożonej geometrii i ciągłe cięcie, a stal szybkotnąca ma dobrą obrabialność i jest łatwa do zaakceptowania w cenie. Do nisko- i średnioobrotowego cięcia narzędziami ze stali szybkotnącej zaleca się stosowanie chłodziwa lub emulgatora na bazie oleju. W przypadku szybkiego skrawania ciecz chłodząca na bazie wody jest odpowiednia ze względu na swoją wysoką wartość opałową. Jeśli używany jest płyn obróbkowy na bazie oleju, będzie wytwarzać więcej mgły olejowej, zanieczyszczać środowisko i łatwo powodować oparzenia obrabianego przedmiotu, obniżać jakość obróbki i zwiększać zużycie narzędzia.

Składany węglik spiekany

Węglik spiekany stosowany do narzędzi skrawających składa się z węglika wolframu (WC), węglika tytanu (TiC), węglika tantalu (TaC) i kobaltu 5-10%. Jego twardość jest znacznie wyższa niż stali szybkotnącej. Maksymalna dopuszczalna temperatura pracy może osiągnąć 1000 C. Ma doskonałą odporność na zużycie i może zmniejszyć zjawisko wiązania wiórów podczas obróbki materiałów stalowych. Przy wyborze chłodziwa należy wziąć pod uwagę wrażliwość węglika spiekanego na nagłe nagrzewanie, aby narzędzie było nagrzewane możliwie równomiernie, w przeciwnym razie krawędź skrawająca zapadnie się. Cięcie na sucho jest często stosowane w obróbce ogólnych materiałów, ale przy cięciu na sucho wyższy wzrost temperatury przedmiotu obrabianego powoduje, że przedmiot obrabiany jest podatny na odkształcenia termiczne i wpływa na dokładność obróbki przedmiotu obrabianego. Co więcej, cięcie bez smaru może zwiększyć zużycie energii i przyspieszyć zużycie narzędzia ze względu na wysoką odporność na cięcie. Narzędzia tnące z węglików spiekanych są drogie, więc z ekonomicznego punktu widzenia cięcie na sucho również nie jest ekonomiczne. Wybierając płyn obróbkowy, przewodność cieplna ogólnego płynu obróbkowego na bazie oleju jest niska, więc ryzyko nagłego schłodzenia narzędzia jest mniejsze niż w przypadku płynu obróbkowego na bazie wody, dlatego ogólnie odpowiedni jest płyn obróbkowy na bazie oleju z dodatkami przeciwzużyciowymi . Podczas cięcia chłodziwem należy zwrócić uwagę na równomierne chłodzenie narzędzia. Przed cięciem lepiej jest wcześniej użyć chłodziwa do schłodzenia narzędzia. W przypadku szybkiego skrawania obszar skrawania należy spryskać płynem obróbkowym o dużym przepływie, aby uniknąć nierówności termicznych narzędzia i załamania krawędzi oraz zmniejszyć zanieczyszczenie sadzą spowodowane parowaniem z powodu nadmiernej temperatury.

Ceramika składana

Tlenek glinu, metal i węglik spiekane są w wysokiej temperaturze. Odporność na ścieranie tego materiału w wysokiej temperaturze jest lepsza niż w przypadku węglika spiekanego. Generalnie stosuje się cięcie na sucho, ale często używa się chłodziwa na bazie wody ze względu na równomierne chłodzenie i unikanie nadmiernej temperatury.

Składany diament

Ma bardzo dużą twardość i jest powszechnie stosowany do cięcia. Aby uniknąć nadmiernej temperatury, w wielu przypadkach stosuje się płyny obróbkowe na bazie wody, podobnie jak ceramikę.